一种超疏水复合防腐蚀涂层及其构筑方法和应用

1.本发明属于防腐蚀涂层技术领域,具体涉及一种超疏水复合防腐蚀涂层及其构筑方法和应用。

背景技术:

2.金属腐蚀造成了巨大的经济损失和环境污染,甚至威胁人类健康安全。据统计,全球每年约有20%的金属材料因被腐蚀而无法回收,因此,寻求一种能够减缓金属腐蚀的防腐蚀涂层构筑方法是各国及金属行业的当务之急。

3.现有研究中,有机-无机复合涂层是当前的研究热点。通常采用物理共混法或化学原位聚合法以有机聚合物为成膜物质,无机纳米粒子为填料,协同提高涂层的防腐蚀性能。但由于无机纳米粒子的引入量较小,且与有机聚合物之间结合力较差,因此复合涂层的防腐蚀性能提升有限,无法做到长期防腐。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种超疏水复合防腐蚀涂层及其构筑方法和应用,以解决无机纳米粒子引入量较少,且与有机聚合物间结合力较差,防腐效果不佳的问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种超疏水复合防腐蚀涂层的构筑方法,包括以下步骤:

7.步骤1),将改性剂与无水乙醇混合均匀,形成混合溶液,在冰浴条件下,向混合溶液中加入znpa@zif-8/pda-mos2纳米复合材料,超声、搅拌、洗涤干燥,得到超疏水znpa@zif-8/pda-mos2纳米复合材料;

8.步骤2),采用层层喷涂法,将成膜物质均匀喷涂于金属基体表面,干燥固化后形成一层涂层,将交联剂与溶剂混合均匀喷涂于涂层表面,然后将超疏水 znpa@zif-8/pda-mos2纳米复合材料在溶剂中超声分散,喷涂于涂层的顶层,真空干燥固化后进行室温干燥,得到超疏水复合防腐蚀涂层。

9.优选地,步骤1)中,改性剂、无水乙醇与znpa@zif-8/pda-mos2纳米复合材料的质量比为(0.25~0.40):(5~15):(0.05~0.15)。

10.优选地,步骤1)中,所述改性剂为硅烷偶联剂kh-550、硅烷偶联剂kh-570、六甲基二硅氮烷、1h,1h,2h,2h全氟辛基三乙氧基硅烷或1h,1h,2h,2h-全氟癸基三乙氧基硅烷。

11.优选地,步骤1)中,所述混合均匀为磁力搅拌0.5~2.0h。

12.优选地,步骤1)中,所述超声为先在超声细胞粉碎机中超声5~15min,随后转移至超声波清洗器中继续超声20~40min,结束后磁力搅拌20~30h。

13.优选地,步骤2)中,交联剂与溶剂的质量比为(0.01~0.05):(3~8),超疏水znpa@zif-8/pda-mos2纳米复合材料与溶剂的质量比为(0.10~0.20):(8~12);成膜物质的用量为333~500g/m2,交联剂的用量为3.33~16.67g/m2,超疏水 znpa@zif-8/pda-mos2纳米复

合材料的用量为33.33~66.67g/m2。

14.优选地,步骤2)中,所述成膜物质为聚丙烯酸酯乳液、聚氨酯乳液或环氧树脂。

15.优选地,步骤2)中,所述交联剂为三亚乙基四胺交联剂、氮丙啶交联剂或六氢邻苯二甲酸酐交联剂;溶剂为无水乙醇或丙酮。

16.优选地,步骤2)中,超声分散30~60min,在85℃下真空干燥固化20~40min,室温干燥20~30h。

17.本发明还公开了上述构筑方法得到的超疏水复合防腐蚀涂层,所述超疏水复合防腐蚀涂层的水接触角为161.9

°

,在10-2

hz时阻抗模量为106.15ω

·

cm2。

18.本发明还公开了上述超疏水复合防腐蚀涂层在制备金属防腐材料中的应用。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明公开了一种超疏水复合防腐蚀涂层的构筑方法,首先采用改性剂对 znpa@zif-8/pda-mos2纳米复合材料进行疏水改性,制备了一种超疏水 znpa@zif-8/pda-mos2纳米复合材料,然后利用层层喷涂法将成膜物质、交联剂、超疏水znpa@zif-8/pda-mos2纳米复合材料依次喷涂于金属基体表面制备超疏水复合防腐蚀涂层。一方面,引入较多的超疏水znpa@zif-8/pda-mos2纳米复合材料,喷涂于涂层的顶层,能够隔绝腐蚀环境中水分子的透过,大大削弱水分子在涂层中的渗透能力,发挥物理屏蔽作用;另一方面,超疏水 znpa@zif-8/pda-mos2纳米复合材料中的二维层状材料mos2能够延长腐蚀介质在涂层内部的扩散途径及时间,znpa@zif-8纳米粒子中的缓蚀剂植酸锌即2

‑ꢀ

甲基咪唑能够发挥自修复性能,减缓金属的腐蚀速率。另外,交联剂的存在增强了成膜物质与超疏水znpa@zif-8/pda-mos2纳米复合材料间的结合力,提高了复合涂层的使用寿命。通过层层喷涂法所制备的这种兼具被动与主动防护功能的超疏水复合防腐蚀涂层,协同提升了金属基体的防腐蚀性能。此外,层层喷涂法作为一种简单通用的复合涂层制备方法,不仅可以克服物理共混法或化学原位聚合法的缺点,又能够根据各种材料的特性对涂层进行结构设计,从而充分发挥每种材料的优势,获得防腐蚀性能优异的复合涂层。

21.本发明还公开了上述制备方法得到的超疏水复合防腐蚀涂层,与空白样、层层喷涂法所制复合涂层相比,本发明所制备的超疏水复合防腐蚀涂层具有优异的防腐蚀性能,其在频率为10-2

hz时,阻抗模量分别提高了3.90和1.86个数量级,达到10

6.15

ω

·

cm2。

附图说明

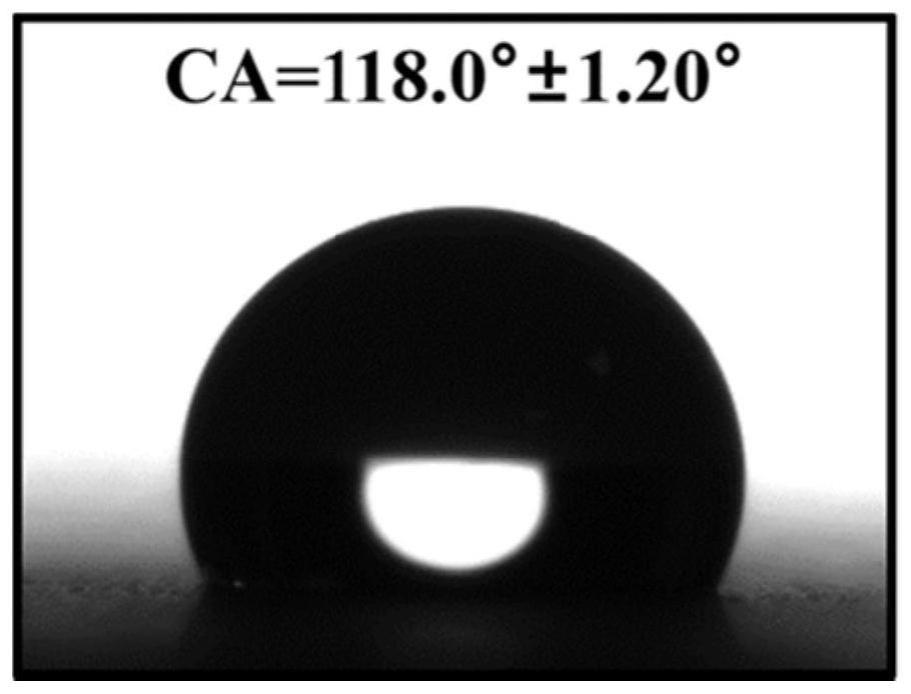

22.图1为本发明znpa@zif-8/pda-mos2纳米复合材料的水接触角图;

23.图2为本发明超疏水znpa@zif-8/pda-mos2纳米复合材料的水接触角图;

24.图3为本发明层层喷涂法所制备复合涂层的水接触角图;

25.图4为本发明层层喷涂法所制备超疏水复合防腐蚀涂层的水接触角图;

26.图5为本发明空白样在3.5wt%nacl溶液中的nyquist图;

27.图6为本发明层层喷涂法所制备复合涂层在3.5wt%nacl溶液中的nyquist 图;

28.图7为本发明层层喷涂法所制备超疏水复合防腐蚀涂层在3.5wt%nacl溶液中的nyquist图;

29.图8为本发明空白样、层层喷涂法所制备的复合涂层与超疏水复合防腐蚀涂层在3.5wt%nacl溶液中的bode图。

纳米复合材料分散于9g无水乙醇中超声36min 后喷涂于涂层的顶层,在真空烘箱中85℃干燥固化24min后室温干燥22h,得到超疏水复合防腐蚀涂层。

41.实施例3:

42.(1)将0.33g六甲基二硅氮烷与9g无水乙醇磁力搅拌0.8h至混合均匀。之后,在冰浴条件下,向上述混合溶液中加入0.09g znpa@zif-8/pda-mos2纳米复合材料,在超声细胞粉碎机中超声9min,随后转移至超声波清洗器中继续超声28min,结束后磁力搅拌24h,洗涤干燥得到超疏水znpa@zif-8/pda-mos2纳米复合材料。

43.(2)采用层层喷涂法,首先将1.2g聚氨酯乳液均匀喷涂于800目砂纸打磨后的马口铁金属基体表面,在真空烘箱中85℃干燥固化9min;然后将0.03g六氢邻苯二甲酸酐交联剂与5g无水乙醇混合均匀,继续喷涂于上述涂层表面;最后将0.14g超疏水znpa@zif-8/pda-mos2纳米复合材料分散于10g无水乙醇中超声42min后喷涂于涂层的顶层,在真空烘箱中85℃干燥固化28min后室温干燥24h,得到超疏水复合防腐蚀涂层。

44.实施例4:

45.(1)将0.36g 1h,1h,2h,2h-全氟辛基三乙氧基硅烷与11g无水乙醇磁力搅拌1.0h至混合均匀。之后,在冰浴条件下,向上述混合溶液中加入0.11g znpa@zif-8/pda-mos2纳米复合材料,在超声细胞粉碎机中超声11min,随后转移至超声波清洗器中继续超声32min,结束后磁力搅拌26h,洗涤干燥得到超疏水znpa@zif-8/pda-mos2纳米复合材料。

46.(2)采用层层喷涂法,首先将1.3g环氧树脂均匀喷涂于800目砂纸打磨后的马口铁金属基体表面,在真空烘箱中85℃干燥固化11min;然后将0.04g六氢邻苯二甲酸酐交联剂与6g丙酮混合均匀,继续喷涂于上述涂层表面;最后将0.16 g超疏水znpa@zif-8/pda-mos2纳米复合材料分散于11g丙酮中超声48min后喷涂于涂层的顶层,在真空烘箱中85℃干燥固化32min后室温干燥26h,得到超疏水复合防腐蚀涂层。

47.实施例5:

48.(1)将0.39g 1h,1h,2h,2h-全氟癸基三乙氧基硅烷与13g无水乙醇磁力搅拌1.2h至混合均匀。之后,在冰浴条件下,向上述混合溶液中加入0.13g znpa@zif-8/pda-mos2纳米复合材料,在超声细胞粉碎机中超声13min,随后转移至超声波清洗器中继续超声36min,结束后磁力搅拌28h,洗涤干燥得到超疏水znpa@zif-8/pda-mos2纳米复合材料。

49.(2)采用层层喷涂法,首先将1.4g聚氨酯乳液均匀喷涂于800目砂纸打磨后的马口铁金属基体表面,在真空烘箱中85℃干燥固化13min;然后将0.05g 六氢邻苯二甲酸酐交联剂与7g丙酮混合均匀,继续喷涂于上述涂层表面;最后将0.18g超疏水znpa@zif-8/pda-mos2纳米复合材料分散于12g丙酮中超声 54min后喷涂于涂层的顶层,在真空烘箱中85℃干燥固化36min后室温干燥28 h,得到超疏水复合防腐蚀涂层。

50.对上述实施例制备的超疏水znpa@zif-8/pda-mos2纳米复合材料的疏水性能进行研究,以实施例4为例,图1与图2分别为znpa@zif-8/pda-mos2纳米复合材料和采用实施例4制备的超疏水znpa@zif-8/pda-mos2纳米复合材料的水接触角测试照片,从图中可以看出znpa@zif-8/pda-mos2纳米复合材料的水接触角为118.0

°

,超疏水znpa@zif-8/pda-mos2纳米复合材料的水接触角为 159.3

°

,说明znpa@zif-8/pda-mos2纳米复合材料成功进行了超疏水改性。

51.图3与图4分别为层层喷涂法所制备复合涂层和采用实施例4制备的超疏水复合防

腐蚀涂层的水接触角测试照片,从图中可以看出超疏水复合防腐蚀涂层的水接触角达到了161.9

°

,与层层喷涂法所制备复合涂层的水接触角相比显著增大,说明成功得到了超疏水复合防腐蚀涂层。其中,层层喷涂法所制备复合涂层的过程为:将超疏水znpa@zif-8/pda-mos2纳米复合材料换成 znpa@zif-8/pda-mos2纳米复合材料,其余工艺与制备超疏水复合防腐蚀涂层的步骤相同。

52.图5、图6、图7和图8为空白样800目砂纸打磨后的马口铁、层层喷涂法所制备复合涂层与超疏水复合防腐蚀涂层在3.5wt%nacl溶液中的nyquist图和 bode图。从图5、图6、图7和图8中可以看出,超疏水复合防腐蚀涂层的半圆弧直径最大,阻抗模量最高,防腐蚀性能最好。与空白样、层层喷涂法所制备复合涂层相比,超疏水复合防腐蚀涂层在频率为10-2

hz时,阻抗模量分别提高了 3.90和1.86个数量级,高达10

6.15

ω

·

cm2。

53.综上所述,利用本发明制备的超疏水复合防腐蚀涂层,1)采用改性剂对 znpa@zif-8/pda-mos2纳米复合材料进行超疏水改性;2)采用层层喷涂法,将成膜物质、交联剂、超疏水znpa@zif-8/pda-mos2纳米复合材料依次喷涂于金属表面,干燥后得到超疏水复合防腐蚀涂层。与空白样、层层喷涂法所制备复合涂层相比,采用本发明方法所制备的超疏水复合防腐蚀涂层在频率为10-2

hz时,其阻抗模量分别提高了3.90和1.86个数量级,达到10

6.15

ω

·

cm2,具有优异的防腐蚀性能。

54.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1