一种Gr/BPA@Si纳米杂化材料和防火涂料的制备方法和用途

一种gr/bpa@si纳米杂化材料和防火涂料的制备方法和用途

技术领域

1.本发明实施例涉及一种gr/bpa@si纳米杂化材料和防火涂料的制备方法和用途。

背景技术:

2.钢结构广泛应用于各种建筑结构中,是现代建筑的主要形式。尽管钢结构具有重量轻、强度高的优点,但耐火性差是其较为突出的缺点之一。万一建筑物发生火灾,钢结构会迅速升温到500℃的破坏温度,并倒塌。没有防护,钢结构的耐火时间只有15min,不利于火灾时人员疏散和灭火。在这种情况下,必须对钢结构采取良好的保护措施,以解决钢火灾的潜在危险。

3.膨胀型防火涂料结构简单、重量轻、耐火时间长,不受钢结构几何形状的限制,具有良好的经济性和实用性。近年来,水性环氧树脂膨胀型防火涂料因其优异的环保性能而受到越来越多的关注,其主要由树脂基体、阻燃体系(酸源、碳源、发泡剂)和填料组成。如果发生火灾,涂层将发泡、碳化并形成海绵状炭层,为基材提供保护。然而,炭层强度低、抗氧化性差和发泡不均匀是水性环氧树脂膨胀型防火涂料的主要危险缺点,因此限制了它们在消防安全至关重要的领域的应用。

技术实现要素:

4.本发明实施例提供一种gr/bpa@si纳米杂化材料和防火涂料的制备方法和用途,以改善膨胀型防火涂料的炭层强度、抗氧化性和发泡均匀性。

5.本发明实施例通过下述技术方案实现:

6.第一方面,本发明实施例提供一种gr/bpa@si纳米杂化材料的制备方法,包括:

7.s1.将bpa分散于溶剂中,得到第一分散液;

8.s2.将gr分散于第一分散液中,得到第二分散液;

9.s3.在搅拌状态下,将低聚倍半硅氧烷溶液滴入第二分散液中反应,处理后得到gr/bpa@si纳米杂化材料。

10.进一步的,bpa和低聚倍半硅氧烷的质量比为1:0.4-0.5。

11.进一步的,所述s2的反应温度为75-85℃,反应时间为45-55h;所述溶剂为无水乙醇;所述低聚倍半硅氧烷溶液为低聚倍半硅氧烷的乙醇溶液。

12.进一步的,所述bpa的制备方法包括:

13.t1.将六方氮化硼、苯胺单体和水混匀,得到悬浮液;

14.t2.向所述悬浮液中滴加过硫酸铵的盐酸水溶液,反应后得到bpa。

15.进一步的,所述苯胺单体和过硫酸铵的质量比为1:2.5-3.5;所述bpa和六方氮化硼的质量比为1:0.05-0.15。

16.进一步的,过硫酸铵的盐酸水溶液中,盐酸水溶液中hcl的浓度为0.05mo l/l;所述t2中反应的温度为0-5℃,反应时间为6-10h。

17.第二方面,本发明实施例提供一种防火涂料的制备方法,包括:将基料与所述gr/

bpa@si纳米杂化材料混匀,得到所述防火涂料;其中,gr/bpa@si纳米杂化材料占防火涂料的总重为1.5%-3.5%。

18.进一步的,所述将基料与所述gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;包括:

19.将基料、消泡剂和所述gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;

20.其中,所述消泡剂占所述防火涂料总重量的0.5-1.5%。

21.进一步的,所述基料的制备方法包括:

22.将环氧树脂、固化剂和膨胀剂混匀,得到混合均匀的基料;其中,环氧树脂和固化剂的质量比为2:1;环氧树脂和膨胀剂的质量比为2-2.5:1-1.5;所述膨胀剂包括质量比为5.5-6.5:2.5-3.5:1-1.5的三聚氰胺聚磷酸盐、双季戊四醇和三聚氰胺。

23.第三方面,本发明实施例提供所述gr/bpa@si纳米杂化材料或所述防火材料在钢结构防火防护中的用途。

24.本发明实施例与现有技术相比,具有如下的优点和有益效果:

25.本发明实施例的一种gr/bpa@si纳米杂化材料和防火涂料的制备方法和用途,通过基料与所述gr/bpa@si纳米杂化材料混匀得到的所述防火涂料,改善了膨胀型防火涂料的炭层强度、抗氧化性和发泡均匀性;本发明实施例的防火涂料克服了现有水性环氧树脂炭层强度低、抗氧化性差和膨胀不均匀的危险特点,所得到的纳米防火涂料具有炭层强度高、抗氧化性强、膨胀均匀的特点,防火性能得到极大提升。

附图说明

26.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1为gr、bn、bpa、gr/bpa、gr/bpa@si的x射线衍射图。

28.图2为bn、bpa、gr/bpa、gr/bpa@si的透射电镜图,其中a为h-bn,b为bpa,c为gr/bpa,d为gr/bpa@si。

29.图3为ep、bn/ep、bpa/ep、gr/bpa/ep、gr/bpa@si/ep涂层断面的扫描电镜图,其中,a为ep、b为bn/ep、c为bpa/ep、d为gr/bpa/ep、e为gr/bpa@si/ep。

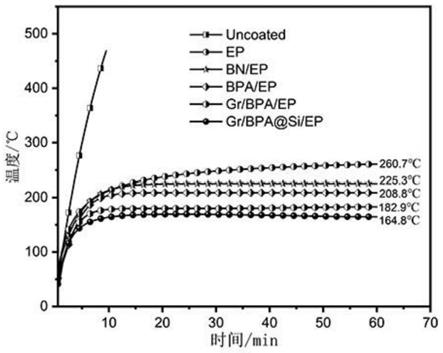

30.图4大板法测试后钢板背面的温度曲线。

31.图5为锥形量热仪测试结果,其中,a为平均热释放速率(hrr),b为总热释放速率(thr),c平均烟释放量(spr),d为总烟释放量(tsp)。

32.图6为锥形量热仪测试后涂层形貌和炭层的扫描电镜图,其中,a为ep、b为bn/ep、c为bpa/ep、d为gr/bpa/ep、e为gr/bpa@si/ep。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

34.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的结构、电路、材料或方法。

35.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

36.在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

37.实施例

38.为改善膨胀型防火涂料的炭层强度、抗氧化性和发泡均匀性,第一方面,本发明实施例提供一种gr/bpa@si纳米杂化材料的制备方法,包括:s1.将bpa分散于溶剂中,得到第一分散液;s2.将gr分散于第一分散液中,得到第二分散液;s3.在搅拌状态下,将低聚倍半硅氧烷溶液滴入第二分散液中反应,处理后得到gr/bpa@si纳米杂化材料。

39.进一步的,bpa和低聚倍半硅氧烷的质量比为1:0.4-0.5。

40.进一步的,所述s2的反应温度为75-85℃,反应时间为45-55h;所述溶剂为无水乙醇;所述低聚倍半硅氧烷溶液为低聚倍半硅氧烷的乙醇溶液。

41.进一步的,所述bpa的制备方法包括:

42.t1.将六方氮化硼、苯胺单体和水混匀,得到悬浮液;

43.t2.向所述悬浮液中滴加过硫酸铵的盐酸水溶液,反应后得到bpa。

44.进一步的,所述苯胺单体和过硫酸铵的质量比为1:2.5-3.5;所述bpa和六方氮化硼的质量比为1:0.05-0.15。

45.进一步的,过硫酸铵的盐酸水溶液中,盐酸水溶液中hcl的浓度为0.05mo l/l;所述t2中反应的温度为0-5℃,反应时间为6-10h。

46.第二方面,本发明实施例提供一种防火涂料的制备方法,包括:将基料与所述gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;其中,gr/bpa@si纳米杂化材料占防火涂料的总重为1.5%-3.5%。

47.从而,本发明实施例通过基料与所述gr/bpa@si纳米杂化材料混匀得到的所述防火涂料,改善了膨胀型防火涂料的炭层强度、抗氧化性和发泡均匀性;本发明实施例的防火涂料克服了现有水性环氧树脂炭层强度低、抗氧化性差和膨胀不均匀的危险特点,所得到的纳米防火涂料具有炭层强度高、抗氧化性强、膨胀均匀的特点,防火性能得到极大提升。

48.进一步的,所述将基料与所述gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;包括:

49.将基料、消泡剂和所述gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;

50.其中,所述消泡剂占所述防火涂料总重量的0.5-1.5%。

51.进一步的,所述基料的制备方法包括:

52.将环氧树脂、固化剂和膨胀剂混匀,得到混合均匀的基料;其中,环氧树脂和固化剂的质量比为2:1;环氧树脂和膨胀剂的质量比为2-2.5:1-1.5;所述膨胀剂包括质量比为5.5-6.5:2.5-3.5:1-1.5的三聚氰胺聚磷酸盐、双季戊四醇和三聚氰胺。

53.第三方面,本发明实施例提供所述gr/bpa@si纳米杂化材料或所述防火材料在钢结构防火防护中的用途。

54.实施例1

55.一种gr/bpa@si纳米杂化材料的制备方法,包括:s1.将bpa分散于无水乙醇中,得到第一分散液;s2.将gr分散于第一分散液中,得到第二分散液;s3.在搅拌状态下,将低聚倍半硅氧烷的乙醇溶液滴入第二分散液中在75℃,反应45h,处理后得到gr/bpa@si纳米杂化材料;bpa和低聚倍半硅氧烷的质量比为1:0.4。

56.bpa的制备方法包括:t1.将六方氮化硼、苯胺单体和水混匀,得到悬浮液;t2.向所述悬浮液中滴加过硫酸铵的盐酸水溶液(盐酸水溶液中hcl的浓度为0.05mol/l),0℃反应6h后得到bpa;苯胺单体和过硫酸铵的质量比为1:2.5;bpa和六方氮化硼的质量比为1:0.05。

57.防火涂料的制备方法,包括:将基料与占防火涂料的总重为1.5%的gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;其中,基料的制备方法包括:将环氧树脂、固化剂和膨胀剂混匀,得到混合均匀的基料;其中,环氧树脂和固化剂的质量比为2:1;环氧树脂和膨胀剂的质量比为2:1;所述膨胀剂包括质量比为5.5:2.5:1的三聚氰胺聚磷酸盐、双季戊四醇和三聚氰胺。

58.实施例2

59.一种gr/bpa@si纳米杂化材料的制备方法,包括:s1.将bpa分散于无水乙醇中,得到第一分散液;s2.将gr分散于第一分散液中,得到第二分散液;s3.在搅拌状态下,将低聚倍半硅氧烷的乙醇溶液滴入第二分散液中在85℃,反应55h,处理后得到gr/bpa@si纳米杂化材料;bpa和低聚倍半硅氧烷的质量比为1:0.5。

60.bpa的制备方法包括:t1.将六方氮化硼、苯胺单体和水混匀,得到悬浮液;t2.向所述悬浮液中滴加过硫酸铵的盐酸水溶液(盐酸水溶液中hcl的浓度为0.05mol/l),5℃反应6h后得到bpa;苯胺单体和过硫酸铵的质量比为1:3.5;bpa和六方氮化硼的质量比为1:0.15。

61.防火涂料的制备方法,包括:将基料、占所述防火涂料总重量为1.5%的消泡剂与占防火涂料的总重为3.5%的gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;其中,基料的制备方法包括:将环氧树脂、固化剂和膨胀剂混匀,得到混合均匀的基料;其中,环氧树脂和固化剂的质量比为2:1;环氧树脂和膨胀剂的质量比为2.5:1.5;膨胀剂包括质量比为6.5:3.5:1.5的三聚氰胺聚磷酸盐、双季戊四醇和三聚氰胺。

62.实施例3

63.一种gr/bpa@si纳米杂化材料的制备方法,包括:s1.将bpa分散于无水乙醇中,得到第一分散液;s2.将gr分散于第一分散液中,得到第二分散液;s3.在搅拌状态下,将低聚倍半硅氧烷的乙醇溶液滴入第二分散液中在80℃,反应48h,处理后得到gr/bpa@si纳米杂

化材料;bpa和低聚倍半硅氧烷的质量比为1:0.45。

64.bpa的制备方法包括:t1.将六方氮化硼、苯胺单体和水混匀,得到悬浮液;t2.向所述悬浮液中滴加过硫酸铵的盐酸水溶液(盐酸水溶液中hcl的浓度为0.05mol/l),3℃反应8h后得到bpa;苯胺单体和过硫酸铵的质量比为1:3;bpa和六方氮化硼的质量比为1:0.1。

65.防火涂料的制备方法,包括:将基料、占所述防火涂料总重量为1%的消泡剂与占防火涂料的总重为3%的gr/bpa@si纳米杂化材料混匀,得到所述防火涂料;其中,基料的制备方法包括:将环氧树脂、固化剂和膨胀剂混匀,得到混合均匀的基料;其中,环氧树脂和固化剂的质量比为2:1;环氧树脂和膨胀剂的质量比为2.1:1.2;所述膨胀剂包括质量比为6:3:1.2的三聚氰胺聚磷酸盐、双季戊四醇和三聚氰胺。

66.实施例4

67.一种耐高温的纳米gr/bpa@si水性环氧树脂膨胀型防火涂料的制备方法,具体制备包括以下步骤:

68.s1:称取环氧树脂47.97g、固化剂24.03g、膨胀体系25g(三聚氰胺聚磷酸盐15g、双季戊四醇7.5g、三聚氰胺2.5g),消泡剂1g,300r/min机械搅拌3h,然后60r/min搅拌2h,得到均匀混合的基料;其中短链脂肪胺固化剂为乙二胺(eda)、二乙烯三胺(dta)或三乙烯四胺(tta)。

69.s2:二维bpa纳米杂化材料的制备:将0.233g六方氮化硼(h-bn)、60ml蒸馏水和1.86g苯胺单体加入250ml的三颈圆底烧瓶中,配备回流冷凝器、机械搅拌器和滴漏漏斗,形成均匀的悬浮液。然后,在冰浴中向制备的悬浮液中滴加含有5.477g过硫酸铵(nh4)2s2o8(aps)的0.05mol/lhcl(0.073g)水溶液40ml;溶液混合物在0-5℃下继续8h,完成氧化聚合过程。最后,用乙醇、水洗涤和真空干燥在80℃下24h得到bpa。

70.s3:二维gr/bpa@si纳米杂化材料的制备:将1gbpa超声分散到100毫升无水乙醇中,然后在强超声条件下(超声振动另外1h)将0.1ggr粉末混合到bpa分散溶液中。随后,将上述分散体转移到250ml的三颈圆底烧瓶中,并在剧烈搅拌下将5ml均匀的低聚倍半硅氧烷(eposs)的乙醇溶液(0.09g/ml)缓慢滴入上述反应器中,之后,在温和搅拌下将反应混合物加热至80℃反应48h,然后,将通过上述反应获得的混合物离心并洗涤3次,以除去未反应的eposs。最后,将制备好的最终产物在真空下于60℃干燥20小时,得到gr/bpa@si杂化物。

71.s4:耐高温的纳米gr/bpa@si水性环氧树脂膨胀型防火涂料的制备:称取基料97g、改性gr/bpa@si纳米杂化材料2g、消泡剂1g,混合,机械搅拌分散5h,形成均匀分散体系,然后将均匀分散体系涂刷在长方形钢片表面,刷涂完成后常温固化7天,40℃烘烤3天,得到耐高温的纳米gr/bpa@si膨胀型防火涂料。

72.本实施例展示本文提出的一种耐高温的纳米gr/bpa@si水性环氧树脂膨胀型防火涂料的制备方法相关实验分析结果。

73.分别将bn、bpa、gr/bpa和gr/bpa@si与环氧树脂混合,机械搅拌分散5h,分别制备出bn、bpa、gr/bpa和gr/bpa@si含量均为2wt%的bn/ep、bpa/ep、gr/bpa/ep和gr/bpa@si/ep涂层,分别将其涂刷在已喷砂和焊接的基体钢片(p110)上,涂层的喷涂在基体钢片喷砂处理完成后的1小时内进行,喷涂完成后,带有涂层的钢片在室温下固化7天,40℃下烘烤3天,得到试样,以纯环氧树脂(ep)作为对照。

74.(1)利用x射线衍射(xrd,xpertprompd,cukα射线衍射,5-80

°

)对gr、bn、bpa、gr/

bpa和gr/bpa@si的晶体结构进行了表征。结果见图1。从图1中可以看到,经过改性后,在杂化材料gr/bpa@si的xrd谱图中,能同时检测到gr、bn和pani的特征衍射峰,表明杂化材料合成成功。

75.(2)采用jeoljem-2100高分辨率透射电子显微镜(hr-tem)观察bn、bpa、gr/bpa和gr/bpa@si杂化材料的形貌,结果见图2。从图2a中可以看到,h-bn呈现出典型的片状结构,聚苯胺改性后(图2b)在h-bn表面上均匀负载了一层有机层;在与石墨烯结合以后(图2c),能明显观察到石墨烯典型的褶皱片层;当用eposs改性后(图2d),杂化材料表面变得更加粗糙。说明gr/bpa@si杂化材料合成成功。

76.(3)采用jsm-7500f扫描电子显微镜观察各涂层的断面形貌,结果见图3。从图3可以看出,未改性的h-bn(图3b)在树脂体系中出现了明显的团聚现象,并存在孔隙和裂纹;从图3c和图3d可以看出,改性过后的bpa和gr/bpa加入涂层后孔隙和裂纹减少;从图3e可以看出gr/bpa@si在树脂体系中能够分散良好,没有发现截面间隙和裂纹。

77.(4)采用大板法测试钢板背面温度,来检测防火涂料的防火性能。结果见图4。从图4可以看出,包含gr/bpa@si的防火涂料的钢板背面温度最低,表明其防火性能最好,说明所合成的杂化材料gr/bpa@si能够有效提高防火涂料的炭层强度和抗氧化能力,从而提高防火性能。

78.(5)采用锥形量热仪(cct,昆山莫蒂斯消防技术有限公司)测试了不同防火涂层的燃烧行为,结果见图5。从平均热释放速率图(图5a)和总热释放速率图(图5b)可以看出,gr/bpa@si杂化材料的加入有效减少了峰值平

79.均热释放速率和总热释放量,表明gr/bpa@si杂化填料能有效抑提高防火涂层的阻燃性能;从平均烟释放量图(图5c)和总烟释放量图(图5d)可以看出,gr/bpa@si杂化材料的加入有效减少了峰值平均烟释放速率和总烟释放量,表明gr/bpa@si杂化材料具有较好的抑烟性能。

80.(6)采用jsm-7500f扫描电子显微镜观察锥形量热仪测试后炭层的结构,结果见图6。从图6可以看出,ep、bn/ep、bpa/ep和gr/bpa/ep的炭层内部都存在不同程度的裂纹,当加入gr/bpa@si杂化材料后,gr/bpa@si/ep样品炭层结构均匀,呈现出蜂窝状炭层网络,炭层强度明显增强。说明改性二维gr/bpa@si纳米杂化材料能够有效增强炭层强度,从而提高防火涂层的防火性能。

81.从而,本发明实施例的制备方法制备的gr/bpa@si纳米杂化材料和防火涂料,克服了现有水性环氧树脂炭层强度低、抗氧化性差和膨胀不均匀的危险特点,所得到的纳米防火涂料炭层强度高、抗氧化性强、膨胀均匀,防火性能得到极大提升。本发明主要用于钢结构防火保护,能够在发生火灾时极大延缓钢结构失效时间,从而为人员疏散和消防救援争取了宝贵的时间。该涂料制备过程简单可行,成本低,环保,适用于工业化生产,该制备过程中,将本发明实施例制备的gr/bpa@si与水性环氧树脂结合,制备出的产品耐高温效果好,附着力强,具有广泛的应用价值。

82.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1