铜基复合金属氧化物储热材料及其制备方法

1.本发明涉及储热材料技术领域,具体涉及一种尖晶石型载体表面包覆改性铜基复合金属氧化物储热材料及其制备方法。

背景技术:

2.储能是实现“双碳”目标的重要支撑技术之一,储能产业的发展与成熟是可再生能源持续稳健发展与大规模利用的关键。储热是大规模储能的一种,是实现可再生能源的高效利用的有效手段。

3.储热主要包括显热、相变潜热和化学反应热三种形式。显热储热(如熔盐、导热油、水/蒸汽等)主要是利用介质温度的升降来实现热量的储存与释放,过程较为简单,应用最广,但其储热温度一般不超过570℃,储热能量密度较小,温度波动范围大,难以满足下一代高温应用技术的需求(》700℃);潜热储热是利用介质相变过程的潜热来实现热量的储存与释放,但导热系数较低,相变过程中换热较难控制,并且相变材料通常需要封装,工艺复杂,成本较高。化学储热是利用可逆化学反应的热效应进行能量的存储和释放,根据应用场景及储/放热需求不同,可选的反应物质范围较广,此外,储能密度可比显热高一个数量级,便于长时间储存或较长距离输运。而基于金属氧化物(如钴/锰/铜/铁等)的高温热化学储能技术是通过不同价态金属氧化物之间的还原/氧化反应来实现能量的储存/释放,储热温度可达800℃以上,在较小的温度变化范围内,储能密度可达300-1000kj/kg;其典型的反应式如下,

4.m

xoy+z

+

△

h==m

x

oy+z/2*o25.其中,氧化铜体系具有能量密度高、无毒无害、还原速率快、储/放热反应之间温差小、能量品味高的优点,但其在高温反应条件下存在严重的颗粒团聚烧结问题,即氧化铜颗粒在高温条件下团聚生长,表面积减小,从而导致材料再氧化反应程度较低,氧化反应速率缓慢,多次的储热/放热反应循环反应后氧化铜颗粒出现明显的收缩和致密化,循环寿命短,限制其作为储热材料的规模化多场景应用。

技术实现要素:

6.针对上述现有技术中存在的不足,本发明提供了一种铜基复合金属氧化物储热材料,能够通过附着在氧化铜颗粒表面的尖晶石型载体来改善氧化铜颗粒在高温反应条件下颗粒团聚烧结的问题。

7.本发明一方面提供了一种铜基复合金属氧化物储热材料,该铜基复合金属氧化物储热材料为氧化铜颗粒与尖晶石型载体复合形成的储热材料,尖晶石型载体附着于氧化铜颗粒的表面上。

8.根据该技术方案,首先,由于尖晶石型材料的晶型稳定,结构牢固,熔点高,化学性质稳定,所以高温的反应条件下中,本发明中提供的铜基复合金属氧化物储热材料中的尖晶石型载体不与氧化铜颗粒发生反应,避免主体反应物质(氧化铜)含量减少。

9.其次,经申请人的实验研究发现,尖晶石型载体与氧化铜颗粒之间有较强的相互作用,从而尖晶石型载体能够附着在氧化铜颗粒的表面,并且在多次的储热/放热循环反应过程中不易脱落。

10.最后,由于尖晶石型载体能够附着于氧化铜颗粒表面,从而能够有效地阻隔氧化铜颗粒之间的接触,避免氧化铜颗粒在高温的反应条件中的团聚烧结,并且,在多次的储热/放热反应的循环中,尖晶石型载体能够稳定的存在于氧化铜颗粒的表面,从而本发明提供的铜基复合金属氧化物储热材料具有优良的循环储热/放热性能,能够在多次循环之后保持较高的储热/放热密度。

11.在本发明的优选技术方案中,尖晶石型载体的质量分数不低于铜基复合金属氧化物储热材料的质量的10%。

12.根据该技术方案,由于在高温的反应条件下氧化铜颗粒会发生团聚烧结现象,而过少的尖晶石型载体无法对氧化铜颗粒进行有效的阻隔,从而导致部分氧化铜颗粒仍旧会发生团聚烧结的现象,而10%以上的尖晶石型载体可以对大部分的氧化铜颗粒进行有效的阻隔,其中,尖晶石型载体的质量分数占比越高、分布越均匀对氧化铜颗粒之间团聚的阻隔效果越好。

13.在本发明的优选技术方案中,氧化铜的质量分数为1-x,尖晶石型载体的质量分数为x,x的取值范围为10%~20%。

14.根据该技术方案,当尖晶石型载体的质量分数高于10%时,能够对氧化铜颗粒进行有效地阻隔,避免氧化铜颗粒在高温的反应条件下发生团聚烧结现象,但尖晶石型载体的质量分数越高,氧化铜颗粒的质量分数越低,而铜基复合金属氧化物储热材料的主体反应物质即为氧化铜颗粒,氧化铜颗粒的含量较低,则同等质量条件下的材料的储热/放热的反应的能量密度降低,并且,过多的尖晶石型载体附着在氧化铜颗粒表面,容易造成氧化铜颗粒与空气的接触反应面积不足,所以当尖晶石型载体的质量占比为10%-20%时,能够兼顾铜基复合金属氧化物储热材料的储热/放热密度和循环性能。

15.在本发明的优选技术方案中,尖晶石型载体为颗粒状。根据该技术方案,当颗粒状的尖晶石型载体附着在氧化铜颗粒表面时,与氧化铜颗粒的表面点接触,保证了对氧化铜颗粒之间产生阻隔效果的同时,氧化铜颗粒与空气有较大的反应接触面积,从而在多次的储热/放热反应的循环中,本发明提供的铜基复合金属氧化物储热材料具有较大的反应面积,进一步改善了铜基复合金属氧化物储热材料在储热/放热反应的循环中的再氧化程度和反应速率。

16.在本发明的优选技术方案中,颗粒状的尖晶石型载体均匀地包覆于氧化铜颗粒的表面。

17.根据该技术方案,粒径较小的尖晶石型载体均匀地附着于粒径较大的氧化铜颗粒的表面,从而可以在不影响氧化铜颗粒与空气的反应面积的情况下,由氧化铜颗粒表面均匀分布的尖晶石型载体颗粒对氧化铜颗粒之间的团聚进行阻隔,最大程度的提高同等质量占比的尖晶石型载体对氧化铜颗粒之间团聚现象的阻隔效果。

18.在本发明的优选技术方案中,尖晶石型载体为mgcr2o4、zncr2o4、znal2o4或nial2o4中的一种或多种的组合。

19.本发明另一方面还提供了一种上述技术方案中的铜基复合金属氧化物储热材料

的制备方法,包括以下步骤:

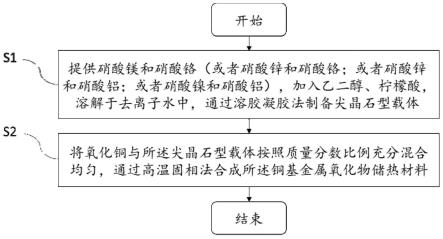

20.步骤s1,提供硝酸镁和硝酸铬(或者硝酸锌和硝酸铬;或者硝酸锌和硝酸铝;或者硝酸镍和硝酸铝),加入乙二醇、柠檬酸,溶解于去离子水中,通过溶胶凝胶法制备尖晶石型载体;

21.步骤s2,将氧化铜与尖晶石型载体按照质量分数比例充分混合均匀,通过高温固相法合成铜基复合金属氧化物储热材料。

22.根据该技术方案,溶胶凝胶法中所用的原料被分散至溶剂中,使得制备原料可以在较短的时间内获得分子水平上的均匀性,此外,在形成凝胶时原料之间能够在分子水平上被均匀地混合,因此由步骤s1中通过溶胶凝胶法获得的尖晶石型载体具有较高的纯度,较好的结晶度,颗粒粒径小且粒度分布均匀。

23.高温固相法将混合均匀的尖晶石型载体和氧化铜颗粒在高温下复合,在高温条件下,固体界面间经过接触,反应,成核,晶体生长反应,最终获得复合物质,此种制备方式成本低、产量大、设备及制备工艺简单、生产效率高。

24.在本发明的优选技术方案中,步骤s2中还包括如下子步骤:

25.步骤s21:将氧化铜与尖晶石型载体利用球磨机打磨混合;

26.步骤s22:将混合后的氧化铜粉末和尖晶石型载体粉末经高温煅烧后冷却得到铜基复合金属氧化物储热材料

27.根据该技术方案,均匀混合的粉末状氧化铜和尖晶石型载体在步骤s22中的高温煅烧中,尖晶石型载体粉末能够均匀并牢固地附着在氧化铜粉末表面,从而有效的改善氧化铜粉末在高温的反应条件中发生的团聚烧结现象,可以得到具有优良循环储热/放热性能的铜基复合金属氧化物储热材料。

附图说明

28.图1是氧化铜在不同循环次数下的sem图。

29.图2是本发明第一实施方式提供的铜基复合金属氧化物储热材料不同循环次数下的sem图。

30.图3是不同的储热材料不同循环次数后的储热材料比表面积。

31.图4是本发明第一实施方式中提供的铜基复合金属氧化物储热材料的x射线衍射分析(xrd)图。

32.图5是本发明第二实施方式中提供的制备方法的流程图。

33.图6是本发明第二实施方式中提供的制备方法的步骤s2流程图。

34.图7是本发明提供的四种不同的铜基复合金属氧化物储热材料首次反应的热重曲线示意图。

35.图8是本发明提供的四种不同的铜基复合金属氧化物储热材料储热/放热能量密度的tg-dsc曲线示意图。

36.图9是本发明提供的四种不同的铜基复合金属氧化物储热材料进行多次循环反应后的热重曲线示意图。

具体实施方式

37.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明的范围。

38.第一实施方式

39.图1是氧化铜在不同循环次数下的sem图。由图1可以看出,氧化铜颗粒在储热/放热反应的循环中,随着循环次数的不断增多,出现了团聚生长,最后发生了很严重的团聚烧结现象,氧化铜颗粒融为一体,并且随着反应次数的增多,致密化情况越严重。图3是不同的储热材料不同循环次数后的储热材料比表面积。参见图3,纯氧化铜在1次循环后的比表面积bet为1.0509m2/g,而20次循环后的比表面积下降至0.7541m2/g,40次之后仅有0.3087m2/g,减小了3.4倍。随着循环次数增多,比表面积迅速下降,表明氧化铜颗粒之间存在严重的团聚烧结情况。而比表面积的减小意味着大量氧化铜材料无法接触到空气,从而无法进行再氧化反应,所以纯氧化铜储热材料的循环储热/放热性能不佳。

40.图2是本发明提供的铜基复合金属氧化物储热材料不同循环次数下的sem图。参见图2和图3,在本实施方式中,以mgcr2o4作为尖晶石型载体的铜基复合金属氧化物储热材料为例,本实施方式提供的铜基复合金属氧化物储热材料为氧化铜颗粒与尖晶石型载体复合形成的储热材料,尖晶石型载体(mgcr2o4)附着于氧化铜颗粒的表面上。

41.由图2可以看出,随着1-200次储热/放热反应的循环进行,由于不同晶粒尺寸的表面能差异驱动(ostwald熟化理论),小晶粒与大晶粒的聚集合并,晶粒尺寸迅速增长,但200个循环后,尖晶石型载体与氧化铜复合形成的储热材料的颗粒尺寸趋于不变,说明在氧化铜颗粒表面的尖晶石型载体有效地抑制了氧化铜颗粒间的团聚,此外,尖晶石型载体与氧化铜复合的储热材料在200-1000次循环后的颗粒尺寸与纯氧化铜储热材料仅循环20次的颗粒尺寸相近,表明本实施方式中的铜基复合金属氧化物储热材料具有更好的循环储热/放热性能,并且即使1000次循环后,尖晶石型载体仍附着在氧化铜颗粒的表面,进一步证明了即使在高温条件下、多次进行储热/放热反应的循环,尖晶石型载体与氧化铜颗粒之间仍旧具有较强的相互作用力,不易脱落,有效地解决了氧化铜高温下的团聚烧结问题。

42.由图3可以看出,本实施方式提供的铜基复合金属氧化物储热材料第1次循环后的比表面积为1.9472m2/g,这是由于附着于氧化铜表面的尖晶石型载体贡献了一部分比表面积。由于晶粒生长,具有尖晶石型载体的铜基复合金属氧化物储热材料经过200次循环后比表面积减少为0.8753m2/g。值得注意的是,1000次循环后其比表面积仍有0.7650m2/g,与纯氧化铜循环20次的比表面积相近,进一步证实了本实施方式中的铜基复合金属氧化物储热材料具有更优异的循环储热/放热性能,另外,具有尖晶石型载体的铜基复合金属氧化物储热材料在1000次循环后仍保持有较大的比表面积,而材料的比表面积越大,与空气接触的化学反应面积越大,反应越充分,因此,本实施方式提供的铜基复合金属氧化物储热材料具有优异的反应活性。

43.图4是本实施方式提供的铜基复合金属氧化物储热材料的x射线衍射分析图。作为优选,尖晶石型载体为mgcr2o4、zncr2o4、znal2o4或nial2o4中的一种或多种的组合。参见图4,不同的尖晶石型载体mgcr2o4、zncr2o4、znal2o4或nial2o4与氧化铜颗粒所形成的复合金属氧

化物均不会产生新的物相,表明尖晶石型载体在储热/放热反应的高温反应条件中,能够始终保持单独存在,而不会与氧化铜颗粒发生反应形成新的物质,避免减少铜基复合金属氧化物储热材料的主体反应物质(氧化铜)含量以及损害氧化铜金属氧化物的反应活性,保证铜基复合金属氧化物储热材料有较高的储热/放热密度。

44.其中,优选地,尖晶石型载体的质量分数不低于铜基复合金属氧化物储热材料的质量的10%。进一步优选地,氧化铜的质量分数为1-x,尖晶石型载体的质量分数为x,x的取值范围为10%~20%。

45.在本实施方式中,当尖晶石型载体的质量分数高于10%时,能够对氧化铜颗粒进行有效地阻隔,避免氧化铜颗粒在高温的反应条件下发生团聚烧结现象,但尖晶石型载体的质量分数越高,氧化铜颗粒的质量分数越低,而铜基复合金属氧化物储热材料的主体反应物质即为氧化铜颗粒,氧化铜颗粒的含量较低,则同等质量条件下的材料的储热/放热的反应的能量密度降低,并且,过多的尖晶石型载体附着在氧化铜颗粒表面,容易造成氧化铜颗粒与空气的接触反应面积不足,所以当尖晶石型载体的质量占比为10%-20%时,能够兼顾铜基复合金属氧化物储热材料的储热/放热性能和循环性能,例如,结合图2-4来看,85%的氧化铜+15%的尖晶石型载体(mgcr2o4)的复合储热材料能够避免纯氧化铜在高温的反应条件中发生烧结,从而具有优良的储热/放热性能和循环反应性能。

46.其中,优选地,尖晶石型载体为颗粒状。当颗粒状的尖晶石型载体附着在氧化铜颗粒表面时,与氧化铜颗粒的表面点接触,保证了对氧化铜颗粒之间产生阻隔效果的同时,氧化铜颗粒与空气有较多的反应接触面积,从而在多次的储热/放热反应的循环中,本发明提供的铜基复合金属氧化物储热材料具有较大的反应面积,进一步改善了铜基复合金属氧化物储热材料在储热/放热反应的循环中的再氧化程度和反应速率。

47.其中,优选地,颗粒状的尖晶石型载体均匀地包覆于氧化铜颗粒的表面。粒径较小的尖晶石型载体均匀地附着于粒径较大的氧化铜颗粒的表面,从而可以在不影响氧化铜颗粒与空气的反应面积的情况下,由氧化铜颗粒表面均匀分布的尖晶石型载体颗粒对氧化铜颗粒之间的团聚进行阻隔,最大程度的提高同等质量占比的尖晶石型载体对氧化铜颗粒之间团聚现象的阻隔效果。

48.在本实施方式中,首先,由于尖晶石型材料的晶型稳定,结构牢固,熔点高,化学性质稳定,所以高温的反应条件下中,本发明中提供的铜基复合金属氧化物储热材料中的尖晶石型载体不与氧化铜颗粒发生反应,避免主体反应物质(氧化铜)含量减少。

49.其次,尖晶石型载体与氧化铜颗粒之间有较强的相互作用,从而尖晶石型载体能够附着在氧化铜颗粒的表面,并且在多次的储热/放热循环反应过程中不易脱落。

50.最后,将10%-20%的尖晶石型载体颗粒均匀地附着于氧化铜颗粒表面,从而能够在基本不影响氧化铜颗粒与空气接触的反应面积的情况下,有效地阻隔氧化铜颗粒之间的接触,避免氧化铜颗粒在高温的反应条件中的团聚烧结,提升了铜基复合金属氧化物储热材料在储热/放热反应中的反应速率及反应程度,并且,兼顾了铜基复合金属氧化物较高的储热/放热密度和循环反应性能。

51.第二实施方式

52.在本发明的第二实施方式中,还提供了一种第一实施方式中的铜基复合金属氧化物储热材料的制备方法,图5是本发明第二实施方式中提供的制备方法的流程图。如图5所

示,包括以下步骤:

53.步骤s1,提供硝酸镁和硝酸铬(或者硝酸锌和硝酸铬;或者硝酸锌和硝酸铝;或者硝酸镍和硝酸铝),加入乙二醇、柠檬酸,溶解于去离子水中,通过溶胶凝胶法制备尖晶石型载体;

54.步骤s2,将氧化铜与尖晶石型载体按照质量分数比例充分混合均匀,通过高温固相法合成铜基复合金属氧化物储热材料。

55.具体地,在步骤s1中,采用溶胶凝胶法制备尖晶石型载体材料。溶胶凝胶法是将原料在液相下均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成凝胶,凝胶经过干燥、烧结固化制备出纳米结构的材料。溶胶凝胶法可以在较短的时间内获得分子水平的均匀性,从而制备出纯度较高、结晶情况良好的复合材料。

56.举例而言,在步骤s1中,首先分别称量主要原料(摩尔比例为1:2的硝酸镁、硝酸铬;或硝酸锌、硝酸铬;或硝酸锌、硝酸铝;或硝酸镍、硝酸铝),柠檬酸和乙二醇,然后将所加硝酸盐和柠檬酸溶解于适量去离子水中,在磁力搅拌器作用下70℃恒温搅拌3小时,然后再加入乙二醇,继续用磁力搅拌器90℃恒温搅拌2小时。两次搅拌完成后取出原料,将原料置于鼓风干燥箱中,干燥箱温度设置为200℃,干燥时间为3小时。干燥完成后,再将原料置于升温速率为10℃/min的管式炉中,首先保持450℃,煅烧4小时,然后再保持800℃,煅烧4小时。最后,等待冷却到室温后将其取出研磨成粉末,即得到尖晶石型载体材料。

57.其中,优选地,按照摩尔比例为3:3:2来称量主要原料(摩尔比例为1:2的硝酸镁、硝酸铬;或硝酸锌、硝酸铬;或硝酸锌、硝酸铝;或硝酸镍、硝酸铝),柠檬酸和乙二醇,按照该比例能够在保证制备出来的样品纯度较高的同时,减少了柠檬酸和乙二醇的用量。

58.优选地,制备尖晶石型载体材料的原料中的硝酸镁、硝酸铬(或硝酸锌、硝酸铬;或硝酸锌、硝酸铝;或硝酸镍、硝酸铝)、柠檬酸和乙二醇等化学试剂纯度级别均为分析纯,纯度较高,干扰杂质很少。可以尽量减少杂质对铜基复合储热材料储热/放热化学反应的影响,避免损害储热材料的储热/放热反应特性及循环性能。

59.在步骤s2中,氧化铜与尖晶石型载体按质量分数比例充分混合均匀,再将混合均匀的粉末由高温固相法进行复合。其中,高温固相法合成是在高温条件下,固体界面间经过接触,反应,成核,晶体生长反应,最终获得复合物质。此种制备方式具有成本低、产量大、设备及制备工艺简单、生产效率高等优点,适用于大型工业化生产。

60.作为优选,如图6所示,步骤s2中还包括如下子步骤:

61.步骤s21:将氧化铜与尖晶石型载体利用球磨机打磨混合;

62.步骤s22:将混合后的氧化铜粉末和尖晶石型载体粉末经高温煅烧后冷却得到铜基复合金属氧化物储热材料。

63.举例而言,在步骤s21中,将步骤s1中所制备的尖晶石型载体材料与氧化铜粉末按照相应地质量分数比例进行称量,然后用球磨机球磨30分钟,随后将充分混合均匀后的固体粉末置于升温速率为10℃/min的管式炉中,保持900℃,煅烧4小时。最后,等待冷却到室温后将煅烧后的复合材料取出,即得到由尖晶石型载体与氧化铜复合形成的铜基复合金属氧化物储热材料,其中,尖晶石型载体颗粒均匀的附着于氧化铜颗粒的表面上。

64.在本实施方式中,由步骤s1中通过溶胶凝胶法获得的尖晶石型载体具有较高的纯

度,较好的结晶度,颗粒粒径小且粒度均匀。并且,经过步骤s21的充分混合,均匀混合的粉末状氧化铜和尖晶石型载体在步骤s22中的高温煅烧中,尖晶石型载体粉末能够均匀地附着在氧化铜粉末表面,从而有效的阻隔氧化铜粉末在高温的反应条件中发生团聚烧结,可以得到具有优良循环储热/放热性能的铜基复合金属氧化物储热材料。

65.以下通过实验数据进一步表明本实施方式中提供的铜基复合金属氧化物储热材料具有的优良性质。

66.图7是本发明提供的四种不同的铜基复合金属氧化物储热材料的首次反应的热重曲线示意图,横坐标代表时间,单位为秒,左栏的纵坐标代表温度,单位为℃,右栏的纵坐标为反应的质量变化分数,单位为%。其中,实折线表示温度变化曲线,铜基金属氧化物进行储热反应时发生还原反应,吸收热量释放氧气,质量减少;铜基金属氧化物进行放热反应时发生可逆的氧化反应,释放热量吸附氧气,质量增加。纯氧化铜的热重反应曲线如图7中的点线所示,还原反应可以达到理论失重率的10%左右,但由于氧化铜体系在高温的反应条件下团聚烧结的问题,放热反应时的氧化性能较差,氧化过程增重率仅4.6%,再氧化程度46%。而质量分数为85%的氧化铜和质量分数为15%的尖晶石型载体复合而成的铜基复合金属氧化物储热材料的理论失重率约8.5%,四种不同尖晶石型载体(mgcr2o4、zncr2o4、znal2o4、nial2o4)分别对应图7中的划线、短点线、点划线、短划线,它们均可达到理论失重率,并且氧化性能都得到极大地提升,再氧化程度接近100%,均有较快的氧化反应速率,具有优异的还原/氧化反应可逆性。

67.图8是本发明提供的四种不同的铜基复合金属氧化物储热材料储/放热能量密度的tg-dsc曲线示意图。参见图8,横坐标代表时间,单位为秒,左栏的纵坐标代表温度,单位为℃,第一个右栏的纵坐标为dsc的热流数据,单位为w/g,第二个右栏的纵坐标为tg的质量分数变化数据,单位为%。如图所示,吸热峰和放热峰分别代表还原反应所储存的热量和氧化反应放出的热量。其中,(a)85%质量分数的氧化铜与15%质量分数的mgcr2o4复合而成的铜基复合金属氧化物储热材料的tg-dsc曲线图,其热化学储热密度为-818.23kj/kg,放热密度为812.90kj/kg。(b)85%质量分数的氧化铜与15%质量分数的zncr2o4复合而成的铜基复合金属氧化物储热材料的tg-dsc曲线图,其热化学储热密度为-767.444kj/kg,放热密度为764.813kj/kg。(c)85%质量分数的氧化铜与15%质量分数的znal2o4复合而成的金属氧化物储热材料的tg-dsc曲线图,其热化学储热密度为-763.956kj/kg,放热密度为762.882kj/kg。(d)85%质量分数的氧化铜与15%质量分数的nial2o4复合而成的铜基复合金属氧化物储热材料的tg-dsc曲线图,其热化学储热密度为-772.726kj/kg,放热密度为764.655kj/kg。表明本发明提供的尖晶石型结构载体包覆的cuo/cu2o复合物质具有较高的储热/放热密度,优异的储热/放热反应可逆性能。

68.图9是本发明提供的四种不同的铜基复合金属氧化物储热材料进行多次循环反应后的热重曲线示意图。其中,(a)85%质量分数的氧化铜与15%质量分数的mgcr2o4复合而成的铜基复合金属氧化物储热材料多次循环反应后的tg曲线图,相比首次循环反应,其在1000次循环后,还原程度有99%,再氧化程度高达98%。(b)85%质量分数的氧化铜与15%质量分数的zncr2o4复合而成的铜基复合金属氧化物储热材料多次循环反应后的tg曲线图,在100次循环后,还原程度有99.82%,再氧化程度有83.36%。(c)85%质量分数的氧化铜与15%质量分数的znal2o4复合而成的金属氧化物储热材料多次循环反应后的tg曲线图,180

次循环后,还原程度有99.74%,再氧化程度有95.84%。(d)85%质量分数的氧化铜与15%质量分数的nial2o4复合而成的铜基复合金属氧化物储热材料多次循环反应后的tg曲线图,600次循环后,还原程度有99.91%,再氧化程度仍有98.77%。根据图9可以表明,本发明提供的氧化铜与尖晶石型载体复合而成的铜基复合金属氧化物储热材料在多次的储热/放热循环中具有较高的再氧化程度,即本发明提供的铜基复合金属氧化物储热材料具有优异的循环反应性能。

69.在本发明的实施方式中,提出了一种在氧化铜颗粒表面均匀附着尖晶石型载体颗粒的铜基复合金属氧化物储热材料以及制备方法,与现有技术相比,本发明提供的铜基复合金属氧化物储热材料,克服了传统的铜基金属氧化物在高温下团聚烧结导致的氧化反应程度低、反应速率缓慢以及循环性能差的问题。参见图7-图9,该铜基金属氧化物可以达到理论还原率,并且能实现很高的再氧化程度,还原/氧化反应过程均有较快地反应速率。本发明提供的制备方法能够使得粒度大小均一的尖晶石型载体粉末均匀地包覆于cuo/cu2o表面,并且与cuo/cu2o有较强的相互作用,载体可以在循环反应过程中牢固稳定地附着,并且,尖晶石型载体不与cuo/cu2o发生反应,避免储热/放热能量密度的减少及反应性能的损失,此外,尖晶石型载体以颗粒的形式附着在氧化铜颗粒表面,从而不会影响铜基复合金属氧化物储热材料的脱附/吸附氧能力,以及氧离子的迁移速率,不仅可以有效地解决团聚烧结问题,还能保证优异的循环反应特性。

70.至此,已经结合附图描述了本发明的技术方案。但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于以上具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1