一种结构胶接用抑制腐蚀底胶及其制备方法与流程

1.本发明属于胶粘剂技术领域,具体涉及一种结构胶接用抑制腐蚀底胶及其制备方法。

背景技术:

2.在进行金属基材结构胶接时,需要先用丙酮等溶剂对金属基材进行清理,使其表面的油脂、灰尘和污垢;再通过磷酸阳极化等方法,去除其表面的氧化层,并生成具有良好附着力的阳极氧化膜。但是,为了避免阳极氧化膜被污染和保证胶接质量,处理后的金属基材需要在4小时内进行胶接,这极大的限制了其应用。因此,需要在处理后的金属基材表面喷涂上一层结构胶接用抑制腐蚀底胶。在保证不影响金属基材和胶膜等材料之间的粘接性能的前提下,该底胶一方面可以大大延长处理好的金属基材的可胶接时间(20-30天),另一方面还可以很好地抑制金属基材被腐蚀。

3.目前金属基材结构胶接用抑制腐蚀底胶主要存在两方面的问题:第一、室温下贮存期短,国内外的底胶产品在室温下的贮存期最短只有10天,最长也只有20天,影响大型金属制件的胶接;第二、国内外各公司生产的底胶只能和公司内某些牌号的胶膜等材料相匹配,与其它牌号或者其它公司的各种牌号的胶膜等材料的匹配性差,这使其适用性窄。第三、环氧树脂体系底胶的耐湿热性能较差,限制了其应用范围。

技术实现要素:

4.本发明正是针对上述现有技术存在的问题而设计提供了一种适用性强、贮存稳定的结构胶接用抑制腐蚀底胶及其制备方法。

5.本发明的目的是通过以下技术方案来实现的:

6.一种结构胶接用抑制腐蚀底胶,所述底胶是由环氧树脂、增韧剂、固化剂、促进剂/铬酸盐/石墨烯复合物和溶剂混合均匀制备而成的;可与胶膜或密封剂共固化胶接金属基材;也可喷涂到金属基材表面后在120℃~130℃进行预固化,再施加胶膜或密封剂固化胶接金属基材;所述抑制腐蚀底胶中胶料按如下重量份制备而成:环氧树脂3~8份;增韧剂0.5~2份;固化剂0.1~1.5份;促进剂/铬酸盐/石墨烯复合物2~5份;溶剂75~95份。

7.所述的环氧树脂牌号为0194、0191、850s、e-44、e-51、e-54双酚a型环氧树脂中的一种或几种混合而成。

8.所述的增韧剂为羧基丁腈橡胶、羧基聚丁二烯橡胶、反应型核壳橡胶粒子中的一种或几种组成。

9.所述的固化剂为粒径≤10μm的超细双氰胺。

10.所述促进剂/铬酸盐/石墨烯复合物为铬酸盐原料通过水热作用和氧化石墨烯表面的官能团反应使其以化学键的形式负载到石墨烯片层上,取代脲促进剂和氧化石墨烯表面的羧基相互作用络合成盐是其以离子键的形式附着在石墨烯片层表面,所形成的复合物。

11.所述取代脲促进剂为3-(3,4-二氯苯基)-1,1-二甲脲、2,4-二(n,n-二甲基)脲甲苯、4,4-二(n,n-二甲基)脲二苯甲烷、n-(3,4-二氯苯基)-n,n

’‑

二苯基脲或其它脲类衍生物。

12.所述铬酸盐原料为重铬酸钠和碳酸钠,两者的摩尔比为1:1,质量比为131:53。

13.所述氧化石墨烯的片层直径为200nm-3μm。

14.所述取代脲促进剂、铬酸盐原料和氧化石墨烯的重量比为(1~2):(6~15):(10~20)。

15.一种结构胶接用抑制腐蚀底胶的制备方法,包括以下步骤:

16.①

按重量比称取铬酸盐原料、促进剂和氧化石墨烯;将氧化石墨烯和去离子水混合,超声处理30分钟,得到分散均匀的氧化石墨烯水溶液;加入铬酸盐原料并使其完全溶解;将混合溶液加入到反应釜中,升温至100℃~120℃,搅拌30分钟;将反应釜的温度降至30℃~60℃,加入促进剂,搅拌30分钟;将产物过滤、真空干燥,得到促进剂/铬酸盐/石墨烯复合物;

17.②

按重量比称取环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物;

18.③

将环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物加入到反应釜中,并加入溶剂,采用机械共混法转速为200-600转/分钟,将环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物混合至完全溶解、均匀无沉淀为止。

19.本发明具有的优点和有益效果:

20.本发明在促进剂/铬酸盐/石墨烯复合物中,通过水热反应将促进剂和铬酸盐同时负载到石墨烯片层上。在不影响其它性能的前提下,利用石墨烯的片层结构和片层表面的铬酸盐,阻止水分子侵入环氧树脂和抑制金属基材腐蚀;利用石墨烯的位阻效应和离子键络合作用,降低取代脲促进剂的反应活性,一方面可以使得负载在表面的促进剂在贮存温度下的反应活性的明显下降,对应的抑制腐蚀底胶的储存稳定性大大提高。在进行大面积胶接时,不会出现因抑制腐蚀底胶在常温下放置时间长引发粘度显著升高甚至是凝胶化而导致其无法使用的现象,显著地延长了大型制件的可操作时间,解决了大型航空飞行器的迫切需求。另一方面,在中温预固化(120℃-130℃)时,较弱的离子键断裂,促进剂可以脱离石墨烯片层,反应活性显著提高,使得该环氧树脂体系底胶在中温条件下固化时反应活性基本不受影响;用一种材料就可以使得底胶兼具良好的耐湿热性能和抑制腐蚀性能。解决了环氧树脂体系的底胶耐湿热性能差、贮存期短的问题,还兼具良好的抗腐蚀性能和适用性,满足大型航空飞行器对抑制腐蚀底胶的需求,适用于中温固化金属承力结构的胶接。

具体实施方式

21.下面将结合实施例进一步详述:

22.一种结构胶接用抑制腐蚀底胶,所述底胶是由环氧树脂、增韧剂、固化剂、促进剂/铬酸盐/石墨烯复合物和溶剂混合均匀制备而成的;可与胶膜或密封剂共固化胶接金属基材;也可喷涂到金属基材表面后在120℃~130℃进行预固化,再施加胶膜或密封剂固化胶接金属基材;所述抑制腐蚀底胶中胶料按如下重量份制备而成:环氧树脂3~8份;增韧剂0.5~2份;固化剂0.1~1.5份;促进剂/铬酸盐/石墨烯复合物2~5份;溶剂75~95份。环氧树脂牌号为0194、0191、850s、e-44、e-51、e-54双酚a型环氧树脂中的一种或几种混合而成;

增韧剂为羧基丁腈橡胶、羧基聚丁二烯橡胶、反应型核壳橡胶粒子中的一种或几种组成;固化剂为粒径≤10μm的超细双氰胺;溶剂为乙醇、丙醇、丙酮和丁酮中的一种或几种混合而成。

23.所述促进剂/铬酸盐/石墨烯复合物为铬酸盐原料通过水热作用和氧化石墨烯表面的官能团反应使其以化学键的形式负载到石墨烯片层上,取代脲促进剂和氧化石墨烯表面的羧基相互作用络合成盐是其以离子键的形式附着在石墨烯片层表面,所形成的复合物。取代脲促进剂为3-(3,4-二氯苯基)-1,1-二甲脲、2,4-二(n,n-二甲基)脲甲苯、4,4-二(n,n-二甲基)脲二苯甲烷、n-(3,4-二氯苯基)-n,n

’‑

二苯基脲或其它脲类衍生物;铬酸盐原料为重铬酸钠和碳酸钠,两者的摩尔比为1:1,质量比为131:53;氧化石墨烯的片层直径为200nm-3μm。所述取代脲促进剂、铬酸盐原料和氧化石墨烯的重量比为(1~2):(6~15):(10~20)。

24.一种结构胶接用抑制腐蚀底胶的制备方法,包括以下步骤:

25.①

按重量比称取铬酸盐原料、促进剂和氧化石墨烯;将氧化石墨烯和去离子水混合,超声处理30分钟,得到分散均匀的氧化石墨烯水溶液;加入铬酸盐原料并使其完全溶解;将混合溶液加入到反应釜中,升温至100℃~120℃,搅拌30分钟;将反应釜的温度降至30℃~60℃,加入促进剂,搅拌30分钟;将产物过滤、真空干燥,得到促进剂/铬酸盐/石墨烯复合物;

26.②

按重量比称取环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物;

27.③

将环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物加入到反应釜中,并加入溶剂,采用机械共混法转速为200-600转/分钟,将环氧树脂、固化剂、增韧剂和促进剂/铬酸盐/石墨烯复合物混合至完全溶解、均匀无沉淀为止。

28.实施例一:

29.①

称取70.8g重铬酸钠、28.8g碳酸钠、15g2,4-二(n,n-二甲基)脲甲苯促进剂和120g氧化石墨烯;将氧化石墨烯和去离子水混合,超声处理30分钟,得到分散均匀的氧化石墨烯水溶液;加入重铬酸钠和碳酸钠,并使两者完全溶解;将混合溶液加入到反应釜中,升温至120℃,搅拌30分钟;将反应釜的温度降至50℃,加入2,4-二(n,n-二甲基)脲甲苯,搅拌30分钟;将产物过滤、真空干燥,得到促进剂/铬酸盐/石墨烯复合物;

30.②

称取100g e-44环氧树脂、180g 0194环氧树脂、10g双氰胺固化剂、50g端羧基聚丁二烯橡胶增韧剂和120g促进剂/铬酸盐/石墨烯复合物;

31.③

将e-44环氧树脂、0194环氧树脂、双氰胺固化剂、端羧基聚丁二烯橡胶增韧剂和促进剂/铬酸盐/石墨烯复合物加入到反应釜中,并加入4500g溶剂,采用机械共混法(转速为300转/分钟),混合至完全溶解、均匀无沉淀为止。

32.实施例二:

33.①

称取64.9g重铬酸钠、26.4g碳酸钠、12g 3-(3,4-二氯苯基)-1,1-二甲脲促进剂和105g氧化石墨烯;将氧化石墨烯和去离子水混合,超声处理30分钟,得到分散均匀的氧化石墨烯水溶液;加入重铬酸钠和碳酸钠,并使两者完全溶解;将混合溶液加入到反应釜中,升温至120℃,搅拌30分钟;将反应釜的温度降至40℃,加入3-(3,4-二氯苯基)-1,1-二甲脲,搅拌30分钟;将产物过滤、真空干燥,得到促进剂/铬酸盐/石墨烯复合物;

34.②

称取75g e-51环氧树脂、200g 0191环氧树脂、12g双氰胺固化剂、60g端羧基丁

腈橡胶增韧剂和110g促进剂/铬酸盐/石墨烯复合物;

35.③

将e-51环氧树脂、0191环氧树脂、双氰胺固化剂、端羧基丁腈橡胶增韧剂和促进剂/铬酸盐/石墨烯复合物加入到反应釜中,并加入5500g溶剂,采用机械共混法(转速为450转/分钟),混合至完全溶解、均匀无沉淀为止。

36.对比例一:

37.①

称取75g e-51环氧树脂、200g 0191环氧树脂、60g端羧基丁腈橡胶增韧剂、12g双氰胺固化剂、12g 3-(3,4-二氯苯基)-1,1-二甲脲促进剂、90g铬酸锶;

38.②

将e-51环氧树脂、0191环氧树脂、端羧基丁腈橡胶增韧剂、双氰胺固化剂、3-(3,4-二氯苯基)-1,1-二甲脲和铬酸锶加入到反应釜中,并加入5500g溶剂,采用机械共混法(转速为450转/分钟),混合至完全溶解、均匀无沉淀为止。

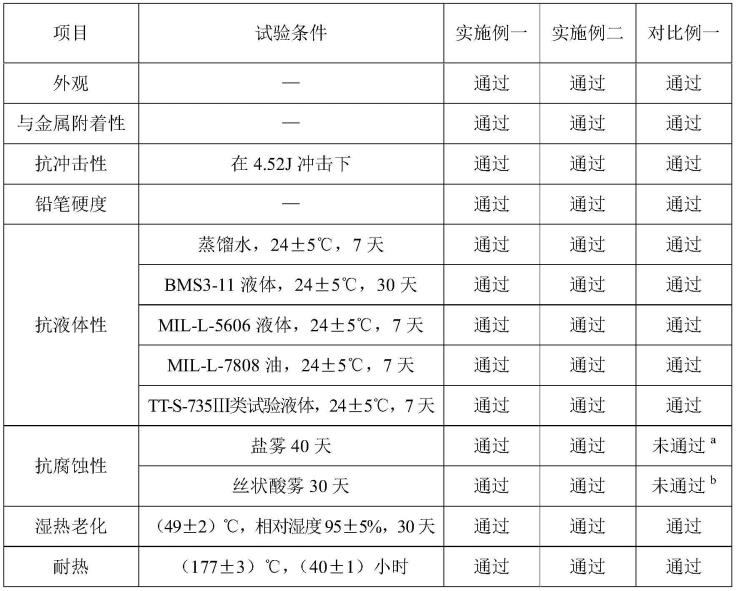

39.将实施例一、实施例二和对比例一制备的底胶喷涂到已处理好的金属基材表面,按23℃/30分钟+120℃/60分钟的工艺进行预固化,再铺贴胶膜或涂覆密封剂性能进行胶接。相关性能数据见下表:

40.表1实施例一、二和对比例一制备的底胶性能

[0041][0042][0043]

注:底胶喷涂到金属基材上,预固化后测试其性能。

[0044]

a在大约30天时,试板开始出现腐蚀现象。

[0045]

b在大约26天时,试板开始出现腐蚀现象。

[0046]

表2实施例一、二和对比例一制备的底胶与密封剂的相容性

[0047][0048]

注:底胶喷涂到已处理好的金属基材(2024-t3裸铝板)并预固化后,再涂覆各牌号密封剂固化,测试底胶的适用性。密封剂按各牌号的工艺要求进行操作。

[0049]

表3实施例一、二和对比例一制备的底胶与胶膜的相容性

[0050][0051][0052]

注:底胶喷涂到金属基材预固化后,再铺贴各牌号胶膜胶接固化,测试底胶的适用性。胶膜按各牌号的工艺要求进行操作。

[0053]

表4制备的底胶在常温(24

±

3℃)贮存不同时间后胶接sy-24m胶膜的力学性能

[0054][0055]

从表1至表4中可以看出,由本发明实施例制备的底胶,其各项性能均满足要求;底胶与各种牌号的密封剂或胶膜均可以很好的匹配,与无底胶的相比,力学性能并没有显著变化;底胶在常温(24

±

3℃)贮存30天后仍可以正常使用,且配套胶膜的胶接性能无明显变化。

[0056]

而作为对比,由对比例制备的底胶,其耐腐蚀性能未满足要求;底胶与各种牌号的密封剂或胶膜匹配性差,与无底胶的相比,喷涂底胶后,有些密封剂和胶膜的胶接性能出现明显下降;底胶在常温(24

±

3℃)贮存15天后开始发生变化,配套胶膜的胶接性能明显下降,在常温(24

±

3℃)贮存30天后,底胶出现凝胶的现象而无法使用。本发明的抑制腐蚀底胶耐湿热、贮存稳定,还兼具良好的抗腐蚀性能和适用性,适用于中温固化金属等承力结构的大面积胶接,满足航空领域的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1