基于Mxene的镁合金表面有机/无机复合防腐耐磨涂层及其制备方法

基于mxene的镁合金表面有机/无机复合防腐耐磨涂层及其制备方法

技术领域

1.本发明属于防腐耐磨涂层技术领域,尤其涉及一种基于mxene的镁合金表面有机/无机复合防腐耐磨涂层及其制备方法。

背景技术:

2.镁合金具有低密度、高导热、高强度/重量比、优良的切削加工性和良好的生物相容性等有优点,广泛应用于航空航天部件、汽车、电子、生物医药等领域。然而,因镁合金耐蚀性和耐磨性差等缺陷,严重限制了其扩大应用。因此,提高镁合金的耐腐蚀性和耐磨性具有重要意义。提高镁合金耐蚀性、耐磨性的方法有很多,如阳极氧化、等离子电解氧化处理、电化学电镀、化学镀镍、等离子喷涂和化学转化涂层等。其中化学转换涂层由于低成本和易于应用等特性而研究最为普遍。其中基于氧化石墨烯的转化涂层发展比较迅速。这归因于氧化石墨烯独特的层状结构使其具有良好的憎水性和高阻隔性,同时具有良好的耐磨性。因此,氧化石墨烯被认为是金属表面抗蚀和耐磨的理想材料。

3.可是,氧化石墨烯无法直接在镁表面形成具有良好附着力的涂层。这主要是因为氧化石墨烯作为无机材料在金属表面成膜性差并且氧化石墨烯缺少与镁合金表面反应的官能团。另外,据报道氧化石墨烯表面存在纳米级孔洞,这些孔洞通过毛细现象使水分子和cl-扩散到镁合金表面造成镁合金表面的腐蚀。为解决这些问题,研究人员多采用氧化石墨烯与有机聚合物材料杂化方式,这样不仅能改善氧化石墨烯在金属表面的成膜性,而且同时有机聚合物材料可以封堵住氧化石墨烯表面的孔洞,从而提高耐蚀性。chu等人[bio-inspired graphene-based coatings on mg alloy surfaces and their integrations of anti-corrosive/wearable performances[j].carbon,2018:s0008622318308637-.]通过在还原氧化石墨烯(rgo)表面接枝聚乙烯醇(pva)分子,在镁合金表面构建了一种新型的“砖砂浆结构”rgo/pva杂化涂层,该转化涂层具有良好的耐腐蚀性和耐磨性。然而,氧化石墨烯与水、有机溶剂和聚合物的相容性能较差,容易团聚。

[0004]

过渡金属碳(氮)化物(mxene)是一种新型二维纳米材料,结构与石墨烯类似,它是由三元相的max化合物经过选择性蚀刻和剥离制备而成。相比于石墨烯中c与c原子之间单一键合,mxene之间是共价键-离子键-金属键的混合价键,同时具有层状结构。因此,mxene具有剪切强度低、层间粘结力弱、自润滑等显著性能,并且亲水性更好,用其制备镁合金表面的转化涂层应具有更佳的耐磨性和耐蚀性。cn112552801发明专利中公开了一种不锈钢表面的水性防腐涂料,涂料配方中通过添加少量ti3c2t

x

(mxene)/聚苯胺显著提高了所形成涂层的阻隔防护和抗腐蚀能力。

技术实现要素:

[0005]

本发明为了解决现有镁合金耐蚀和耐磨涂层性能不足,提供一种基于mxene的镁合金表面有机/无机复合防腐耐磨涂层及其制备方法,所形成涂层具有良好的耐磨和耐蚀

性。

[0006]

为了实现前述发明目的,采用的技术方案如下:

[0007]

基于mxene的镁合金表面的有机/无机复合涂层,其中包括亲水性聚合物、mxene、偶联剂、成膜助剂和去离子水等成分。

[0008]

进一步,所述的镁合金表面的有机/无机复合涂层包括如下质量组分:

[0009]

亲水性聚合物:3%-30%

[0010]

mxene:0.1%-1.5%

[0011]

硅烷偶联剂:0.05%-1%

[0012]

成膜助剂:0.01%-0.4%

[0013]

去离子水:余量

[0014]

其中mxene为液相氢氟酸蚀刻法获得的含有羟基和氟离子的粉体。

[0015]

涂层中所述的亲水性聚合物是指分子链中含有亲水基团的聚合物,主要用于分散mxene,同时作为成膜剂使mxene均匀的涂敷在镁合金表面。所述的亲水性聚合物可以是分子链侧基含有羟基或羧基的聚合物,像聚乙烯醇、改性聚乙烯醇、海藻酸钠、羧基化壳聚糖,羟基纤维素等;还可以是含羟基的丙烯酸酯乳液、含羟基的苯丙乳液、含羟基的硅丙乳液等。所述的亲水聚合物为上述亲水聚合物的一种或几种,优选为聚乙烯醇。如果亲水性聚合物含量低于3%,形成的涂层太薄,起不到抗蚀和耐磨的效果;如果亲水聚合物的含量高于30%,涂层太厚,增加不必要的成本,为了使涂层达最佳的性能,所述的亲水性聚合物的用量进一步优选为5%-25%。

[0016]

所述的亲水性的聚合物的分子量优选为2.5万-20万,亲水性聚合物分子量小于2.5万,不能把mxene充分分散,并且成膜性能差。如果亲水性聚合物的分子量大于20万,因为分子量大,操作不方便。

[0017]

进一步的,mxene是按照液相氢氟酸蚀刻法自制,包括如下步骤:

[0018]

将max相(ti3aic2)陶瓷粉末分散在质量分数为40%的氢氟酸中,60℃下采用磁力搅拌24h,然后采用离心机进行分离得到固体样品。接着用去离子水对得到的固体样品进行清洗至清洗液的ph为6-7,再用乙醇清洗三次,最后在30-50℃下进行真空干燥并研磨得到引入羟基、氟离子等官能团的mxene。

[0019]

mxene作为一种新型的二维材料主要可以改善复合涂层的耐蚀性和耐磨性。如果复合涂层中的mxene的用量小于0.1%,达不到涂层所需的耐蚀和耐磨性。如果涂层中mxene的用量大于1.5%,会造成涂层溶液的粘度增大,后续施工困难。为了获得更佳的施工性和涂层质量,mxene的用量进一步优选为0.2%-1.0%。

[0020]

硅烷偶联剂为分子结构中含有两个或两个以上活性官能团的化合物。一方面硅烷偶联剂可以改善mxene粉体材料在亲水聚合物的水溶液中的分散性,另一方面也可以改善复合涂层与镁合金表面的附着力。亲水性聚合物中含有大量的亲水基团,导致成膜后的涂层有亲水性,这可能会降低涂层的耐蚀性。所述的偶联剂中的活性官能团也可以与亲水性聚合物中的亲水性官能团反应提高复合涂层的耐水性,进一步提高复合涂层的耐腐蚀性。适合本发明的硅烷偶联剂可以是分子中含有氨基的硅烷偶联剂:γ-胺丙基三乙氧基硅烷,γ-胺丙基三甲氧基硅烷,3-(2-氨乙基)-氨丙基甲基二乙氧基硅烷、3-(2-氨乙基)-氨丙基甲基二甲氧基硅烷等;也可以是分子中含有环氧基的硅氧烷例如γ-环氧丙基三乙氧基硅

烷、γ-环氧丙基三甲氧基硅烷等;可以是分子中含有硫的硅氧烷,γ-巯丙基三乙氧基硅烷、γ-巯丙基三甲氧基硅烷、双-[g-(三乙氧基硅)丙基]-二硫化物或者双-[γ-(三乙氧基硅)丙基]四硫化物等。所述的硅烷偶联剂为前述偶联剂的一种或几种。为了获得更佳的涂层性能,所述的偶联剂用量进一步优选为0.1%-0.8%。

[0021]

纯亲水性聚合物具有耐水性差等缺点,因此加入成膜助剂的方法来改善亲水性聚合物材料的力学性能和耐水性。常用的成膜助剂有小分子多元醇类、醇胺类和酰胺类小分子物质等,这些小分子物质成膜助剂的机理是通过与亲水聚合物分子链上的羟基形成氢键,降低亲水性聚合物分子内和分子间的氢键作用,提高成膜性能。适合本发明的成膜助剂可以是:1,4-丁二醇、甘油、三乙醇胺、三(羟甲基)乙烷、双季戊四醇、三季戊四醇,二甘醇、三甘醇、尿素等。所述的成膜助剂可以是其中的一种,可以两种或两种以上的混合物,优选为尿素。所述的成膜助剂用量进一步优选为0.03%-0.3%。

[0022]

上述基于mxene的镁合金表面有机/无机复合防腐耐磨涂层的制备方法,包括如下步骤:

[0023]

(1)首先,将亲水聚合物溶解;

[0024]

(2)加入mxene粉体和硅烷偶联剂,然后在超声或者搅拌的条件下使mxene充分分散到亲水性聚合物水溶液中;

[0025]

(3)最后加入成膜助剂;

[0026]

(4)溶液在高速分散机的作用下,得到均匀稳定的分散液,即是本发明所述的基于mxene的镁合金表面有机/无机复合防腐耐磨涂层。

[0027]

基于mxene的镁合金表面有机/无机复合防腐耐磨涂层的应用方法,包括以下步骤:

[0028]

(1)将镁合金进行打磨、抛光、脱脂,然后用碱液(一般为3m的氢氧化钠溶液)对镁合金表面进行羟基化处理,清洗、烘干后备用;

[0029]

(2)将有机/无机复合防腐耐磨涂层采用旋涂法涂覆在步骤(1)中预处理好的镁合金表面,热烘固化,进而在镁合金表面形成有机/无机复合防腐耐磨涂层。

[0030]

与现有技术相比,本发明具有以下有益的技术效果:

[0031]

(1)本发明的有机/无机复合防腐耐磨涂层中,采用特殊结构的亲水性聚合物和mxene复配而成,涂敷使用后通过亲水性聚合物的羟基等官能团与mxene上的羟基、羧基以氢键相连,形成致密的涂层。mxene作为二维片层材料具有优异的润滑性能,可以提高镁合金表面的耐磨性。同时单一的亲水性聚合物涂层结构疏松多孔,腐蚀因子容易通过直接与镁合金表面接触,加速腐蚀。因此,加入mxene后,mxene作为缓蚀剂使得涂层结构致密,并能有效地阻止腐蚀因子的渗入,提高镁合金表面的防腐性。

[0032]

(2)mxene与亲水聚合物进行杂化,得以跟氧隔绝,克服了mxene易氧化及高导电导致的“腐蚀促进”行为,进而mexene的防腐耐磨优势得以充分发挥,同时具备较高耐久性。

具体实施方式

[0033]

本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发

明中的实施例及实施例中的特征可以相互组合。

[0034]

结合具体实施例对本发明做进一步的详细说明,下述的实施例仅用于说明本发明,并不限制本发明。下述实施例中未提及的工艺参数、操作方式和检测方法,均为本领域人员使用的常规有限次试验可得到的常规参数。

[0035]

镁合金表面的预处理:

[0036]

将az31b镁合金制成的5cm

×

5cm测试片,依次用800#、1400#、2000#砂纸打磨,再用抛光机抛光,抛光膏粒度为2.5m,再将抛光好的镁合金依次用丙酮、酒精、去离子水超声清洗5分钟后吹干,再用3m的naoh水溶液碱洗预处理2h,烘干备用。

[0037]

mxene制备:

[0038]

称取2g ti3alc2(max)(购自吉林省一一科技有限公司),缓慢加入到40ml氢氟酸(40%)溶液中并在35℃下磁力搅拌反应24h,随后溶液用去离子水离心清洗至上清液ph为6时,收集离心产物(下层沉淀物),经冷冻干燥机干燥,得到mxene粉末。

[0039]

实施例1

[0040]

分别称取中pva1788(分子量84000-89000)16.5g,加入81.0g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取1.5g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.8g的γ-胺丙基三乙氧基硅烷和0.2g的尿素充分搅拌,形成均一的溶液。

[0041]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0042]

实施例2

[0043]

分别称取5g的pva-1788,加入94.0g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取0.8g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.4g的γ-巯丙基三乙氧基硅烷和0.03g的尿素充分搅拌,形成均一的溶液。

[0044]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0045]

实施例3

[0046]

分别称取15g的pva-1788,加入83.35g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取1.00g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.50g的γ-环氧丙基三乙氧基硅烷和0.15g的尿素充分搅拌,形成均一的溶液。

[0047]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0048]

实施例4

[0049]

分别称取16.5g的pva-1788,加入80.80g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取1.5g mxene,在高速搅拌条件

下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.5g的γ-巯丙基三乙氧基硅烷和0.2g的二甘醇胺充分搅拌,形成均一的溶液。

[0050]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0051]

实施例5

[0052]

分别称取30g的pva-0588,加入69.30g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取0.2g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.05g的双-[g-(三乙氧基硅)丙基]-二硫化物和0.4g的三羟甲基乙烷充分搅拌,形成均一的溶液。

[0053]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0054]

实施例6

[0055]

分别称取25g的pva-0588,加入74.50g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取0.1g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.10g的3-(2-氨乙基)-氨丙基甲基二乙氧基硅烷和0.3g的三乙醇胺充分搅拌,形成均一的溶液。

[0056]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0057]

实施例7

[0058]

分别称取3g的pva-1788,加入96.0g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取0.6g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.1g的γ-胺丙基三甲氧基硅烷和0.01g的1,4-丁二醇充分搅拌,形成均一的溶液。

[0059]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0060]

实施例8

[0061]

分别称取15g的pva-1788,加入83.00g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使聚乙烯醇溶解,得到聚乙烯醇溶液。称取1.0g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.8g的γ-胺丙基三乙氧基硅烷和0.15g的尿素充分搅拌,形成均一的溶液。

[0062]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0063]

实施例9

[0064]

分别称取称取海藻酸钠5g,加入93.50g的去离子水溶液配制成分散液,在80℃水

浴中加热30min,使海藻酸钠溶解,得到海藻酸钠溶液。称取0.80g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.50g的γ-胺丙基三乙氧基硅烷和0.03g的尿素充分搅拌,形成均一的溶液。

[0065]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0066]

实施例10

[0067]

分别称取羧基化壳聚糖3g,加入96.0g的去离子水溶液配制成分散液,在80℃水浴中加热30min,使羟基化壳聚糖溶解,得到羟基化壳聚糖溶液。称取0.60g mxene,在高速搅拌条件下,将mxene缓慢加入聚乙烯醇溶液中形成均匀的分散液,加入0.40g的γ-巯丙基三乙氧基硅烷和0.01g的尿素充分搅拌,形成均一的溶液。

[0068]

对比实施例1

[0069]

将预处理的后的镁合表面作为对比实施例1,镁合表面未涂覆防腐耐磨涂层。

[0070]

对比实施例2

[0071]

称取15mg mxene,在高速搅拌条件下,将mxene缓慢加入去离子水溶液中形成均匀的分散液(1g/l)。

[0072]

用旋涂仪将上述的分散液旋涂到预处理好的镁合金表面,旋涂的参数:低速为600rpm,时长为10s,高速为2000rpm,时长为20s。将旋涂好的镁合金样品放入烘箱以80℃烘2h固化。

[0073]

镁合金表面防护涂层的性能测试:

[0074]

涂层耐腐蚀性能测试:用铜粉导电胶、硅橡胶对制备后的样品封样,采用三电极的方法,所用电极分别为:参比电极为饱和甘汞电极,对电极为铂电极,试样为工作电极。实验所用介质溶液为3.5%nacl溶液,并用型号为cs350的电化学工作站对试样的电化学性能进行测试。

[0075]

涂层耐磨性能的测试:采用umt-2型摩擦机对试样摩擦性能进行测定,滑动速度为0.01m

·

s-1

,载荷为100mn,时间为30min。

[0076]

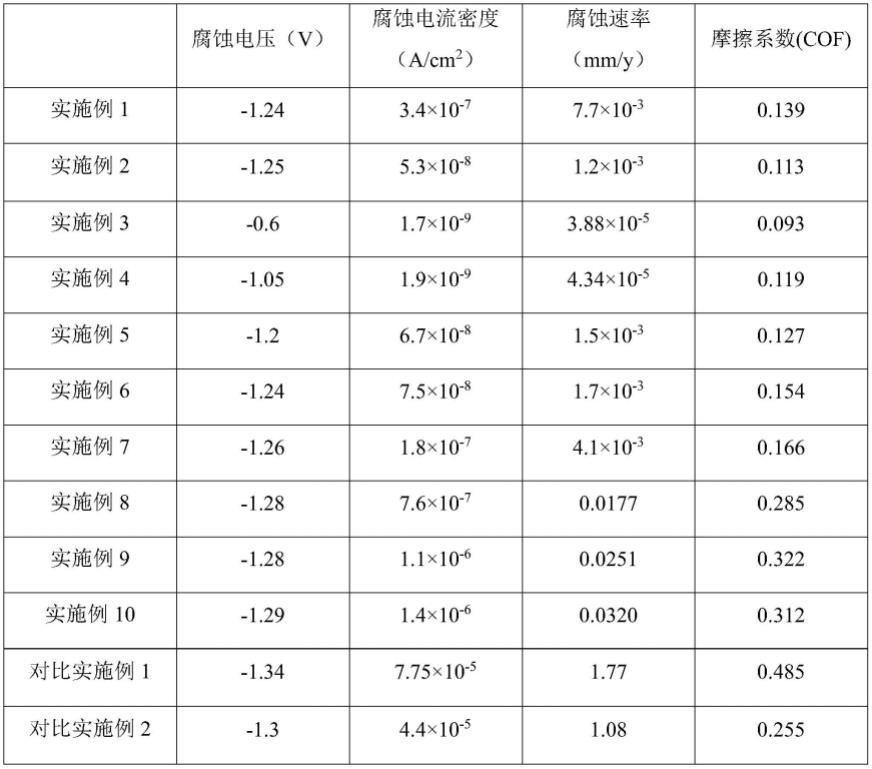

结合实例可以看出,单一mxene涂层对镁合金基体的保护作用有限。而本发明通过使用有机聚合物聚乙烯醇与其复合,镁合金的防腐耐磨性能均得到明显地提升,说明涂层对镁合金有良好的保护作用。

[0077]

表1

[0078][0079]

结合表1实施例可以看出,海藻酸钠、羧基化壳聚糖以及聚乙烯醇涂层都具有一定的防腐耐磨性能,其中聚乙烯醇的防护效果最为明显。

[0080]

本发明通过mxene与有机聚合物复合得到有机/无机复合涂层,使得镁合金的耐蚀性能和耐磨性能均得到明显改善,且实例三所制备出的涂层具有相对更好的性能,涂层性能最佳。

[0081]

上述实施例提供的镁合金表面的防腐、耐磨组合物,生产工艺简单,成本较低、施工方便,同时,使用的原料价格低廉、绿色环保。

[0082]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1