一种高耐盐雾、高耐候性双组份水性底面合一涂料及其制备方法与流程

1.本发明涉及双组份底面合一涂料,尤其涉及一种可用于发动机的高耐盐雾、高耐候性能的底面合一涂料。

背景技术:

2.水性涂料以水作为稀释剂,从而大大减少了甲醛、甲苯、二甲苯等排放,做到了在保护人身生命、财产安全的同时,减小了对大气环境的污染。因此,随着人们对环境以及健康的日益重视,水性涂料作为传统溶剂型涂料的替代产品,获得了越来越广泛的应用。

3.发动机整机涂装时底材比较复杂,包含有铸铁、铸铝、电泳、塑料、橡胶及不锈钢等多种涂装底材,一般的涂料很难同时满足在不同底材上的附着力。传统的发动机涂装多采用双组份环氧底漆+双组份丙烯酸聚氨酯面漆的配套方式。双组份环氧底漆提供较好的附着力及耐盐雾性能,双组份丙烯酸聚氨酯面漆具有较好的耐候性。该配套体系需两次涂装,两次烘烤,能耗高,voc排放高,对环境污染大。

4.底面合一涂料就是将底漆和面漆合二为一的涂料。这种涂料兼具底漆和面漆的性能,通过一次涂装就能达到很好的防腐性能,因此大大简化了施工成本。但是对于发动机涂装的特殊要求,一般的底面合一涂料很难同时满足在不同底材上良好的附着力,又很难同时满足发动机必须的耐腐蚀、耐盐雾和耐侯性能。

技术实现要素:

5.本发明所要解决的第一个技术问题是:针对现有技术存在的不足,提供一种具有高耐盐雾和高耐候性,且在铸铁件、电泳件、塑料件及橡胶件上均具有较强的附着力,同时具有较好的耐水、耐酸、耐碱性能和较好施工性能的高耐盐雾、高耐候性双组份水性底面合一涂料。

6.本发明所要解决的第二个技术问题是:针对现有技术存在的不足,提供一种高耐盐雾、高耐候性双组份水性底面合一涂料的制备方法,制备得到的涂料具有高耐盐雾和高耐候性,且在铸铁件、电泳件、塑料件及橡胶件上均具有较强的附着力,同时具有较好的耐水、耐酸、耐碱性能和较好的施工性能。

7.为解决上述第一个技术问题,本发明的技术方案是:

8.一种高耐盐雾、高耐候性双组份水性底面合一涂料,所述涂料由重量比为7~10:1的a组份和b组份组成;所述a组份和b组份分别包含以下重量份数的原料组分:

9.a组份:水性改性环氧树脂30~60份、水性丙烯酸乳液10~20份、着色颜料2~10份、填料8~15份、防锈颜料10~20份、陶瓷粉5~10份、分散剂1~2份、消泡剂0.1~0.5份、润湿流平剂0.2~0.5份、成膜助剂1~4份、防闪锈助剂0.5~2份、紫外线吸收剂1~2份、纯水10~20份、流变助剂0~1份、溶剂5~10份;

10.b组份:环氧固化剂50~80份、助溶剂20~40份、附着力促进剂5~10份。

11.作为改进的一种技术方案,所述水性改性环氧树脂为非离子型改性环氧树脂,环氧当量1000~1500g/mol,密度1.0~1.1g/ml,固含量50~55wt%,粘度300~1000cp。

12.作为改进的一种技术方案,所述水性丙烯酸是高分子链段经优化设计,具有合理的表面交联和体相微交联技术,具有低温弹性,所述水性丙烯酸的ph8.0~9.0,密度1.0~1.1g/ml,活性物质含量50~55wt%,粘度<500cp。所述活性物质是活性基团的占比。

13.作为改进的一种技术方案,所述着色颜料为钛白、炭黑、铁红、大红中的一种或多种组合。

14.作为改进的一种技术方案,所述填料为硫酸钡、滑石粉或碳酸钙中的一种或多种组合。

15.作为改进的一种技术方案,所述防锈颜料为云母粉、磷酸锌、磷酸铝、多磷酸铝钙和无机缓释剂中的一种或几种组合。

16.作为改进的一种技术方案,所述紫外线吸收剂为三嗪类、液体苯并三唑类或二苯甲酮类中的一种或两种组合。

17.作为改进的一种技术方案:

18.所述分散剂为tego 760w或byk 190的一种或两种组合;

19.所述消泡剂为tego 810或tego 902w的一种或两种组合;

20.所述润湿流平剂为tego 4100和byk 333的一种或两种搭配;

21.所述成膜助剂为醇酯十二;

22.所述流变助剂为聚氨酯缔合型流变助剂(聚氨酯类)、碱增稠助剂(聚丙烯酸酯)和膨润土(lt)等一种或两种以上组合;

23.所述防闪锈助剂为亚硝酸钠和磷酸盐复合物的一种或两种搭配;

24.所述溶剂为乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的一种或多种组合。

25.作为改进的一种技术方案,所述环氧固化剂为多胺聚合物、聚酰胺或芳香族类多元胺类固化剂中的一种或两种组合;所述助溶剂为乙二醇丁醚或丙二醇甲醚中的一种或两种组合;所述附着力促进剂为不含聚硅氧烷的非离子化合物。

26.为解决上述第二个技术问题,本发明的技术方案是:

27.制备所述的高耐盐雾、高耐候性双组份水性底面合一涂料的方法,按照所述重量份数计,包括以下分别制备a组份和b组份的步骤:

28.制备a组份:

29.(1)将所述水性改性环氧树脂、溶剂和纯水加入到研磨缸内,开启搅拌,保持转速800~1000r/min搅拌10~20min,依次加入分散剂、消泡剂、着色颜料、填料、防锈颜料和陶瓷粉,保持转速1300~1500r/min分散10~20min;

30.(2)将步骤(2)得到的分散浆液进行研磨,控制研磨温度不高于40℃,研磨至细度25~30μm;

31.(3)将所述水性丙烯酸乳液加入到另一个研磨缸内,保持搅拌转速800~1000r/min,依次加入成膜助剂,润湿流平剂、步骤(2)得到的研磨浆、防闪锈助剂、紫外线吸收剂和流变助剂,搅拌15~25分钟,即得所述a组份;

32.制备b组份:

33.将所述环氧固化剂、助溶剂及附着力促进剂加入搅拌容器搅拌均匀即得b组份;

760w 1.5kg、消泡剂tego 810 0.15kg、润湿流平剂tego 4100 0.3kg、成膜助剂醇酯十二1.5kg、防闪锈助剂磷酸盐复合物0.9kg、紫外线吸收剂三嗪类0.5、液体苯并三唑类1.0kg、纯水13kg、流变助剂聚氨酯0.4kg、溶剂二丙二醇丁醚7.5kg;

42.b组份包括:环氧固化剂多胺聚合物52kg、助溶剂丙二醇甲醚28kg、不含聚硅氧烷的非离子化合物附着力促进剂7kg。

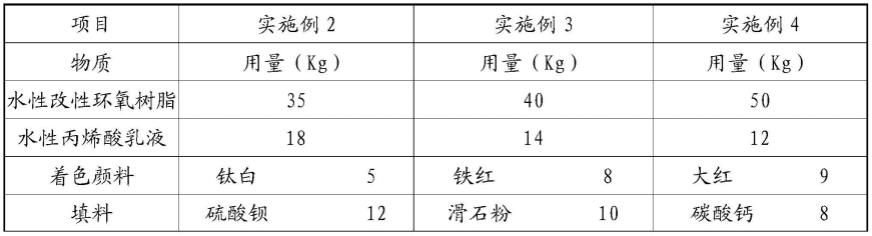

43.实施例2-4与实施例1的助剂不同,各原料组分配比不同,具体见表1。

44.表1

45.[0046][0047]

实施例5

[0048]

按照实施例1的重量配比,首先制备a组份:

[0049]

(1)将所述水性改性环氧树脂、溶剂和纯水加入到研磨缸内,开启搅拌,保持转速850r/min搅拌15min,依次加入分散剂、消泡剂、着色颜料、填料、防锈颜料和陶瓷粉,保持转速1350r/min分散18min;

[0050]

(2)将步骤(2)得到的分散浆液进行研磨,控制研磨温度不高于40℃,研磨至细度25~26μm;

[0051]

(3)将所述水性丙烯酸乳液加入到另一个研磨缸内,保持搅拌转速850r/min,依次加入成膜助剂,润湿流平剂、步骤(2)得到的研磨浆、防闪锈助剂、紫外线吸收剂和流变助剂,搅拌25分钟,即得所述a组份;

[0052]

其次制备b组份:

[0053]

将所述环氧固化剂、助溶剂及附着力促进剂加入搅拌容器搅拌均匀即得b组份;

[0054]

将制备得到的a组份和b组份按照重量比为9:1的比例混合均匀,即得到所述涂料。

[0055]

实施例6

[0056]

按照实施例2的重量配比,首先制备a组份:

[0057]

(1)将所述水性改性环氧树脂、溶剂和纯水加入到研磨缸内,开启搅拌,保持转速900r/min搅拌15min,依次加入分散剂、消泡剂、着色颜料、填料、防锈颜料和陶瓷粉,保持转速1400r/min分散16min;

[0058]

(2)将步骤(2)得到的分散浆液进行研磨,控制研磨温度不高于40℃,研磨至细度26~27μm;

[0059]

(3)将所述水性丙烯酸乳液加入到另一个研磨缸内,保持搅拌转速900r/min,依次加入成膜助剂,润湿流平剂、步骤(2)得到的研磨浆、防闪锈助剂、紫外线吸收剂和流变助剂,搅拌20分钟,即得所述a组份;

[0060]

其次制备b组份:

[0061]

将所述环氧固化剂、助溶剂及附着力促进剂加入搅拌容器搅拌均匀即得b组份;

[0062]

将制备得到的a组份和b组份按照重量比为8:1的比例混合均匀,即得到所述涂料。

[0063]

实施例7

[0064]

按照实施例3的重量配比,首先制备a组份:

[0065]

(1)将所述水性改性环氧树脂、溶剂和纯水加入到研磨缸内,开启搅拌,保持转速1000r/min搅拌10min,依次加入分散剂、消泡剂、着色颜料、填料、防锈颜料和陶瓷粉,保持转速1500r/min分散10min;

[0066]

(2)将步骤(2)得到的分散浆液进行研磨,控制研磨温度不高于40℃,研磨至细度25~28μm;

[0067]

(3)将所述水性丙烯酸乳液加入到另一个研磨缸内,保持搅拌转速1000r/min,依次加入成膜助剂,润湿流平剂、步骤(2)得到的研磨浆、防闪锈助剂、紫外线吸收剂和流变助剂,搅拌15分钟,即得所述a组份;

[0068]

其次制备b组份:

[0069]

将所述环氧固化剂、助溶剂及附着力促进剂加入搅拌容器搅拌均匀即得b组份;

[0070]

将制备得到的a组份和b组份按照重量比为8:1的比例混合均匀,即得到所述涂料。

[0071]

实施例8

[0072]

按照实施例4的重量配比,首先制备a组份:

[0073]

(1)将所述水性改性环氧树脂、溶剂和纯水加入到研磨缸内,开启搅拌,保持转速950r/min搅拌12min,依次加入分散剂、消泡剂、着色颜料、填料、防锈颜料和陶瓷粉,保持转速1450r/min分散12min;

[0074]

(2)将步骤(2)得到的分散浆液进行研磨,控制研磨温度不高于40℃,研磨至细度26~27μm;

[0075]

(3)将所述水性丙烯酸乳液加入到另一个研磨缸内,保持搅拌转速950r/min,依次加入成膜助剂,润湿流平剂、步骤(2)得到的研磨浆、防闪锈助剂、紫外线吸收剂和流变助剂,搅拌18分钟,即得所述a组份;

[0076]

其次制备b组份:

[0077]

将所述环氧固化剂、助溶剂及附着力促进剂加入搅拌容器搅拌均匀即得b组份;

[0078]

将制备得到的a组份和b组份按照重量比为7:1的比例混合均匀,即得到所述涂料。

[0079]

对比例1

[0080]

对比例1跟实施例5的区别在于使用的水性丙烯酸乳液57kg,不使用水性改性环氧树脂。

[0081]

对比例2

[0082]

对比例2跟实施例5的区别在于不使用陶瓷粉,硫酸钡的用量为16kg。(用硫酸钡代替陶瓷粉)

[0083]

对比例3

[0084]

对比例3跟实施例5的区别在于陶瓷粉用量为2kg,硫酸钡的用量为14kg。(陶瓷粉用量较少时)

[0085]

对比例4

[0086]

对比例4跟实施例5的区别在于陶瓷粉用量为15kg,硫酸钡的用量为1kg。(陶瓷粉用量较多时)

[0087]

分别将实施例5-8和对比例1-4的涂料对涂装后的性能指标进行测试。所有实验在完全相同的实验条件下进行。实施例5-8以及对比例1-5的涂料性能指标的对比结果见表2。

[0088]

盐雾实验条件:

[0089]

样板采用7

×

15cm的标准半圆孔冷轧钢板,240目砂纸打磨,喷涂膜厚60

±

5μm,80℃烘烤1h,25℃,湿度50%养护7天。实验前封边,划交叉加速线。5%盐水,实验室温度35℃,饱和桶温度47℃,压力1kg/cm2。

[0090]

耐人工老化:

[0091]

样板采用7

×

15cm的标准半圆孔冷轧钢板,240目砂纸打磨,喷涂膜厚60

±

5μm,80℃烘烤1h,25℃,湿度50%养护7天,实验前封边。氙灯照射。

[0092]

附着力测试:

[0093]

所有附着力测试均在相同膜厚的条件下进行。80℃烘烤1h,25℃,湿度50%养护7天后进行测试。

[0094]

表2

[0095][0096]

由以上实验数据可以看出,本发明的涂料能得到非常优异的耐盐雾性能和耐侯性能,并且在各种底材上的附着力都非常好。而对比例中,不使用水性改性环氧树脂会对耐盐雾和附着力造成较大的影响,同时对耐候性也能造成一定的影响;不使用陶瓷粉时,涂料的附着力大大降低,耐盐雾和耐侯性能也受到很大影响,在陶瓷粉添加较少时,其效果也会大受影响;而当陶瓷粉添加量过大时,因其硬度的提高导致其在部分底材上的附着力受到影响。

[0097]

综上所述,本发明通过将丙烯酸乳液与改性环氧树脂有机结合,充分将各自的优点在配方中进行体现,又发挥了两者的协同作用,在陶瓷粉及其他助剂的配合下,很好的解决了耐盐雾性和耐候性的问题,同时对多种底材的附着力也很好。本发明未使用重金属类防锈颜料,符合国家环保规定。成功将原来双组份环氧底漆+双组份丙烯酸聚氨酯面漆的配套方式改为底面合一单涂层涂装,减少涂装步骤,降低企业能耗,减少voc排放,环境友好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1