一种可逆环氧树脂胶黏剂及其制备方法与流程

1.本发明涉及胶黏剂技术领域,尤其涉及一种可逆环氧树脂胶黏剂及其制备方法。

背景技术:

2.环氧树脂胶黏剂应用十分广泛,可粘接各种金属及合金,陶瓷、玻璃、木材、纸板、塑料、混凝土、石材、竹材等非金属材料,亦可进行金属与非金属材料间的粘接。传统的胶黏剂面临着清洗困难、不可良好重复使用的问题,同时也给环境和资源带来巨大的挑战。而目前研究人员开发了能重复多次使用的胶黏剂即可逆胶黏剂。与传统胶黏剂相比,可逆胶黏剂具有可循环使用的特点,对于环境保护和资源节约方面具有积极的促进作用。目前实现可逆胶黏剂的方法主要有两种,一种是通过非共价键结合,包括范德华力、氢键作用、电荷作用等。而另一种是通过可逆共价键结合实现的,包括diels-alder反应、二硫键、动态硼酸酯键、酰腙键等。但目前可逆胶黏剂还存在一些缺陷,比如持粘性能不强。

3.基于目前的可逆胶黏剂存在的缺陷,有必要对此进行改进。

技术实现要素:

4.有鉴于此,本发明提出了一种可逆环氧树脂胶黏剂及其制备方法,以解决上述问题或者至少部分地解决上述问题。

5.第一方面,本发明提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:80~120份的液态环氧树脂、30~80份的5,5'-二硫代双(2-硝基苯甲酸)、1~6份的催化剂、1000~2000份的溶剂。

6.优选的是,所述的可逆环氧树脂胶黏剂,所述催化剂为三乙胺。

7.优选的是,所述的可逆环氧树脂胶黏剂,所述液态环氧树脂为液态环氧树脂e44。

8.优选的是,所述的可逆环氧树脂胶黏剂,所述溶剂为二甲苯。

9.第二方面,本发明还提供了一种所述的可逆环氧树脂胶黏剂的制备方法,包括以下步骤:

10.将5,5'-二硫代双(2-硝基苯甲酸)溶于至溶剂中,再加入液态环氧树脂,随后加入催化剂,升温后,搅拌,使得5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂发生开环反应,即得可逆环氧树脂胶黏剂。

11.优选的是,所述的可逆环氧树脂胶黏剂的制备方法,将5,5'-二硫代双(2-硝基苯甲酸)溶于至溶剂中,再加入液态环氧树脂,随后加入催化剂,升温至100~140℃后,搅拌20~40min,使得5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂发生开环反应,即得可逆环氧树脂胶黏剂。

12.本发明的可逆环氧树脂胶黏剂相对于现有技术具有以下有益效果:

13.本发明的可逆环氧树脂胶黏剂,以液态环氧树脂为原料,通过与5,5'-二硫代双(2-硝基苯甲酸)上的羧基进行简单的开环反应,在环氧树脂分子链上引入可逆的二硫键,在加热或紫外光照射下,二硫键断裂,形成硫自由基,硫自由基之间又会重新形成新的二硫

键,基于这个机理,该胶黏剂能够多次重复使用;本发明的可逆环氧树脂胶黏剂,还具有良好的拉伸强度、持粘性能以及剪切强度。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

15.图1为本发明的可逆环氧树脂胶黏剂重复使用机理示意图;

16.图2为经过不同循环次数后本发明实施例1中可逆环氧树脂胶黏剂对不同基材的循环效率图。

具体实施方式

17.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

18.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:80~120份的液态环氧树脂、30~80份的5,5'-二硫代双(2-硝基苯甲酸)、1~6份的催化剂、1000~2000份的溶剂。

19.在一些实施例中,催化剂为三乙胺。

20.在一些实施例中,液态环氧树脂为液态环氧树脂e44。

21.在一些实施例中,溶剂为二甲苯。

22.本技术的可逆环氧树脂胶黏剂,具有可逆的二硫键,能够对金属、陶瓷、玻璃、混凝士、木材等极性基材以优良的附着力;当对黏接作用完成后,将被黏试样分开,在紫外光照射下或在70摄氏度的环境下时,之前被分开的试样能够在次黏接,这一过程可重复多次,具有可循环的特点。

23.基于同一发明构思,本技术实施例还提供了一种上述的可逆环氧树脂胶黏剂的制备方法,包括以下步骤:

24.将5,5'-二硫代双(2-硝基苯甲酸)溶于至溶剂中,再加入液态环氧树脂,随后加入催化剂,升温后,搅拌,使得5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂发生开环反应,即得可逆环氧树脂胶黏剂。

25.在一些实施例中,将5,5'-二硫代双(2-硝基苯甲酸)溶于至溶剂中,再加入液态环氧树脂,随后加入催化剂,升温至100~140℃后,搅拌20~40min,使得5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂发生开环反应,即得可逆环氧树脂胶黏剂。

26.本技术的可逆环氧树脂胶黏剂的制备方法,以液态环氧树脂为原料,基于可逆的二硫键相互作用,制备了一种能够多次重复使用的可逆胶黏剂,液态环氧树脂常被用做传统的胶黏剂,其分子链上上含有大量的环氧基团,通过与5,5'-二硫代双(2-硝基苯甲酸)上的羧基进行简单的开环反应,在环氧树脂分子链上引入可逆的二硫键,在加热或紫外光照

射下,二硫键断裂,形成硫自由基,硫自由基之间又会重新形成新的二硫键。基于这个机理,该胶黏剂能够多次重复使用。其原理如图1所示。

27.以下进一步以具体实施例说明本技术的可逆环氧树脂胶黏剂及其制备方法。

28.实施例1

29.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:100份的液态环氧树脂e44、30份的5,5'-二硫代双(2-硝基苯甲酸)、3份的催化剂三乙胺、1500份的溶剂二甲苯。

30.上述可逆环氧树脂胶黏剂的制备方法为:

31.在室温下,先将30份5,5'-二硫代双(2-硝基苯甲酸)溶于1500份二甲苯中,再加入100份液态环氧树脂e44中,随后加入3份催化剂三乙胺,升高温度至120℃,搅拌30min,使5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

32.实施例2

33.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:100份的液态环氧树脂e44、40份的5,5'-二硫代双(2-硝基苯甲酸)、3份的催化剂三乙胺、1500份的溶剂二甲苯。

34.上述可逆环氧树脂胶黏剂的制备方法为:

35.在室温下,先将40份5,5'-二硫代双(2-硝基苯甲酸)溶于1500份二甲苯中,再加入100份液态环氧树脂e44中,随后加入3份催化剂三乙胺,升高温度至120℃,搅拌30min,使5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

36.实施例3

37.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:100份的液态环氧树脂e44、50份的5,5'-二硫代双(2-硝基苯甲酸)、3份的催化剂三乙胺、1500份的溶剂二甲苯。

38.上述可逆环氧树脂胶黏剂的制备方法为:

39.在室温下,先将50份5,5'-二硫代双(2-硝基苯甲酸)溶于1500份二甲苯中,再加入100份液态环氧树脂e44中,随后加入3份催化剂三乙胺,升高温度至120℃,搅拌30min,使5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

40.实施例4

41.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:100份的液态环氧树脂e44、60份的5,5'-二硫代双(2-硝基苯甲酸)、3份的催化剂三乙胺、1500份的溶剂二甲苯。

42.上述可逆环氧树脂胶黏剂的制备方法为:

43.在室温下,先将60份5,5'-二硫代双(2-硝基苯甲酸)溶于1500份二甲苯中,再加入100份液态环氧树脂e44中,随后加入3份催化剂三乙胺,升高温度至120℃,搅拌30min,使5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

44.实施例5

45.本技术实施例提供了一种可逆环氧树脂胶黏剂,包括以下重量份原料:100份的液态环氧树脂e44、70份的5,5'-二硫代双(2-硝基苯甲酸)、3份的催化剂三乙胺、1500份的溶剂二甲苯。

46.上述可逆环氧树脂胶黏剂的制备方法为:

47.在室温下,先将70份5,5'-二硫代双(2-硝基苯甲酸)溶于1500份二甲苯中,再加入100份液态环氧树脂e44中,随后加入3份催化剂三乙胺,升高温度至120℃,搅拌30min,使5,5'-二硫代双(2-硝基苯甲酸)上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

48.对比例1

49.本对比例提供了一种可逆环氧树脂胶黏剂的制备方法,包括以下步骤:

50.在室温下,取100份液态环氧树脂e44,加入50份的己二酸,随后加入3份的催化剂三乙胺,升高温度至120℃,搅拌30min,使己二酸上的羧基与液态环氧树脂e44发生开环反应,即制备得到可逆环氧树脂胶黏剂。

51.性能测试

52.力学性能测试

53.将实施例1~5、以及对比例1中制备得到的可逆环氧树脂胶黏剂倒入矩形模具中,在80℃下烘干成膜,使用万能测试仪在室温下对所制得的胶黏剂薄膜进行拉伸试验,检测胶黏剂薄膜的拉伸强度和断裂伸长率,其中,胶黏剂薄膜尺寸为60

×

10mm(长

×

宽),两个夹具之间的初始测试距离为20mm,胶黏剂薄膜以5mm/min的加载速度进行测试。结果如表1所示。

54.表1-实施例1~5、以及对比例1所制得的胶黏剂薄膜的力学性能

55.实施例拉伸强度(mpa)断裂伸长率(%)实施例137.699.37实施例243.477.58实施例346.175.80实施例446.885.69实施例548.945.44对比例133.8310.22

56.从表1中可以看出,随着5,5'-二硫代双(2-硝基苯甲酸)的含量增加,所制得的胶黏剂薄膜力学性能得到增强,并且即使在较低的5,5'-二硫代双(2-硝基苯甲酸)含量下(实施例1~2),仍具有比对比例1更好的力学性能。

57.胶黏剂持粘性能测试

58.分别将实施例1~5以及对比例1中制备得到的可逆环氧树脂胶黏剂均匀涂抹在304不锈钢(长50mm

×

直径15mm)圆棒、聚丙烯(长50mm

×

直径15mm)圆棒、聚四氟乙烯(长50mm

×

直径15mm)圆棒上。然后置于80℃的烘箱中烘干。随后将所得的涂覆有胶黏剂的圆棒夹于铁架上,悬挂1千克的砝码,测试持粘性,记录悬挂时间。结果如表2所示。

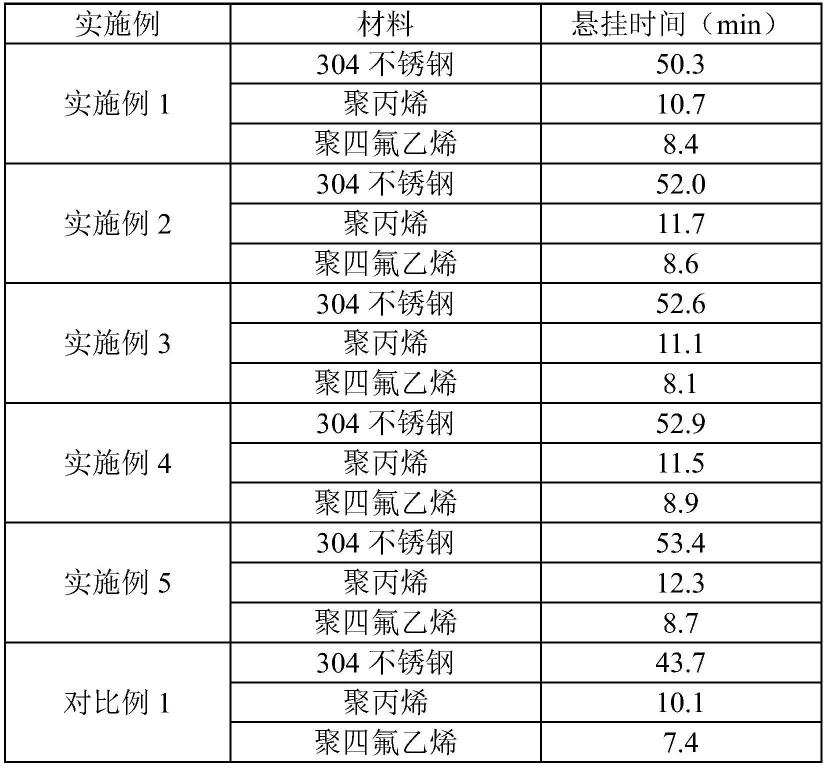

59.表2-实施例1~5以及对比例1中制备得到的胶黏剂的持粘性能

[0060][0061]

从表2中可以看出,实施例1~5以及对比例1中制备得到的可逆环氧树脂胶黏剂都显示出对304不锈钢有更好的持粘性。且实施例1~5相比对比例1中制备得到的胶黏剂对三种材料具有更好的持粘性。

[0062]

拉伸剪切强度测试

[0063]

分别将实施例1~5以及对比例1中制备得到的可逆环氧树脂胶黏剂均匀涂覆在304不锈钢基材上,涂覆厚度为0.2mm,然后将另一个304不锈钢基材搭接在胶黏剂上;分别按照上述方法,分别将实施例1~5以及对比例1中制备得到的可逆环氧树脂胶黏剂均匀涂覆在聚丙烯基材和聚四氟乙烯基材上,涂覆厚度为0.2mm,然后同样再分别搭接聚丙烯基材和聚四氟乙烯基材;其中,基材的尺寸为20mm

×

25mm(长

×

宽);将上述不同的粘接样置于80℃的烘箱内烘干,同时施加0.4mpa压力。烘干后,在室温下冷却,使用拉伸机进行剪切强度测试,拉伸速率5mm/min,得到剪切强度。结果如表3所示。

[0064]

表3-实施例1~5以及对比例1中制备得到的胶黏剂的剪切强度

[0065][0066]

从表3中可以看出,实施例1~5以及对比例1中制备得到的可逆环氧树脂胶黏剂都显示出对304不锈钢具有更大的剪切强度。且实施例1~5相比比对比例1中制备得到的胶黏剂具有更大的剪切强度。

[0067]

胶黏剂的循环粘接性能测试

[0068]

按照上述方法,将实施例1中制备得到的可逆环氧树脂胶黏剂分别均匀涂覆在304不锈钢基材、聚丙烯基材和聚四氟乙烯基材上,涂覆厚度为0.2mm,然后将相同材料的基材搭接在胶黏剂上;基材的尺寸为20mm

×

25mm(长

×

宽);将上述不同的粘接样置于80℃的烘箱内烘干,同时施加0.4mpa压力。烘干后,在室温下冷却,使用拉伸机进行剪切强度测试,拉伸速率5mm/min,得到剪切强度。将破坏的胶黏剂(即经过前述的拉伸后胶黏剂发生破坏)的粘接样加热至80摄氏度,再次按照上述相同的方法搭接。然后于80℃下持续加热2小时,加压0.4mpa。自然冷却后,使用拉伸机进行剪切强度测试,拉伸速率5mm/min,得到剪切强度。再次重复循环上述过程2次,并测试剪切强度。结果如下表4所示。

[0069]

同时,按照下式计算不同循环次数后的循环效率:

[0070]

e=σ/σ0;

[0071]

其中,σ0是原始的剪切强度,σ是循环后的剪切强度。

[0072]

经过不同循环次数后实施例1中的胶黏剂对不同基材的循环效率如图2所示。

[0073]

表4-实施例1中的胶黏剂经过不同循环次数后的剪切强度

[0074][0075]

从表4中可以看出,在经过2次循环后实施例1中的胶黏剂对材料的粘接能力没有明显的变化,说明了其具有较好的可逆粘接能力。

[0076]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1