纳米氧化铝磨粒、制备方法、应用和含该磨粒的碳化硅抛光液

1.本发明属于氧化铝磨料的技术领域,尤其涉及纳米氧化铝磨粒、制备方法、应用和含该磨粒的碳化硅抛光液。

背景技术:

2.碳化硅(sic)单晶材料由于其禁带宽度大、硬度高、抗摩擦能力强、以及导热性能良好,而被广泛应用于半导体工业与光学器件。材料的应用建立在其优异的表面平整度与光洁度基础之上,然而因其超高硬度和超强的抗摩擦性能,使得碳化硅表面处理成为一个难题。化学机械抛光(cmp)技术是目前常用的碳化硅表面处理方法,它可将碳化硅晶圆的表面粗糙度降到0.2nm以下,为后续的材料外延打下良好的基础。

3.抛光液作为抛光加工中的主要抛光载体,一直是研究者的研究重点。磨粒是抛光液的基础与关键成分,磨粒的种类、结构、硬度、粒度、形貌等物化指标显著影响其抛光性能。

4.现有碳化硅抛光液主要采用氧化铝磨粒或二氧化硅磨粒。氧化铝磨粒表面为不规则形貌,磨粒硬度高、粒径大(大约200nm)、抛光中的摩擦力大,抛光速率较高,但抛光产生的表面缺陷较多,不能满足碳化硅晶圆的表面精度要求,且氧化铝磨粒纳米化制备效率不高;而二氧化硅磨粒表面为规则的球形,磨粒硬度小、粒径小(大约30nm),可以满足碳化硅晶圆的表面精度要求,但是抛光速率过低。

技术实现要素:

5.本发明的目的就是解决背景技术中的问题,提出一种纳米氧化铝磨粒、制备方法、应用和含该磨粒的碳化硅抛光液,能够使氧化铝磨粒粒径小,呈球形形貌,较好的表面精度,不会造成抛光损伤,提高抛光效率和精度,氧化铝磨粒制备快速高效节能。

6.为实现上述目的,本发明提出了一种纳米氧化铝磨粒,所述纳米氧化铝磨粒由含铝氧化剂、含氨基或羧基的有机物燃料、反应溶剂通过溶液燃烧法反应合成,纳米氧化铝磨粒为球形的α-al2o3。

7.作为优选,所述含铝氧化剂为硝酸铝或高氯酸铝。

8.作为优选,所述有机物燃料包括氨基酸、羧酸、肼、尿素中的至少一种。

9.作为优选,所述反应溶剂为去离子水。

10.作为优选,所述纳米氧化铝磨粒的粒径不超过20~25nm。

11.本发明还提出了一种纳米氧化铝磨粒的制备方法,包括以下几个步骤:

12.将含铝氧化剂和含氨基或羧基的有机物燃料溶于反应溶剂形成溶液;

13.将溶液转移至坩埚内,后将坩埚置于马弗炉内,将马弗炉按10~20℃/min升温速率加热至预定温度,保温一段时间,冷却,获得球形的α-al2o3;

14.其中,所述预定温度不低于1200℃,保温时间不低于2h。

15.本发明还提出了一种上述纳米氧化铝磨粒作为碳化硅抛光液磨料的应用。

16.本发明还提出了一种碳化硅抛光液,所述抛光液包括上述纳米氧化铝磨粒,纳米氧化铝磨粒的重量百分比浓度为1~50%。

17.作为优选,所述碳化硅抛光液由以下重量百分比浓度的组分组成:纳米氧化铝磨粒1~50%、表面活性剂0.05%~5%、氧化剂0.2~10%、ph调节剂0.02%~2%和余量水性介质。

18.作为优选,所述氧化剂为高氯酸钾、高锰酸钾、高碘酸钾、过氧化氢、臭氧中的至少一种,所述表面活性剂为脂肪醇、烷基酚、多元醇、脂肪胺中的至少一种,所述ph调节剂为氢氧化钾、碳酸氢钾、碳酸钾中的至少一种,所述水性介质为去离子水,所述碳化硅抛光液的ph为7~11。

19.本发明的有益效果:本发明通过将含铝氧化剂、含氨基或羧基的有机物燃料、反应溶剂按溶液燃烧法反应合成球形形貌的α-al2o3,α-al2o3的粒径小,具有较好的表面精度,不会造成抛光损伤,能够作为抛光液磨料使用;碳化硅抛光液中添加α-al2o3,提高抛光效率和精度;采用溶液燃烧法制备氧化铝磨粒使得制备过程快速高效节能。

20.本发明的特征及优点将通过实施例结合附图进行详细说明。

附图说明

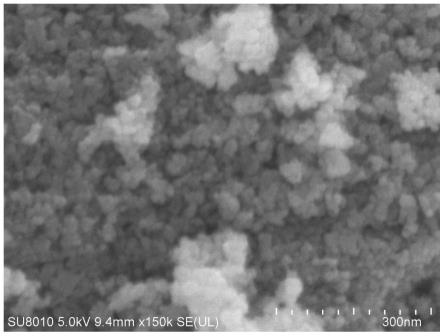

21.图1是本发明实施例的纳米氧化铝磨粒的sem图。

22.图2是本发明实施例的纳米氧化铝磨粒的xrd图。

23.图3是本发明实施例的使用含纳米氧化铝磨粒抛光液得到的碳化硅晶圆表面缺陷分布图。

24.图4是本发明实施例的使用含纳米氧化铝磨粒抛光液得到的碳化硅晶圆表面缺陷统计数据图。

25.图5是本发明实施例的使用含纳米氧化铝磨粒抛光液得到的碳化硅晶圆表面粗糙度示意图。

26.图6是本发明实施例的纳米氧化铝磨粒制备方法工艺流程图。

具体实施方式

27.本发明提供了一种纳米氧化铝磨粒,纳米氧化铝磨粒由含铝氧化剂、含氨基或羧基的有机物燃料、反应溶剂通过溶液燃烧法反应合成,纳米氧化铝磨粒为球形的α-al2o3。

28.含铝氧化剂为硝酸铝或高氯酸铝。

29.有机物燃料包括氨基酸、羧酸、肼、尿素中的至少一种。

30.反应溶剂为去离子水。

31.纳米氧化铝磨粒的粒径不超过20~25nm。

32.参阅图6,本发明还提出了一种纳米氧化铝磨粒的制备方法,包括以下几个步骤:

33.s01.将含铝氧化剂和含氨基或羧基的有机物燃料溶于反应溶剂形成溶液;

34.s02.将溶液转移至坩埚内,后将坩埚置于马弗炉内,将马弗炉按10~20℃/min升温速率加热至预定温度,保温一段时间,冷却,获得球形的α-al2o3;

35.其中,预定温度不低于1200℃,保温时间不低于2h。

36.采用该升温速率为了控制溶液温度和反应剧烈程度,进而控制制备的纳米氧化铝

磨粒的粒径在预定范围内;采用不低于1200℃的预定温度,是为了获得目的晶型的纳米氧化铝磨粒(即α-al2o3);采用不低于2h的保温时间是为了保证纳米氧化铝晶型转变程度和去除其它杂质。

37.本发明还提出了一种上述纳米氧化铝磨粒作为碳化硅抛光液磨料的应用。

38.本发明还提出了一种碳化硅抛光液,抛光液包括上述纳米氧化铝磨粒,纳米氧化铝磨粒的重量百分比浓度为1~50%。

39.碳化硅抛光液由以下重量百分比浓度的组分组成:纳米氧化铝磨粒1~50%、表面活性剂0.05%~5%、氧化剂0.2~10%、ph调节剂0.02%~2%和余量水性介质。

40.氧化剂为高氯酸钾、高锰酸钾、高碘酸钾、过氧化氢、臭氧中的至少一种,表面活性剂为脂肪醇、烷基酚、多元醇、脂肪胺中的至少一种,ph调节剂为氢氧化钾、碳酸氢钾、碳酸钾中的至少一种,水性介质为去离子水,碳化硅抛光液的ph为7~11。

41.碳化硅抛光液的ph在7~11范围内,是为了使得纳米氧化铝磨粒不发生团聚沉淀,氧化剂的氧化性稳定可控,抛光液性质较稳定。

42.含纳米氧化铝磨粒的抛光液材料去除率(mrr)为500~600nm/h,传统的二氧化硅磨粒抛光液mrr为200~300nm/h。

43.以下通过具体实施例进一步对本发明进行说明,下述实施例仅用于说明本发明而对本发明没有限制:

44.实施例1

45.本实施例提供了一种纳米氧化铝磨粒,纳米氧化铝磨粒由硝酸铝、甘氨酸、去离子水通过溶液燃烧法反应合成,纳米氧化铝磨粒为球形的α-al2o3,硝酸铝和甘氨酸的摩尔比为1:3。

46.本实施例中,纳米氧化铝磨粒的制备方法,包括以下几个步骤:

47.s01.将硝酸铝和甘氨酸溶于去离子水形成溶液;

48.s02.将溶液转移至坩埚内,后将坩埚置于马弗炉内,将马弗炉按10℃/min升温速率加热至1200℃,保温2h,随炉冷却,获得球形形貌的α-al2o3。

49.溶液加热后沸腾,几分钟后发生自蔓延燃烧,同时产生大量气体,最终得到白色蓬松产物,即为纳米氧化铝(α-al2o3)磨粒。

50.制备纳米氧化铝磨粒的溶液燃烧过程中按以下反应方程式进行化学反应:2al(no3)3(aq)+6c2h5no2(aq)+6o2(g)

→

α-al2o3(s)+6n2(g)+12co2(g)+15h2o(g)。

51.本实施例提出了一种碳化硅抛光液,该碳化硅抛光液由以下重量百分比浓度的组分组成:纳米氧化铝磨粒25%、多元醇1%、高锰酸钾4%、氢氧化钾0.5%和余量去离子水,碳化硅抛光液的ph为9.5。

52.通过扫描电子显微镜对按实施例1制备方法获得的纳米氧化铝磨粒进行拍摄,获得的sem图如图1所示,由图1可知,纳米氧化铝磨粒呈较为一致的球形颗粒形状,粒径大约20nm,相较于现有的氧化铝磨粒的粒径降低了一个数量级。

53.利用衍射仪对按实施例1制备方法获得的纳米氧化铝磨粒进行x射线衍射测试,获得的xrd图如图2所示,由图2可知,纳米氧化铝磨粒为α-al2o3(刚玉)纯相,具有硬度高、熔点高、化学性质稳定等优点,适合作为磨粒使用。

54.利用实施例1的碳化硅抛光液对碳化硅晶圆进行抛光,并对抛光后的碳化硅晶圆

表面的缺陷情况用晶圆表面分析仪测试,晶圆抛光表面的缺陷分布和统计数据如图3和4所示,由图3和图4可知,抛光晶圆时使用本发明的碳化硅抛光液,晶圆表面抛光质量好,无划痕且腐蚀坑少。

55.利用实施例1的碳化硅抛光液对碳化硅晶圆进行抛光,并对抛光后的碳化硅晶圆表面用原子力显微镜拍摄,获得的afm图如图5所示,由图5可知,抛光晶圆时使用本发明的碳化硅抛光液,晶圆表面平整光滑,粗糙度ra为0.0669nm,能够达到氧化硅抛光液的抛光水平。

56.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1