一种常温固化胶及其使用方法与流程

1.本发明属于胶黏剂技术领域,涉及一种常温固化胶及其使用方法,具体涉及一种增韧型常温固化胶及其使用方法,尤其涉及一种高导热的常温固化胶及其使用方法。

背景技术:

2.固化胶是一个广泛的称呼,常用于固封极柱元器件、变压器或电机线圈等的粘接、密封、固化或涂覆保护。固化胶在未固化前为液体状,胶液黏度根据产品的组分、用量、生产工艺的不同而有所区别。固化胶完全固化后才能实现它的使用价值,固化后可以起到防水防潮、防尘、绝缘、导热、保密、防腐蚀、耐温、防震的作用。

3.环氧树脂固化胶是一类具有良好粘接、耐腐蚀、电气绝缘、高强度等性能的热固性高分子复合材料,当其应用于固封极柱元器件、电机线圈等器件的固化时,由于这些器件工作时单位体积所产生的热量较多,因此需要固化材料具有较高的导热性能。而传统的环氧树脂的导热系数仅为0.2w/m

·

k左右,远远不能满足此类器件的散热要求。

4.目前,提高固化胶导热性能的一种较广泛的方法是添加导热粉。现有环氧树脂固化胶所添加的导热粉有石墨、炭黑、无机氧化物、氮化物等。此外,传统的环氧树脂固化胶不耐候,当其暴露在日光、冷热、风雨等户外条件下时,容易出现变色、龟裂、强度下降等老化现象,因此不能直接用于户外环境。

5.cn103709944a公开了一种导电的热固化环氧树脂体系及其制备方法,所述导电的热固化环氧树脂的强度高、耐高温、老化速度慢,并在混凝土建筑结构增强等具有重要的应用前景,但是制得的环氧树脂固化胶的需要进行热固化或者直接通电固化才能完全固化,无法在室温下完全固化。

6.因此,在本领域期望得到一种可常温固化、能耗低、具有优良的导热性能、冲击强度和弯曲强度的一种常温固化胶。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种常温固化胶及其使用方法。该常温固化胶可常温固化、能耗低,具有优良的导热性能、冲击强度和弯曲强度,并具备良好的韧性。

8.为达此目的,本发明采用以下技术方案:

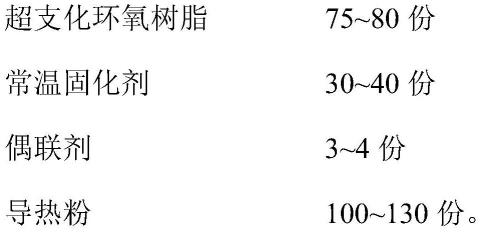

9.本发明的目的之一在于提供一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0010][0011]

本发明采用常温固化剂能够在超支化环氧树脂固化时无需加热,并能常温可固化,降低了能耗,通过选择特定组成的导热粉以提高产品的导热系数,超支化环氧树脂、常温固化剂和导热粉之间具有协同作用,使本发明得到的一种常温固化胶固化后具有优良的韧性、导热性能、冲击强度以及弯曲强度。

[0012]

其中,本发明所述的常温固化是指20~30℃的温度下可固化完全。

[0013]

本发明所述的高导热是指导热系数大于2w/m

·

k。

[0014]

本发明中,所述超支化环氧树脂的质量份可以是65份、66份、67份、68份、69份、70份、71份、72份、73份、74份、75份、76份、77份、78份、79份、80份、90份。

[0015]

在本发明中,通过调整超支化环氧树脂的质量份,使得机械性能发生变化,份数过低机械性能会降低,反之则会机械性能会升高,导热性能会变差。

[0016]

本发明中,所述常温固化剂的质量份可以是25份、26份、27份、28份、29份、30份、31份、32份、33份、34份、35份、36份、37份、38份、39份、40份、41份、42份、43份、44份、45份。

[0017]

本发明中,所述常温固化剂是指20-30℃的温度下可使环氧树脂固化完全,无需高温加热;常温固化剂的用量决定本发明提供的常温固化胶固化后的交联密度,其用量过多,会使固化后的常温固化胶变硬变脆;其用量过少,则得到的常温固化胶固化后机械强度较低,性能较差。

[0018]

本发明中,所述导热粉的质量份可以是80份、81份、82份、83份、84份、85份、86份、87份、88份、89份、90份、91份、92份、93份、94份、95份、96份、97份、98份、99份、100份、101份、102份、103份、104份、105份、106份、107份、108份、109份110份、111份、112份、113份、114份、115份、116份、117份、118份、119份、120份、121份、122份、123份、124份、125份、126份、127份、128份、129份、130份、132份、135份、138份、140份、142份、145份、148份、150份。

[0019]

在本发明中,导热粉的添加量过多,会导致得到的常温固化胶的粘度过大,流动性差,固化不完全;导热粉的添加量过少,则导热性能相应下降。

[0020]

本发明中,所述偶联剂的质量份可以是2份、3份、4份、5份。

[0021]

在本发明中,调整所述偶联剂的质量份,使得树脂偶联效果发生变化,份数过少则会混合不均匀从而降低整体弯曲强度,加量多不会起到作用,无法改变和提升强度性能。

[0022]

优选地,所述常温固化剂为脂肪胺类固化剂、聚酰胺类固化剂或咪唑类固化剂中的任意一种或至少两种的混合物。

[0023]

优选地,所述超支化环氧树脂由双酚a类环氧树脂与多官能团氨基聚醚树脂反应后制得。

[0024]

优选地,所述多官能团氨基聚醚树脂的官能度为2-3,例如可以为2、3。

[0025]

在本发明中,通过调整多官能团氨基聚醚树脂的官能度,使得树脂进行接枝合成

反应。

[0026]

本发明提供了一种超支化环氧树脂的制备方法,所述超支化环氧树脂的制备过程如下:

[0027]

将100份双酚a类环氧树脂、15份多官能团氨基聚醚树脂a以及0.5~2份催化剂进行混合,反应后进行冷却,再次加入40~50份多官能团氨基聚醚树脂b,进行二次反应,二次冷却后得到所述超支化环氧树脂。

[0028]

本发明中,所述双酚a类环氧树脂为国都化工的yd-128环氧树脂。

[0029]

优选地,所述多官能团氨基聚醚树脂a为二官能度的氨基聚醚树脂。

[0030]

优选地,所述二官能度的氨基聚醚树脂为巴斯夫ec301和/或ec302。

[0031]

优选地,所述催化剂为过苯甲酸叔丁酯。

[0032]

优选地,所述反应的温度为120~130℃,例如可以为120℃、121℃、122℃、123℃、124℃、125℃、126℃、127℃、128℃、129℃、130℃。

[0033]

优选地,所述反应的时间为2~4h。

[0034]

优选地,所述冷却的温度为不超过60℃。

[0035]

优选地,所述多官能团氨基聚醚树脂b为三官能度的氨基聚醚树脂。

[0036]

优选地,所述三官能度的氨基聚醚树脂为亨斯曼t403和/或亨斯曼t3000。

[0037]

优选地,所述二次反应的温度为145~160℃,例如可以为145℃、147℃、150℃、152℃、154℃、155℃、157℃、160℃。

[0038]

优选地,所述二次反应的时间为2~3h。

[0039]

优选地,所述导热粉为氧化铝、氮化硅或碳化硅中的任意一种或至少两种的组合。

[0040]

优选地,所述导热粉为氧化铝、氮化硅或碳化硅中的任意两种的组合,其中任意两种的质量比为(2-8):(8-2),可以是20:80、30:70、40:60、50:50、60:40、70:30、80:20。

[0041]

优选地,所述导热粉的平均粒径为5~10μm,例如可以为5μm、6μm、7μm、8μm、9μm、10μm。

[0042]

在本发明中,在浇注电机线圈时,由于线圈之间有一定的空隙,并非绝对致密,因此,导热粉可随胶液一起渗透进入线圈间的空隙中。若导热粉的粒径过大,则其容易被线圈阻隔,分散不均匀,从而导致固化后的固化胶导热性能下降;若导热粉的粒径过小,则其容易在固化的过程中发生沉降,同样导致固化后的固化胶导热性能下降。

[0043]

优选地,所述偶联剂为硅烷偶联剂kh580。

[0044]

作为本发明最优选的方案,按质量份计,所述常温固化胶包括如下组分:

[0045][0046]

本发明的目的之二在于提供一种常温固化胶的使用方法,所述使用方法如下:

[0047]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在20-30℃下固化

24-36h。

[0048]

本发明中,所述固化温度例如可以为20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃、30℃。

[0049]

优选地,所述混合是在搅拌下进行。

[0050]

优选地,所述搅拌的速度为1200~2000r/min,例如可以是1200r/min、1300r/min、1400r/min、1500r/min、1600r/min、1700r/min、1800r/min或2000r/min。

[0051]

与现有技术相比,本发明具有以下有益效果:

[0052]

(1)本发明的一种常温固化胶,采用常温固化剂为环氧树脂的固化剂固化时无需加热,常温可固化,降低了能耗,通过选择特定组成的导热粉以提高产品的导热系数,超支化环氧树脂、常温固化剂和导热粉之间具有协同作用,使本发明得到的常温固化胶固化后具有优良的韧性、导热性能、冲击强度以及弯曲强度。本发明提供的一种常温固化胶在20~30℃常温固化后,其导热系数不低于2.1w/m

·

k,冲击强度在9.0mpa以上,弯曲强度不低于85kj/m2;

[0053]

(2)本发明的一种常温固化胶可在20~30℃的温度下常温固化,相对于现有技术的2000~3000w高温加热固化,大大降低了能耗,且固化后具有优良的导热性能、冲击强度和弯曲强度。

具体实施方式

[0054]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0055]

实施例1

[0056]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0057][0058][0059]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0060]

所述常温固化剂为聚酰胺类固化剂聚酰胺650、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0061]

其中,超支化环氧树脂的制备方法如下:

[0062]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0063]

上述常温固化胶的使用方法如下:

[0064]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化30h。

[0065]

实施例2

[0066]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0067][0068]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0069]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0070]

其中,超支化环氧树脂的制备方法如下:

[0071]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0072]

上述常温固化胶的使用方法如下:

[0073]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化36h。

[0074]

实施例3

[0075]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0076][0077]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0078]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0079]

其中,超支化环氧树脂的制备方法如下:

[0080]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0081]

上述常温固化胶的使用方法如下:

[0082]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在25℃下固化36h。

[0083]

实施例4

[0084]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0085][0086]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0087]

所述常温固化剂为聚酰胺固化剂聚酰胺651和咪唑类固化剂甲基咪唑的混合物,其中聚酰胺固化剂和咪唑类固化剂的质量比为1:1。

[0088]

其中,超支化环氧树脂的制备方法如下:

[0089]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0090]

上述常温固化胶的使用方法如下:

[0091]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在25℃下固化36h。

[0092]

实施例5

[0093]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0094][0095]

所述导热粉由碳化硅与氧化铝按质量比20:80组成;

[0096]

所述常温固化剂为聚酰胺固化剂聚酰胺651和咪唑类固化剂甲基咪唑的混合物,其中聚酰胺固化剂和咪唑类固化剂的质量比为1:1。

[0097]

其中,超支化环氧树脂的制备方法如下:

[0098]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0099]

上述常温固化胶的使用方法如下:

[0100]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在25℃下固化36h。

[0101]

实施例6

[0102]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0103][0104]

所述导热粉由碳化硅与氧化铝按质量比80:20组成;

[0105]

所述常温固化剂为聚酰胺固化剂聚酰胺650和咪唑类固化剂甲基咪唑的混合物,其中聚酰胺固化剂和咪唑类固化剂的质量比为1:1。

[0106]

其中,超支化环氧树脂的制备方法如下:

[0107]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0108]

上述常温固化胶的使用方法如下:

[0109]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在25℃下固化36h。

[0110]

实施例7

[0111]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0112][0113]

所述导热粉由氮化硅与氧化铝按质量比40:60组成;

[0114]

所述常温固化剂为聚酰胺固化剂聚酰胺651和咪唑类固化剂甲基咪唑的混合物,其中聚酰胺固化剂和咪唑类固化剂的质量比为1:1。

[0115]

其中,超支化环氧树脂的制备方法如下:

[0116]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0117]

上述常温固化胶的使用方法如下:

[0118]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在25℃下固化36h。

[0119]

实施例8

[0120]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0121][0122]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0123]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0124]

其中,超支化环氧树脂的制备方法如下:

[0125]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0126]

上述常温固化胶的使用方法如下:

[0127]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化30h。

[0128]

实施例9

[0129]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0130][0131]

所述导热粉由碳化硅与氧化铝按质量比60:40组成;

[0132]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0133]

其中,超支化环氧树脂的制备方法如下:

[0134]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec301以及1.2份过苯甲酸叔丁酯催化剂进行混合,在120~130℃反应3h后进行冷却,其中冷却的温度为50~60℃,再次加入45份三官能团氨基聚醚树脂亨斯曼t403,在150℃进行二次反应2.5h,二次冷却后得到所述超支化环氧树脂。

[0135]

上述常温固化胶的使用方法如下:

[0136]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化30h。

[0137]

实施例10

[0138]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0139][0140]

所述导热粉由碳化硅与氧化铝按质量比20:80组成;

[0141]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0142]

其中,超支化环氧树脂的制备方法如下:

[0143]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec302以及0.5份过苯甲酸叔丁酯催化剂进行混合,在120℃反应4h后进行冷却,其中冷却的温度为55℃,再次加入三官能团氨基聚醚树脂亨斯曼t3000,在145℃进行二次反应3h,二次冷却后得到所述超支化环氧树脂。

[0144]

上述常温固化胶的使用方法如下:

[0145]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化30h。

[0146]

实施例11

[0147]

本实施的一种常温固化胶,按质量份计,所述常温固化胶包括如下组分:

[0148][0149]

所述导热粉由碳化硅与氧化铝按质量比80:20组成;

[0150]

所述常温固化剂为聚酰胺类固化剂聚酰胺651、脂肪胺类固化剂三乙烯四胺的混合物,聚酰胺类固化剂和脂肪胺类固化剂的质量比为1:1。

[0151]

其中,超支化环氧树脂的制备方法如下:

[0152]

将100份双酚a类环氧树脂、15份二官能团氨基聚醚树脂巴斯夫ec302以及2份过苯甲酸叔丁酯催化剂进行混合,在130℃反应2h后进行冷却,其中冷却的温度为60℃,再次加入三官能团氨基聚醚树脂亨斯曼t3000,在160℃进行二次反应2h,二次冷却后得到所述超支化环氧树脂。

[0153]

上述常温固化胶的使用方法如下:

[0154]

将配方量的各组分混合后浇注被固化物,将浇注好的被固化物在30℃下固化30h。

[0155]

实施例12

[0156]

与实施例1的区别在于常温固化剂仅为脂肪胺类固化剂三乙烯四胺。

[0157]

实施例13

[0158]

与实施例1的区别在于常温固化剂仅为咪唑类固化剂甲基咪唑。

[0159]

实施例14

[0160]

与实施例1的区别在于常温固化剂为酸酐类固化剂,酸酐类固化剂中各组分以及质量比为甲基六氢苯酐:甲基四氢苯酐=30:70。

[0161]

实施例15

[0162]

与实施例1的区别在于导热粉为二氧化硅。

[0163]

实施例16

[0164]

与实施例1的区别在于导热粉为氢氧化铝。

[0165]

对比例1

[0166]

与实施例1的区别在于常温固化剂的用量为1份。

[0167]

对比例2

[0168]

与实施例1的区别在于常温固化剂的用量为50份。

[0169]

对比例3

[0170]

与实施例1的区别在于超支化环氧树脂的用量为60份。

[0171]

对比例4

[0172]

与实施例1的区别在于超支化环氧树脂的用量为95份。

[0173]

对比例5

[0174]

与实施例1的区别在于导热粉的用量为75份。

[0175]

对比例6

[0176]

与实施例1的区别在于导热粉的用量为155份。

[0177]

对比例7

[0178]

与实施例1的区别在于偶联剂的份数为0份。

[0179]

对比例8

[0180]

与实施例1的区别在于不添加超支化环氧树脂,导热粉的份数为193份。

[0181]

对比例9

[0182]

与实施例1的区别在于不添加导热粉,超支化环氧树脂的份数为193份。

[0183]

对比例10

[0184]

与实施例1的区别在于环氧树脂用普通的6101环氧树脂。

[0185]

将实施例1-16制得的常温固化胶与对比例1-10的固化胶进行性能测试,性能数据及测试标准如表1所示。

[0186]

表1

[0187][0188][0189]

由表1可以看出,本发明中实施例1至实施例11提供的常温固化胶的导热系数不低于2.1w/m

·

k,冲击强度在9.0mpa以上,弯曲强度不低于85kj/m2。实施例1至实施例4表明固化剂的种类对常温固化胶的性能也有影响。

[0190]

与实施例1相比,实施例12至实施例14通过采用单一常温固化剂或者其他种类的固化剂,最终得到的常温固化胶的综合效果不如实施例1;实施例15至实施例16通过采用其他种类的导热粉,表明本技术采用特定种类的导热粉实现了综合性能的提升。

[0191]

与实施例1相比,对比例1至对比例7通过调整常温固化剂、超支化环氧树脂、导热粉和偶联剂的含量,表明含量过低或过高均影响最终制备得到的常温固化胶的综合效果,其中对比例8和对比例9表明超支化环氧树脂和导热粉之间具有协同作用,并且表明导热粉占比整体量越大,导热系数越大,但机械强度会下降很多,所以本发明通过调节环氧树脂、常温固化剂和导热粉的配比进行有效固化,使制得的一种常温固化胶固化后具有优良的韧性、导热性能、冲击强度和弯曲强度。

[0192]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1