一种混凝土表面优化剂及其制备和使用方法

1.本发明涉及混凝土表面处理技术领域,具体涉及一种混凝土表面优化剂及其制备和使用方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.随着混凝土预制构件行业的迅速发展,对混凝土的表面强度及表观质量要求越来越高。混凝土试块脱模后因表面强度不足而造成局部脱落以及表面气孔多等缺陷是当前常见的混凝土试块生产当中的问题。当混凝土预制构件在自然环境中养护时,混凝土结构暴露在自然环境中,空气中的水、可溶性盐、含有二氧化硫等的酸性气体通过混凝土结构表面的缺陷以及孔隙进入其内部,导致混凝土表面强度、易腐蚀、耐久性等大幅度降低的不可逆质量问题。

4.目前,对混凝土预制构件表面增强主要采用无机盐型或有机乳液型表面增强剂对混凝土表面进行二次涂刷的方式实现。然而,本发明人发现,混凝土表面二次涂刷虽然可以改善混凝土的表观质量,但增加了相当高的时间和人工成本。

技术实现要素:

5.针对上述的问题,本发明提出一种混凝土表面优化剂及其制备和使用方法。该表面优化剂可直接涂刷于模具表面,并利用混凝土的水化过程完成对混凝土表面质量的改善,无需二次涂刷,大大节省了时间和人工成本。为实现上述目的,具体地,本发明的技术方案如下所示。

6.一种混凝土表面优化剂,其原料包括如下组分:基础油、乳化剂、功能组分、成膜助剂、消泡剂、稳定剂和水。所述功能组分由聚合物乳液、亚硫酸盐、滑石粉组成。

7.相较于现有技术,本发明提供的技术方案至少具有以下有益效果:

8.(1)相对于现有的混凝土表面处理剂,本发明的上述的表面优化剂具备在用于浇筑混凝土的模具内表面使用的特点,从而可以使混凝土的浇筑和表面处理同步进行。这样的技术优势在于可以避免混凝土固化过程而导致的表面性能变化的问题,因为传统的混凝土表面处理剂是在混凝土固化成形后再二次涂刷在表面,而此时混凝土表面形貌已经成形,涂刷表面处理剂属于后期加固、修补的一种补救措施。而本发明的表面优化剂能够在混凝土表面形成的同时就已经介入干涉,从而可以全程参与、控制、优化改善混凝土预制件的表面质量,不仅解决了传统对于混凝土表面状态的改性只能通过二次涂刷实现对时间和人工成本的浪费,而且效果对混凝土表面的改善效果更优。

9.(2)本发明的混凝土表面优化剂还加入了固化剂,其可以有效固化体系中的游离氧化钙,有效提高表层的早期强度,并且具有自修复效果。因为所述固化剂的存在能够络合

混凝土中钙离子后迁移至孔隙或裂缝与溶于水中的二氧化碳生成的碳酸根以及未水化水泥反应形成结晶产物对所述孔隙或裂缝进行密封,从而产生良好的自修复效果。

附图说明

10.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

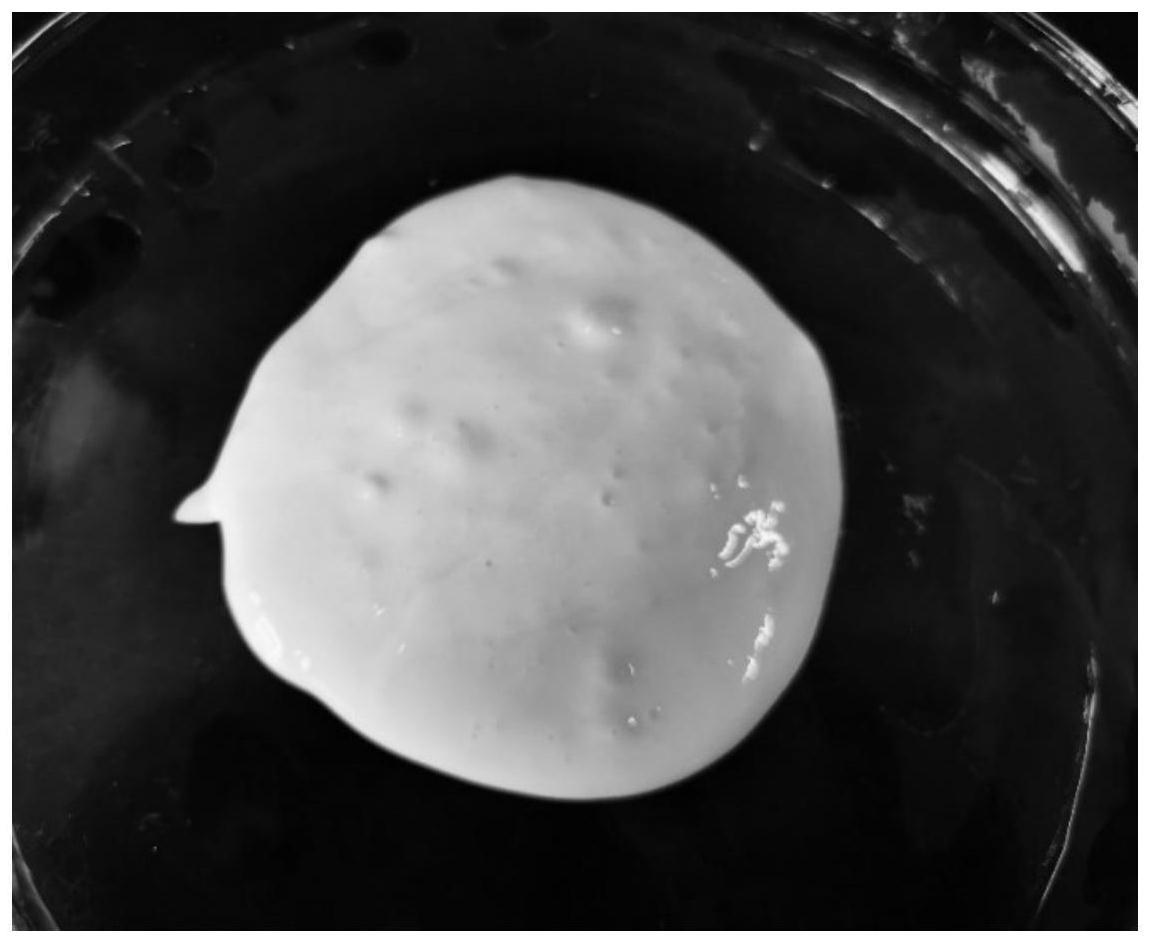

11.图1是下列实施例1制备的混凝土表面优化剂的效果图。

12.图2是下列实施例制备的混凝土表面优化剂的结构示意图。

13.图3是下列实施例1制备的混凝土表面优化剂施加在混凝土表面的效果图。

14.图4是本发明实施例制备的混凝土表面优化剂的作用机理示意图。

具体实施方式

15.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

16.除非另行定义,本发明中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。本发明中所述的较佳实施方法与材料仅作示范之用。

17.在本发明的第一方面,提供一种混凝土表面优化剂,以重量份计,其原料包括如下组分:基础油40~50份、乳化剂5~8份、功能组分4~5份、成膜助剂1~3份、消泡剂1~3份、稳定剂0.5~0.8份和水120~300份。所述功能组分由聚合物乳液、亚硫酸盐、滑石粉按照1~3:1~2:1~2的质量比组成。

18.在本发明的典型实施例中,所述基础油包括:白油、环烷油等中的至少一种。

19.在本发明的典型实施例中,所述乳化剂包括:烷基酚聚氧乙烯醚-4(op-4)、烷基酚聚氧乙烯醚-10(op-4)、山梨醇酐单油酸酯、十二烷基苯磺酸三乙醇胺(las-tea)等中的任意一种。所述乳化剂可以降低水油表面张力,起到中间桥架作用,且乳液状态可以使油膜厚度尽可能薄,帮助混凝土中气泡的排出。所述滑石粉可提高混凝土表面的抗冲击抗拉伸能力,提高成膜弯曲刚度及附着能力且不与硫酸钠反应。

20.在本发明的典型实施例中,所述成膜助剂包括十二碳醇酯、乙二醇丁醚、己二醇丁醚醋酸酯等中的任意一种。在本发明中,所述助剂可以有效降低乳液的最低成膜温度,可以促进成膜,而且所述助剂还具有优异的湿膜性能、稳定性好,从而提高乳液的附着力、平整度、光亮度、耐洗刷性和流平性等性能。

21.在本发明的典型实施例中,所述消泡剂包括:聚氧丙烯聚氧乙烯甘油醚、聚氧丙烯甘油醚、聚氧乙烯醚、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚等中的一种或多种。所述聚合物乳液中的泡沫属于不稳定体系,消泡剂的引入降低了泡沫局部的表面张力,提高了各添料的分散性和乳液的稳定性,促进了表面优化剂的稳定性,并且可以加速混

凝土表面气泡的排出,优化混凝土表观性能。

22.在本发明的典型实施例中,所述稳定剂包括:吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮中的一种或几种。在本发明中,所述稳定剂的主要作用是增加所述表面优化剂的体系稳定性,保证表面优化剂优化效果的稳定发挥。

23.在本发明的典型实施例中,所述聚合物乳液包括:苯丙乳液、vae乳液等中的任意一种。

24.在本发明的典型实施例中,所述亚硫酸盐包括:亚硫酸钠、亚硫酸钾等中的至少一种。

25.在本发明的典型实施例中,所述表面优化剂中还包括0.5~0.8重量份的固化剂,所述固化剂包括乙二胺四乙酸二钠(edta-2na),羟基乙叉二膦酸(hedp),2-膦酸丁烷-1,2,4-三羧酸(pbtca)等中的至少一种。在本发明中,所述固化剂可以固化混凝土表层中的游离氧化钙,有效提高表层的早期强度,并且络合剂的存在可以络合钙离子后迁移至孔隙或裂缝与溶于水中的二氧化碳生成的碳酸根以及未水化水泥反应形成结晶产物密封所述孔隙或裂缝,从而产生良好的自修复效果。

26.在本发明的第二方面,提供所述混凝土表面优化剂的制备方法,包括:

27.(1)将所述基础油与乳化剂混合均匀获得乳化油,备用。

28.(2)将所述滑石粉加入乳化油中混合均匀,获得中间油相,备用。

29.(3)将其余组分加入所述水中混合均匀,得到混合溶液,备用。

30.(4)边搅拌边将所述混合溶液加入到中间油相中,即得所述混凝土表面优化剂。

31.在本发明的典型实施例中,还包括在步骤(4)得到的表面优化剂中加入所述固化剂的工序,加入后搅拌均匀,即得另一种混凝土表面优化剂。

32.在本发明的第三方面,提供所述混凝土表面优化剂的使用方法,包括:将所述混凝土表面优化剂涂覆至混凝土模具表面,然后在混凝土试块脱模后进行养护即得。

33.在本发明的典型实施例中,所述涂覆的方式包括:涂刷、喷洒、辊涂等中的任意一种。优选地,涂覆次数为1~2次。

34.在本发明的典型实施例中,所述模具包括:钢模、铝模、塑料模等中的任意一种。

35.在本发明的典型实施例中,所述混凝土表面的涂覆量为30~50g/m2。

36.下面结合说明书附图和具体实施例对本发明的混凝土表面优化剂技术进一步详细说明。

37.一种混凝土表面优化剂的制备方法,按照下列表1中的各组分的重量比,分别称取各组分,并按照下列的步骤制备混凝土表面优化剂:

38.(1)将所述基础油与乳化剂混合,经磁力搅拌10分钟获得乳化油。

39.(2)将滑石粉加入所述乳化油中并继续搅拌8分钟,获得中间油相。

40.(3)将除固化剂以外的组分加入去离子水中经高速磁力搅拌10分钟得到混合溶液。

41.(4)边搅拌边将所述混合溶液加入到中间油相中并继续搅拌8分钟。然后加入固化剂继续搅拌30分钟,即得混凝土表面优化剂。

42.表1

43.组分含量实施例1实施例2实施例3实施例4实施例5实施例6实施例7

基础油/g40404245505050乳化剂/g5667888聚合物乳液/g1221233亚硫酸盐/g1112111滑石粉/g2111211成膜助剂/g11.522.52.533消泡剂/g1.512.522.533稳定剂/g0.50.60.50.70.60.80.8固化剂/g0.50.60.70.60.70.80水/g120300280300280260260

44.实施例1

45.本实施例中,所述基础油采用白油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成),乳化剂采用op-4,op-10,span-80按4:3:3的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度1000-3000cps)。亚硫酸盐采用无水亚硫酸钠。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧乙烯醚。稳定剂为吡啶酸和聚对苯乙烯磺酸钠按2:1的质量比配制的复合物。固化剂为edta-2na和pbtca按1:1的质量比配制的复合物。本实施例得到的混凝土表面优化剂如图1所示。

46.实施例2

47.本实施例中,所述基础油采用透明环烷油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80按4:3:3的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度1000-3000cps)。亚硫酸盐采用无水亚硫酸钠。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧乙烯聚氧丙醇胺醚。稳定剂为吡啶酸和聚对苯乙烯磺酸钠按2:1的质量比配制的复合物。固化剂为edta-2na和pbtca按1:1的质量比配制的复合物。

48.实施例3

49.本实施例中,所述基础油采用白油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80、las-tea按1:2:1:1的质量比配制的复合物。聚合物乳液采用vae乳液。亚硫酸盐采用无水亚硫酸钾。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为己二醇丁醚醋酸酯。消泡剂为聚氧丙烯聚氧乙烯甘油醚。稳定剂为吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮按2:1:2的质量比配制的复合物。固化剂为edta-2na和pbtca按1:1的质量比配制的复合物。

50.实施例4

51.本实施例中,所述基础油采用透明环烷油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80、las-tea按1:2:1:1的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度

1000-3000cps)。亚硫酸盐采用无水亚硫酸钾。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧丙烯甘油醚。稳定剂为吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮按4:3:3的质量比配制的复合物。固化剂为edta-2na和pbtca按1:1的质量比配制的复合物。

52.实施例5

53.本实施例中,所述基础油采用白油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80、las-tea按1:2:1:1的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度1000-3000cps)。亚硫酸盐采用无水亚硫酸钾。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧乙烯醚。稳定剂为吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮按4:3:3的质量比配制的复合物。固化剂为edta-2na、hedp、pbtca按1:2:1的质量比配制的复合物。

54.实施例6

55.本实施例中,所述基础油采用环烷油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80、las-tea按2:3:2:3的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度1000-3000cps)。亚硫酸盐采用无水亚硫酸钾。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧乙烯聚氧丙烯季戊四醇醚。稳定剂为吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮按4:3:3的质量比配制的复合物,固化剂为edta-2na、hedp、pbtca按1:1:1的质量比配制的复合物。

56.实施例7

57.本实施例中,所述基础油采用透明环烷油(由原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而成)。乳化剂采用op-4,op-10,span-80、las-tea按2:3:2:3的质量比配制的复合物。聚合物乳液采用bs-104型号苯丙乳液(ph值为8,白色乳液,固含量为48%,粘度1000-3000cps)。亚硫酸盐采用无水亚硫酸钾。滑石粉采用东莞元林塑料有限公司的pl-932s型号滑石粉,其细度为2000目,二氧化硅含量54%,氧化镁含量35%,白度93。成膜助剂为十二碳醇酯。消泡剂为聚氧乙烯聚氧丙烯季戊四醇醚。稳定剂为吡啶酸、聚对苯乙烯磺酸钠、聚乙烯吡咯烷酮按4:3:3的质量比配制的复合物。

58.性能测试

59.将上述各实施例制备的表面优化剂以喷涂的方式涂于混凝土模具的表面,喷涂两遍,混凝土脱模后标准养护14天,得到混凝土试块(参考图3)。所述空白组为未经涂覆任何表面优化剂的得到混凝土试块。对比例为将实施例6制备的表面优化剂涂抹在已经养护完成后的混凝土试块表面。然后测试所述混凝土试块的各项性能指标,测试结果如下表2和表3所示。其中:

60.采用ght450型回弹仪测试混凝土初始回弹强度、养护3天回弹强度、养护56天回弹强度。

61.抗氯离子渗透:按照混凝土抗氯离子渗透试验的要求,在温度20

±

2℃,相对湿度

95%以上的标准养护室内养护28天后,制成100mm

×

100mm

×

50mm的混凝土试块,模具涂刷表面优化剂,混凝土脱模后,养护7、14和28天后对混凝土试件进行真空饱水,饱水后取出试件将其安装在试验槽内,并检查其密封性能,将浓度为3%的氯化钠溶液和0.3mol/l的氢氧化钠溶液注入试验槽,每隔30分钟记录一次电流值,6小时后结束试验。

62.碳化试验:按照《普通混凝土长期性能和耐久性能试验方法标准》(gb/t 50082-2009),将表面优化剂涂抹于模具使用,混凝土脱模后,将试块放入碳化箱中,各试件间距为50mm,浓度保持在20

±

3%,相对湿度控制在70%,温度控制在20

±

2℃。按照不同的龄期将试块取出,将试块劈开后滴浓度为1%的酚酞酒精溶液,30s后用游标卡尺量出各个测区的碳化深度。

63.抗冻性能试验:将表面优化剂涂抹于模具,混凝土试块脱模后,将养护28天的混凝土试块放入水中浸泡,4天后将试块取出测量试块初始质量和横向基频的初始值。将试块放入冻融箱内进行冻融循环试验,每50次冻融循环后测量试块的质量和横向基频。依据公式测得质量损失率和相对动弹性模量。

64.抗硫酸盐侵蚀:将表面优化剂涂抹于模具,混凝土试块脱模后,将养护28天的混凝土试块分别浸泡在装有5%硫酸钠溶液中和清水的塑料容器中,浸泡龄期为28、60、90和150天。应定期检查硫酸钠溶液的ph值和温度,使ph值保持在6~8之间、温度保持在25

±

2℃。定期检测浸泡在不同溶液中的混凝土抗压强度,并依据下列公式计算得出耐蚀系数k。

[0065][0066]

上式中,k为耐蚀系数(%);r1为在清水中浸泡的混凝土的抗压强度(mpa);r2为在溶液中浸泡的混凝土的抗压强度(mpa)。

[0067]

表2

[0068][0069]

表3

[0070][0071][0072]

由表2的测试结果可知,和空白组、对比例相比,实施例1~7的混凝土表面优化剂可使混凝土试块的各项性能指标得到的明显提升。这说明使用本发明的混凝土表面优化剂可使脱模后的混凝土回弹强度和耐久性能得到明显提升。这是因为:参考图2和图4,将所述混凝土表面优化剂涂覆在模具内表面后浇筑混凝土浆体,优化剂渗入混凝土表层内部,其中的亚硫酸盐与混凝土中的氢氧化钙反应形成沉淀后,渗入凝土表层中的聚合物乳液和所述沉淀物混合形成交叉网状结构。同时混凝土表面的聚合物乳液形成坚硬的膜层,其与所述网状结构相连,使所述膜层与混凝土紧密连接,防止膜层脱落,提高混凝土表面的强度,增强混凝土的耐久性能。另外,所述混凝土表面优化剂还加入了固化剂,其可以有效固化体系中的游离氧化钙,后迁移至孔隙或裂缝与溶于水中的二氧化碳生成的碳酸根以及未水化水泥反应形成结晶产物,可以有效提高表层的早期强度,并且具有自修复效果。

[0073]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1