一种耐高温的防锈剂及其制备方法与流程

1.本发明属于防锈剂技术领域,具体涉及一种耐高温的防锈剂及其制备方法。

背景技术:

2.防锈漆是一种可保护金属表面免受大气、海水等的化学或电化学腐蚀的涂料,使用的防锈漆大致为油性和水性两种。油性防锈漆使材料表面油腻去除困难,已很少使用。水性防锈漆是以水做为分散介质,利用物理、化学等多重防锈机理,根据化学转化,络和反应等化学原理配制而成,是传统防锈底漆的最佳换代产品。广泛应用于各种汽车、船舶、网架、机械制造、集装箱、铁路、桥梁、锅炉、钢结构、石化设备等防腐保护,是溶剂型油漆不可比拟的。

3.现有技术中公开了一种水性耐高温阻燃防锈漆,由如下组成物及重量百分比构成,硅丙乳液,水,聚丙烯酸钠,六偏磷酸钠,防霉杀菌剂,防锈剂,醇酯十二,三乙醇胺,阻燃剂,三聚磷酸铝,钛石粉,磁铁粉,云母粉,偏硼酸钡,硅溶胶,硅酸钾,消泡剂,流平剂。

4.但是现有技术的耐高温防锈漆都是通过添加耐高温的材料,使得防锈漆具备耐高温的功能,但是对于防锈剂本身并未进行改进。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中现有技术的耐高温防锈漆都是通过添加耐高温的材料,使得防锈漆具备耐高温的功能,但是对于防锈剂本身并未进行改进的缺陷,从而提供一种耐高温的防锈剂及其制备方法。

6.为此,本发明提供了以下技术方案,

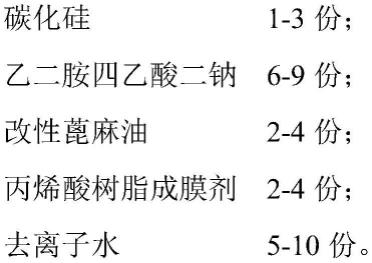

7.本发明提供了一种耐高温的防锈剂,包括如下重量份原料,

[0008][0009]

可选的,所述亚硫酸盐为亚硫酸钠、亚硫酸锌、亚硫酸钾中的一种或多种。

[0010]

可选的,所述耐高温材料为氮化物和碳化物的混合物;

[0011]

和/或,所述氮化物和碳化物的质量比为(1-3):(1-3)。

[0012]

可选的,所述氮化物为氮化硅、氮化硼中的一种或多种;

[0013]

和/或,所述碳化物为碳化硼、碳化硅中的一种或多种。

[0014]

可选的,所述渗透剂为改性蓖麻油、乙烯醚中的一种或多种;

[0015]

和/或,所述成膜剂为丙烯酸树脂成膜剂、丁二烯树脂成膜剂。

[0016]

可选的,所述防锈剂包括如下重量份原料,

[0017][0018][0019]

本发明还提供了一种上述的耐高温的防锈剂的制备方法,包括以下步骤,

[0020]

s1:将耐高温材料粉碎研磨、过筛后加入到去离子水中;

[0021]

s2:然后乙二胺四乙酸二钠加入到步骤s1的混合物中进行改性,得到改性后的耐高温溶液;

[0022]

s3:将柠檬酸、亚硫酸盐加入到步骤s2的耐高温溶液中混合搅拌;

[0023]

s4:将渗透剂、成膜剂加入到步骤s3的溶液中进行搅拌、过滤,得到耐高温的防锈剂。

[0024]

可选的,步骤s2中的改性方法包括以下步骤,

[0025]

将乙二胺四乙酸二钠和s1的混合物进行超声分散后、在300-600℃下加热。

[0026]

可选的,所述超声分散的时间为1-2h;

[0027]

和/或,所述加热时间为12-24h。

[0028]

可选的,所述制备方法满足以下(1)-(x)中的至少一项,

[0029]

(1)所述研磨时间为10-30min;

[0030]

(2)所述过筛的筛网为50-150目;

[0031]

(3)所述混合搅拌的时间为20-60min;

[0032]

(4)所述混合搅拌的搅拌速率为20-50r/min;

[0033]

(5)所述搅拌的时间为3-8h;

[0034]

(6)所述搅拌的速率为5-30r/min;

[0035]

(7)所述过滤的滤网为300-800目。

[0036]

本发明提供的技术方案,具有如下优点,

[0037]

1.本发明提供了一种耐高温的防锈剂,包括如下重量份原料,柠檬酸20-35份;亚硫酸盐8-15份;耐高温材料2-6份;乙二胺四乙酸二钠6-9份;渗透剂2-4份;成膜剂2-4份;去离子水5-10份。本发明通过对防锈漆中的防锈剂进行改性,使得防锈漆在不加入耐高温的

材料时,也具有耐高温的效果,并且本发明的防锈剂的防锈效果要优于传统的耐高温防锈漆。

[0038]

2.本发明还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,s1:将耐高温材料粉碎研磨、过筛后加入到去离子水中;s2:然后乙二胺四乙酸二钠加入到步骤s1的混合物中进行改性,得到改性后的耐高温溶液;s3:将柠檬酸、亚硫酸盐加入到步骤s2的耐高温溶液中混合搅拌;s4:将渗透剂、成膜剂加入到步骤s3的溶液中进行搅拌、过滤,得到耐高温的防锈剂。本发明制备防锈剂的方法,通过采用乙二胺四乙酸二钠对耐高温材料进行改性,进一步提高了耐高温材料的耐高温性能,使得制备出的耐高温防锈剂相比于传统的防锈漆,具有更加优异的防锈效果。

具体实施方式

[0039]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0040]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0041]

实施例1

[0042]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0043]

30kg柠檬酸,10kg亚硫酸锌,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0044]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0045]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0046]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0047]

s3:将30kg柠檬酸、10kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0048]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0049]

实施例2

[0050]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0051]

30kg柠檬酸,10kg亚硫酸锌,5kg耐高温材料(由2kg氮化硅和3kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0052]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0053]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0054]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在

500℃下加热20h,得到改性后的耐高温溶液;

[0055]

s3:将30kg柠檬酸、10kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0056]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0057]

实施例3

[0058]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0059]

30kg柠檬酸,10kg亚硫酸钠,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg乙烯醚,3kg丁二烯树脂成膜剂,8kg去离子水。

[0060]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0061]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0062]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0063]

s3:将30kg柠檬酸、10kg亚硫酸钠加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0064]

s4:将3kg乙烯醚、3kg丁二烯树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0065]

实施例4

[0066]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0067]

30kg柠檬酸,10kg亚硫酸钾,5kg耐高温材料(由3kg氮化硼和2kg碳化硅组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0068]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0069]

s1:将5kg耐高温材料(由3kg氮化硼和2kg碳化硅组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0070]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0071]

s3:将30kg柠檬酸、10kg亚硫酸钾加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0072]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0073]

实施例5

[0074]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0075]

35kg柠檬酸,8kg亚硫酸锌,6kg耐高温材料(由3kg氮化硅和3kg碳化硼组成),6kg乙二胺四乙酸二钠,4kg改性蓖麻油,2kg丙烯酸树脂成膜剂,10kg去离子水。

[0076]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0077]

s1:将6kg耐高温材料(由3kg氮化硅和3kg碳化硼组成)粉碎研磨20min、过100目筛后加入到10kg去离子水中;

[0078]

s2:然后6kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在

500℃下加热20h,得到改性后的耐高温溶液;

[0079]

s3:将35kg柠檬酸、8kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0080]

s4:将4kg改性蓖麻油、2kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0081]

实施例6

[0082]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0083]

20kg柠檬酸,15kg亚硫酸锌,2kg耐高温材料(由1kg氮化硅和1kg碳化硼组成),9kg乙二胺四乙酸二钠,2kg改性蓖麻油,4kg丙烯酸树脂成膜剂,5kg去离子水。

[0084]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0085]

s1:将2kg耐高温材料(由1kg氮化硅和1kg碳化硼组成)粉碎研磨20min、过100目筛后加入到5kg去离子水中;

[0086]

s2:然后9kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0087]

s3:将20kg柠檬酸、15kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0088]

s4:将2kg改性蓖麻油、4kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0089]

实施例7

[0090]

本实施例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0091]

30kg柠檬酸,10kg亚硫酸锌,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0092]

本实施例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0093]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0094]

s2:将30kg柠檬酸、10kg亚硫酸锌、8kg乙二胺四乙酸二钠加入到步骤s1的混合物中混合搅拌50min,搅拌速率为30r/min;

[0095]

s3:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s2的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0096]

对比例1

[0097]

本对比例提供了一种水性耐高温阻燃防锈漆的生产方法

[0098]

将30kg硅丙乳液,16kg水,0.4kg聚丙烯酸钠,0.2kg六偏磷酸钠,0.2kg防霉杀菌剂,0.3kg防锈剂,2kg醇酯十二,1.5kg三乙醇胺,6kg阻燃剂,4kg三聚磷酸铝,9kg钛石粉,9kg磁铁粉,4kg云母粉,9kg偏硼酸钡,4kg硅溶胶,4kg硅酸钾,0.2kg消泡剂0.2kg流平剂0.2,通过物理方法混合、搅拌、去杂,得到水性耐高温阻燃防锈漆。

[0099]

对比例2

[0100]

本对比例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0101]

50kg柠檬酸,10kg亚硫酸锌,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0102]

本对比例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0103]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0104]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0105]

s3:将50kg柠檬酸、10kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0106]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0107]

对比例3

[0108]

本对比例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0109]

30kg柠檬酸,20kg亚硫酸锌,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0110]

本对比例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0111]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0112]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0113]

s3:将30kg柠檬酸、20kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0114]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0115]

对比例4

[0116]

本对比例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0117]

30kg柠檬酸,10kg亚硫酸锌,10kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),8kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0118]

本对比例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0119]

s1:将10kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0120]

s2:然后8kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0121]

s3:将30kg柠檬酸、10kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0122]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0123]

对比例5

[0124]

本对比例提供了一种耐高温的防锈剂,包括如下重量的原料,

[0125]

30kg柠檬酸,10kg亚硫酸锌,5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成),20kg乙二胺四乙酸二钠,3kg改性蓖麻油,3kg丙烯酸树脂成膜剂,8kg去离子水。

[0126]

本对比例还提供了一种耐高温的防锈剂的制备方法,包括以下步骤,

[0127]

s1:将5kg耐高温材料(由3kg氮化硅和2kg碳化硼组成)粉碎研磨20min、过100目筛后加入到8kg去离子水中;

[0128]

s2:然后20kg乙二胺四乙酸二钠加入到步骤s1的混合物中进行超声分散1h后、在500℃下加热20h,得到改性后的耐高温溶液;

[0129]

s3:将30kg柠檬酸、10kg亚硫酸锌加入到步骤s2的耐高温溶液中混合搅拌50min,搅拌速率为30r/min;

[0130]

s4:将3kg改性蓖麻油、3kg丙烯酸树脂成膜剂加入到步骤s3的溶液中进行搅拌5h(搅拌速率为20r/min)、过滤(滤网为500目),得到耐高温的防锈剂。

[0131]

测试例1

[0132]

将实施例1-7和对比例1-5制备防锈剂或防锈漆进行耐高温测试,

[0133]

耐高温测试方法包括:将60块同样大小、q235b材质的钢板分别置于实施例1-7和对比例1-5制备的防锈剂或防锈漆中浸泡5min,实施例1-7和对比例1-5都有4块钢板表面存在防锈剂或防锈漆,然后进行标号,实施例1的钢板标号为a1,a2,a3,a4,实施例2的标号为b1,b2,b3,b4,实施例3的标号为c1,c2,c3,c4,实施例4的标号为d1,d2,d3,d4,实施例5的标号为e1,e2,e3,e4,实施例6的标号为f1,f2,f3,f4,实施例7的标号为g1,g2,g3,g4,对比例1的标号为h1,h2,h3,h4,对比例2的标号为i1,i2,i3,i4,对比例3的标号为j1,j2,j3,j4,对比例4的标号为k1,k2,k3,k4,对比例5的标号为l1,l2,l3,l4。将实施例1-7和对比例1-5标号尾号为1的钢板置于25℃下进行腐蚀,将实施例1-7和对比例1-5标号尾号为2置于100℃下进行腐蚀30d,将实施例1-7和对比例1-5标号尾号为3置于200℃下进行腐蚀30d,将实施例1-7和对比例1-5标号尾号为4置于300℃下进行腐蚀30d。观察钢板是否出现明显的起锈。记录实施例1-7和对比例1-5都在哪些温度下起锈。

[0134]

腐蚀的方法为:除环境温度外,腐蚀方法采用专利文献号为cn1235031c公开的加速腐蚀方法进行。

[0135]

具体测试结果如下:

[0136] 起锈温度实施例1无实施例2无实施例3无实施例4无实施例5无实施例6无实施例7300℃对比例1300℃对比例2200℃、300℃对比例3200℃、300℃对比例4200℃、300℃对比例5200℃、300℃

[0137]

结论:通过上述表格可以看出,本发明制备的防锈剂,在高温条件下(300℃)也能

够起到防锈效果。采用乙二胺四乙酸二钠对耐高温材料进行改性,进一步提高了耐高温材料的耐高温性能。

[0138]

测试例2

[0139]

将实施例1-7和对比例1-5制备的防锈剂或防锈漆进行抗腐蚀测试,

[0140]

抗腐蚀测试方法包括:将12块同样大小、q235b材质的钢板分别置于实施例1-7和对比例1-5制备的防锈剂或防锈漆中浸泡5min,然后模拟实验室加速腐蚀的方法进行加速腐蚀。记录钢板开始腐蚀的时间。

[0141]

实验室加速腐蚀的方法为:采用专利文献号为cn1235031c公开的加速腐蚀方法进行。

[0142]

钢板开始腐蚀时间标准为钢板上出现明显的起锈为钢板开始腐蚀的时间。

[0143]

具体测试结果如下:

[0144] 钢板开始腐蚀的时间(d)实施例160实施例258实施例353实施例455实施例551实施例656实施例748对比例145对比例243对比例341对比例442对比例543

[0145]

结论:通过上述表格,可以看出,本发明提供的防锈剂,相比现有技术中的防锈效果,有了明显的提高,并且通过采用乙二胺四乙酸二钠对耐高温材料进行改性,制备出的耐高温防锈剂相比于传统的防锈漆,具有更加优异的防锈效果。

[0146]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1