一种凹版印刷耐蒸煮水性聚氨酯油墨及其制备方法与流程

1.本发明涉及油墨技术领域,尤其是涉及一种凹版印刷耐蒸煮水性聚氨酯油墨及其制备方法。

背景技术:

2.我国软包装技术发展迅速,水平不断提高,制作的软包装材料款式多样,其中复合软包装材料现已成为国内较成熟的主要包装材料之一。如使用的薄膜基材就有pet、bopp、vmpet、vmcpp、pe、cpp和al等,软包装的趋势向着高阻隔性和耐高温蒸煮性的方向发展,特别是食品、药品等的外用软包装材料,更要求有高温杀毒、环保卫生等高性能,这样就要求有符合如此高性能条件的适用于高温耐蒸煮的油墨与之相配套。

3.长期以来凹印凭着印刷速率快、生产效率高和印品质量好等独特优势,在食品软包装领域占据半壁江山。凹版印刷简称凹印,是四大印刷方式的一种印刷方式。凹版印刷是一种直接的印刷方法,它将凹版凹坑中所含的油墨直接压印到承印物上,所印画的浓淡层次是由凹坑的大小及深浅决定的,如果凹坑较深,则含的油墨较多,压印后承印物上留下的墨层就较厚;相反如果凹坑较浅,则含的油墨就较少,压印后承印物上留下的膜层就较薄。凹版印刷以颜色鲜艳、饱和度高、印刷耐印率高、印品质量稳定、印刷速度快等优点在印刷包装及图文出版领域占据及其重要的地位。但是凹版印刷也存在一定缺陷,凹版印刷技术中采用的油墨使用的溶剂为有机溶剂,对人体环境造成污染。于是研究人员在溶剂型凹版印刷油墨中开发出了水性凹版印刷油墨,但是凹印水性油墨通常耐蒸煮性能较差,软包装在加热之后油墨容易从软包装表面脱落,造成软包装图面承印文字和图案模糊。

4.例如中国专利公开号cn110016251公开了一种水性凹印油墨,包括羧酸型水性聚氨酯乳液、水性分散剂、基材润湿剂、颜料、乙酸丁酸纤维素、乙醇、消泡剂和水。此专利技术方案中的油墨在高温蒸煮环境中极易从塑料软包装表面脱离。

技术实现要素:

5.本发明是为了克服以上现有技术问题,提供一种凹版印刷耐蒸煮水性聚氨酯油墨。

6.本发明还提供了一种凹版印刷耐蒸煮水性聚氨酯油墨的制备方法。

7.为了实现上述目的,本发明采用以下技术方案:一种凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂50-60份、改性炭黑20-30份、聚丙烯酸钠分散剂1-3份、水性有机硅消泡剂1-3份、烷基磺酸钠抗静电剂0.5-1份和水40-50份。

8.本发明以水性聚氨酯作为油墨的连接料,溶剂为水,替代传统的有机溶剂,无溶剂挥发,绿色环保,尤其是油墨作凹印刷在软包装表面,不会对人体健康造成危害。以改性炭黑作为油墨的颜料,聚丙烯酸钠作为分散剂,水性有机硅作为消泡剂,烷基磺酸钠作为抗静电剂,得到的油墨具有良好的抗剥落强度和抗静电性能。

9.作为优选,所述改性炭黑的制备方法包括以下步骤:1)将炭黑加入硝酸水溶液中,搅拌进行氧化反应,经过过滤分离、水洗后,置于烘箱中干燥,得到氧化改性炭黑;2)将环氧硅烷偶联剂加入乙醇与水的混合溶液中,加热搅拌,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,加热搅拌,得到偶联剂改性炭黑;3)将海藻酸钠加入去离子水中搅拌溶解配制成海藻酸钠溶液,加入氢氧化钠催化剂,加热至100-110℃,然后加入偶联剂改性炭黑,保温反应,得到改性炭黑。

10.现有技术中炭黑一般作为水性油墨的颜料,油墨在一般的凹版印刷中能够满足印刷要求,但是在需要加热的软包装领域,如豆浆袋、盒饭外包装上,食品在加热过程中遇热后水性聚氨酯油墨极易从软包装表面脱落,造成印刷字体和图案模糊不清,一是跟本身的聚氨酯高分子结构有关,二是炭黑本身是疏水性物质,在水性聚氨酯中分散不均,容易发生团聚沉积发生沉降,大量炭黑聚集在油墨的底层,从而导致底层聚氨酯连接料减少,造成油墨与软包装粘结强度降低,在高温蒸煮过程中油墨从软包装表面脱离,出现掉色现象。传统一般解决方法为在油墨中添加分散剂提高油墨的分散性能,但是凹版印刷只通过添加分散剂对炭黑在油墨中的分散性能提高有限。本发明一方面在水性聚氨酯油墨中添加聚丙烯酸钠分散剂辅助提高炭黑的分散性能,另一方面对炭黑进行改性处理,先使用硝酸对炭黑进行氧化处理,是炭黑表面负载亲水性的羟基和羧基等亲水活性基团,然后利用环氧基硅烷偶联剂的硅氧键与炭黑表面的羟基发生脱水缩合反应,从而将环氧硅烷偶联剂接枝到炭黑表面,使炭黑表面负载环氧基团,然后环氧基团与海藻酸钠上的羟基发生开环反应,从而将海藻酸钠接枝到颜料炭黑表面,从而使炭黑表面负载-coo-,在静电排斥力作用下,炭黑与炭黑粒子之间发生相互排斥,从而阻止炭黑的团聚沉降,分散均匀,使油墨与软包装接触面之间的聚氨酯粘结料增多,提高油墨与软包装的粘结强度,在高温蒸煮后油墨仍然粘结在包装表面,不出现掉色现象。

11.作为优选,所述步骤1)中氧化反应时间控制在7-8.5h。

12.本发明团队进行深入研究发现,油墨的光泽度和耐蒸煮性能与硝酸对炭黑的氧化时间有密切联系,这是因为硝酸对炭黑的氧化时间长短与炭黑表面羟基官能团的量有关,氧化时间越长炭黑表面的羟基越多,从而表面接枝的海藻酸钠越多,炭黑表面荷负电性越强,炭黑在油墨中分散越均匀,耐蒸煮性能就越好。但是氧化时间过长会造成炭黑表面负载过多羟基,从而表面接枝过量的海藻酸钠,炭黑表面接枝的海藻酸钠量过多会降低油墨的光泽,对油墨性能造成不利影响。氧化时间过短则会造成炭黑表面负载海藻酸钠量过少,电斥作用弱,影响炭黑在油墨中的分散。所以控制本发明硝酸对炭黑的氧化时间至关重要,本发明控制氧化时间在合理的范围内能够同时保证油墨既具有良好的耐蒸煮性能,又具有良好的光泽度。

13.作为优选,所述步骤2)中氧化改性炭黑与环氧硅烷偶联剂的质量比为1:0.1-0.3。

14.作为优选,所述步骤3)中海藻酸钠溶液的质量浓度为1-5%。

15.作为优选,所述步骤3)中氢氧化钠催化剂添加量为海藻酸钠溶液质量的2-3%。

16.作为优选,所述步骤3)中保温反应时间为2-5h。

17.一种凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中

以300-400r/min速率搅拌40-60min,然后加入聚丙烯酸钠分散剂和改性炭黑,以700-800r/min速率搅拌30-40min,即得。

18.因此,本发明具有如下有益效果:将海藻酸钠接枝到颜料炭黑表面,从而使炭黑表面负载-coo-,在静电排斥力作用下,炭黑与炭黑粒子之间发生相互排斥,从而阻止炭黑的团聚沉降,分散均匀,使油墨与软包装接触面之间的聚氨酯粘结料增多,提高油墨与软包装的粘结强度,在高温蒸煮后油墨仍然粘结在包装表面,不出现掉色现象。

具体实施方式

19.下面通过具体实施例,对本发明的技术方案做进一步说明。本发明中若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明均为本领域的常规方法。本发明使用的水性聚氨酯树脂由温州国仕邦高分子材料有限公司生产,型号gsb-32。

20.实施例1改性炭黑的制备方法包括以下步骤:1)将炭黑加入质量浓度为25%的硝酸水溶液中,搅拌进行氧化反应7h,经过过滤分离、水洗后,置于烘箱中50℃下干燥3h,得到氧化改性炭黑;2)将环氧硅烷偶联剂kh560加入乙醇与水的混合溶液中,乙醇与水的体积比为5:1,环氧基硅烷偶联剂添加量为混合溶液的2wt%,加热至40℃搅拌2h,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,氧化改性炭黑与环氧硅烷偶联剂的质量比为1:0.1,加热至50℃搅拌3h,得到偶联剂改性炭黑;3)将海藻酸钠加入去离子水中搅拌溶解配制成质量浓度为1%的海藻酸钠溶液,加入氢氧化钠催化剂,氢氧化钠催化剂添加量为海藻酸钠溶液质量的2%,加热至100℃,然后加入偶联剂改性炭黑,偶联剂改性炭黑与海藻酸钠的质量比为1:0.5,保温反应2h,得到改性炭黑。

21.凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂50份、改性炭黑20份、聚丙烯酸钠分散剂1份、水性有机硅消泡剂1份、烷基磺酸钠抗静电剂0.5份和水40份。

22.凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中以300r/min速率搅拌60min,然后加入聚丙烯酸钠分散剂和改性炭黑,以700r/min速率搅拌40min,即得。

23.实施例2改性炭黑的制备方法包括以下步骤:1)将炭黑加入质量浓度为25%的硝酸水溶液中,搅拌进行氧化反应8.5h,经过过滤分离、水洗后,置于烘箱中50℃下干燥3h,得到氧化改性炭黑;2)将环氧硅烷偶联剂kh560加入乙醇与水的混合溶液中,乙醇与水的体积比为5:1,环氧基硅烷偶联剂添加量为混合溶液的2wt%,加热至40℃搅拌2h,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,氧化改性炭黑与环氧硅烷偶联剂的质量比

为1:0.3,加热至50℃搅拌3h,得到偶联剂改性炭黑;3)将海藻酸钠加入去离子水中搅拌溶解配制成质量浓度为5%的海藻酸钠溶液,加入氢氧化钠催化剂,氢氧化钠催化剂添加量为海藻酸钠溶液质量的3%,加热至110℃,然后加入偶联剂改性炭黑,偶联剂改性炭黑与海藻酸钠的质量比为1:0.5,保温反应5h,得到改性炭黑。

24.凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂60份、改性炭黑30份、聚丙烯酸钠分散剂3份、水性有机硅消泡剂3份、烷基磺酸钠抗静电剂1份和水50份。

25.凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中以400r/min速率搅拌40min,然后加入聚丙烯酸钠分散剂和改性炭黑,以800r/min速率搅拌30min,即得。

26.实施例3改性炭黑的制备方法包括以下步骤:1)将炭黑加入质量浓度为25%的硝酸水溶液中,搅拌进行氧化反应7.5h,经过过滤分离、水洗后,置于烘箱中50℃下干燥3h,得到氧化改性炭黑;2)将环氧硅烷偶联剂kh560加入乙醇与水的混合溶液中,乙醇与水的体积比为5:1,环氧基硅烷偶联剂添加量为混合溶液的2wt%,加热至40℃搅拌2h,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,氧化改性炭黑与环氧硅烷偶联剂的质量比为1:0.15,加热至50℃搅拌3h,得到偶联剂改性炭黑;3)将海藻酸钠加入去离子水中搅拌溶解配制成质量浓度为2%的海藻酸钠溶液,加入氢氧化钠催化剂,氢氧化钠催化剂添加量为海藻酸钠溶液质量的2.5%,加热至105℃,然后加入偶联剂改性炭黑,偶联剂改性炭黑与海藻酸钠的质量比为1:0.5,保温反应3h,得到改性炭黑。

27.凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂52份、改性炭黑23份、聚丙烯酸钠分散剂2份、水性有机硅消泡剂2份、烷基磺酸钠抗静电剂0.8份和水43份。

28.凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中以350r/min速率搅拌50min,然后加入聚丙烯酸钠分散剂和改性炭黑,以750r/min速率搅拌35min,即得。

29.实施例4改性炭黑的制备方法包括以下步骤:1)将炭黑加入质量浓度为25%的硝酸水溶液中,搅拌进行氧化反应8h,经过过滤分离、水洗后,置于烘箱中50℃下干燥3h,得到氧化改性炭黑;2)将环氧硅烷偶联剂kh560加入乙醇与水的混合溶液中,乙醇与水的体积比为5:1,环氧基硅烷偶联剂添加量为混合溶液的2wt%,加热至40℃搅拌2h,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,氧化改性炭黑与环氧硅烷偶联剂的质量比为1:0.25,加热至50℃搅拌3h,得到偶联剂改性炭黑;

3)将海藻酸钠加入去离子水中搅拌溶解配制成质量浓度为4%的海藻酸钠溶液,加入氢氧化钠催化剂,氢氧化钠催化剂添加量为海藻酸钠溶液质量的2.5%,加热至105℃,然后加入偶联剂改性炭黑,偶联剂改性炭黑与海藻酸钠的质量比为1:0.5,保温反应4h,得到改性炭黑。

30.凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂58份、改性炭黑27份、聚丙烯酸钠分散剂2份、水性有机硅消泡剂2份、烷基磺酸钠抗静电剂0.8份和水47份。

31.凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中以350r/min速率搅拌50min,然后加入聚丙烯酸钠分散剂和改性炭黑,以750r/min速率搅拌35min,即得。

32.实施例5改性炭黑的制备方法包括以下步骤:1)将炭黑加入质量浓度为25%的硝酸水溶液中,搅拌进行氧化反应8h,经过过滤分离、水洗后,置于烘箱中50℃下干燥3h,得到氧化改性炭黑;2)将环氧硅烷偶联剂kh560加入乙醇与水的混合溶液中,乙醇与水的体积比为5:1,环氧基硅烷偶联剂添加量为混合溶液的2wt%,加热至40℃搅拌2h,得到硅烷偶联剂水解液,将氧化改性炭黑加入硅烷偶联剂水解液中,氧化改性炭黑与环氧硅烷偶联剂的质量比为1:0.2,加热至50℃搅拌3h,得到偶联剂改性炭黑;3)将海藻酸钠加入去离子水中搅拌溶解配制成质量浓度为3%的海藻酸钠溶液,加入氢氧化钠催化剂,氢氧化钠催化剂添加量为海藻酸钠溶液质量的2.5%,加热至105℃,然后加入偶联剂改性炭黑,偶联剂改性炭黑与海藻酸钠的质量比为1:0.5,保温反应3h,得到改性炭黑。

33.凹版印刷耐蒸煮水性聚氨酯油墨,包括按重量份计的下述组分:水性聚氨酯树脂55份、改性炭黑25份、聚丙烯酸钠分散剂2份、水性有机硅消泡剂2份、烷基磺酸钠抗静电剂0.8份和水45份。

34.凹版印刷耐蒸煮水性聚氨酯油墨的制备方法,包括以下步骤:将水性聚氨酯树脂、水性有机硅消泡剂、烷基磺酸钠抗静电剂和水加入搅拌釜中以350r/min速率搅拌45min,然后加入聚丙烯酸钠分散剂和改性炭黑,以750r/min速率搅拌35min,即得。

35.对比例1:对比例1与实施例1的区别在于炭黑未经过改性处理。

36.对比例2对比例2与实施例1的区别在于改性炭黑制备过程中炭黑经过硝酸氧化时间调整为6h。

37.对比例3对比例3与实施例1的区别在于改性炭黑制备过程中炭黑经过硝酸氧化时间调整为9h。

38.性能测试:

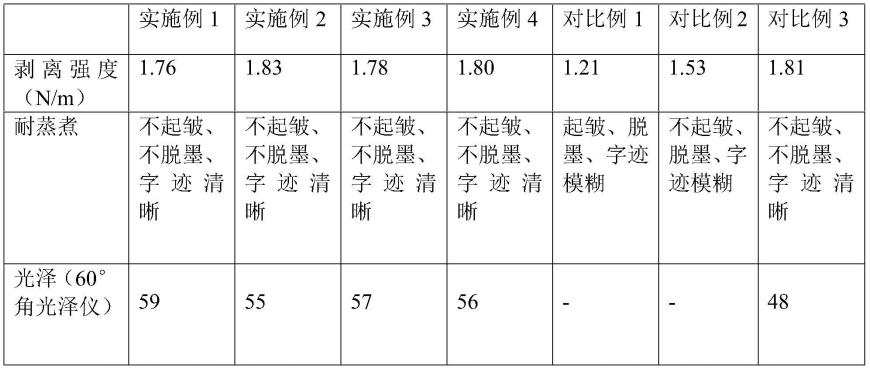

1实施例1-4和对比例1-3水性聚氨酯油墨印刷在pet薄膜上,进行纵向90

°

剥离测试,测试结果如下表。

39.2耐蒸煮性能将制得的油墨印刷在pet薄膜上,然后置于100℃的水中蒸煮60min,冷却后,观察薄膜表面是否起皱、掉墨、字迹是否清晰可见。

40.3光泽度测试:光泽测试按照gb/t13217.2-2009方法测试,测试结果如下表。

41.尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出于描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1