一种高性能磁钢粘接环氧胶及其制备方法与流程

1.本发明涉及胶粘剂领域,尤其涉及一种高性能磁钢粘接环氧胶及其制备方法。

背景技术:

2.随着现代科学技术的飞速发展,对各种电子电器设备的工作稳定性和安全性提出了较高的要求,对电机性能的要求也越来越高,许多电机需要在高温下运行,因此对电机用胶粘剂耐热性能的优劣也越来越重视。磁钢胶粘剂的热稳定性对电机在高温、高速运转下的安全和稳定性有着直接的影响,必须在较高温度下保持胶体的完整性和粘接性,同时具有很好的韧性,,才能保证电机整体的安全运行,高速旋转时不能脱胶。

3.对于磁钢的粘接,行业里这些年来用过许多种类的胶,大致可以分为丙烯酸胶、聚氨酯胶、厌氧胶、环氧胶等几个大类。

4.丙烯酸胶虽然粘接时间快,但是粘接强度较差,耐久性也较差,时间长磁钢会脱落,而且与无机胶一样均属于脆性粘接剂。使用这些胶时通常还需要在磁钢上装螺丝、支架等辅助固定手段,以提高电机的使用稳定性。聚氨酯胶粘剂对应用环境的要求较高,可操作性较差,耐盐雾、水和高温等环境腐蚀性的能力较差。厌氧胶具有快速固化、粘结强度高等特性,但也存在耐温、高速运转耐冲击性、耐环测方面性能较差的问题。乐泰326单组份厌氧结构胶是市场上知名度较高的厌氧型磁瓦胶,也存在上述的问题,-40℃下低温强度下降非常明显,而且价格非常高,粘度高操作性能并不是很理想。

5.环氧树脂胶粘剂自生具有对钢材粘接强度高、耐环境腐蚀性好、硬度和tg高、吸水率低等优点,一直是磁钢粘接胶研究的首选之一。早期的磁钢粘接用环氧胶使用羧基丁氰橡胶(ctbn)增韧环氧双组份胶,但是含有溶剂,不够环保。当前的环氧磁钢粘接胶已经朝着无溶剂化方向发展,并且对粘接强度、抗冲击强度、高低温情况下的性能保持率都有了更高的要求,因此迫切需要胶粘剂厂家研发出性能更强劲的产品。

技术实现要素:

6.本发明的目的在于提供提供一种高tg、高粘接强度的磁钢粘接环氧胶及其制备方法。

7.为实现上述的目的,本发明采用如下的技术方案:

8.一种高性能磁钢粘接环氧胶,包括树脂组份和固化剂组份,所述树脂组份和固化剂组份按重量份配比为:0.9:1~1.1:1;其中,所述树脂组份包括以下组分:

9.环氧树脂i,所述环氧树脂i为双酚a型、双酚f型、环烃型、酚醛型等类型环氧树脂之一种或几种的混合物,且每种环氧的每个分子结构中平均含有2个环氧基;其用量范围为树脂组份的1%~60%;最佳范围为10%~60%。

10.环氧树脂ii,所述环氧树脂ii为多官能团环氧树脂中的一种或几种的混合物,且每种环氧的每个分子结构中平均含有3个及以上的环氧基;其用量范围为树脂组份的1%~60%;,最佳范围为10%~60%,优选间氨基苯酚三官能团环氧树脂(afg-90),因其具有较

低的粘度易于分散。

11.环氧树脂ⅲ,所述环氧树脂ⅲ为增韧改性的环氧树脂,每个分子结构中的环氧当量在150~800范围内;其用量范围为树脂组份的1%~40%;最佳范围为5%~35%,优选聚氨酯改性环氧树脂,因其含有的互穿网络结构能提供更好的抗冲击性能。。

12.填料i,其用量范围为树脂组份的1%~50%;最佳范围为10%~40%。

13.偶联剂i,其用量范围为树脂组份的2%~4%;

14.消泡剂,其用量范围为树脂组份的2%~4%;

15.所述固化剂组份,按质量分数包括以下组份:

16.固化剂i,所述固化剂i为增韧改性胺固化剂,且具有150~250的活泼氢当量,其用量范围为固化剂组分的5%~50%;

17.固化剂ii,所述固化剂ii为改性耐高温芳香胺固化剂,且具有30~150的活泼氢当量;其用量范围为固化剂组分的5%~50%

18.填料ii,其用量范围为固化剂组分的1%~50%;

19.偶联剂ii,其用量范围为固化剂组分的2%~4%。

20.优选的,所述环氧树脂ⅲ为橡胶改性环氧树脂、聚氨酯改性环氧树脂、粒子改性环氧树脂中的一种或几种的混合物。

21.进一步的,所述固化剂i由以下方法制得:

22.a.先用一定量比例的二聚酸(da)和环氧氯丙烷(ech),在催化剂存在下60℃真空反应1.5h,得到氯醇酯中间体;

23.b.将氯醇酯中间体在环化反应温度下,缓慢滴加naoh溶液,滴加结束后维持反应4h,得到二聚酸环氧dadge粗制品后,用甲苯进行萃取,静置,去除盐碱液,水洗中和至ph=7,再对油相减压蒸馏脱除过量的环氧氯丙烷(ech)及甲苯,得到二聚酸改性环氧(dadge)产物;c.在氮气保护下,将一定比例的二聚酸改性环氧(dadge)缓慢滴加至ipda中,并保温反应一定时间,至胺值稳定,胺化反应结束,得到二聚酸增韧改性固化剂。

24.由于二聚酸本身具有很好的粘接性和较软的分子结构,因此上述合成的固化剂i具有良好附着力和耐低温性能。

25.所述固化剂ii由以下方法制得:

26.d.将一定量的二氨基二苯甲烷(ddm)、二苯甲烷双马来酰亚胺(bdm)、二氯乙烷加入到容器中,在氮气保护下升温至65℃搅拌溶解,并保温反应3h;

27.e.用薄层层析法检测反应终点(展开剂:丙酮/石油醚体积比为1:1),当bdm的点消失后,即可得到反应终点;

28.f.反应完之后减压蒸馏,将产物用无水乙醇洗涤并索氏提取24h,之后70℃真空干燥12h制得。

29.由于固化剂ii成品分子结构中拥有大量的刚性苯环,因此使用该固化剂形成的固化物具有很高的tg,带来的优良的耐热性能。

30.优选的,所述填料i包括石棉、氧化铝、高岭土、炭黑、石墨、硅微粉、微硅粉、硅酸钙、硅藻土、氧化镁、氧化钛、氢氧化镁、氢氧化铝、石英粉、碳酸钙、碳酸镁、重晶石、云母、黏土中的一种或几种的混合物,d50粒径范围为5~500微米。

31.优选的,所述偶联剂i为,3-(2,3-环氧丙氧)丙基三甲氧基硅烷。

32.优选的,所述填料ii包括石棉、氧化铝、高岭土、炭黑、石墨、硅微粉、微硅粉、硅酸钙、硅藻土、氧化镁、氧化钛、氢氧化镁、氢氧化铝、石英粉、碳酸钙、碳酸镁、重晶石、云母、黏土中的一种或几种的混合物,d50粒径范围为5~500微米。优选的,所述偶联剂ii为γ-氨丙基三乙氧基硅烷。

33.优选的,所述消泡剂为有机硅类消泡剂或丙烯酸酯类消泡剂中的一种或几种混合使用。

34.本发明还提供了一种制备上述高性能磁钢粘接环氧胶的方法,包括:

35.树脂组份制作方法:各成分按比例加入动力混合机中加热至60℃,在适当的公转和自转速度下真空分散1~2小时后出料包装;

36.固化剂组份制作方法:各成分按比例加入动力混合机中加热至60℃,在适当的公转和自转速度下真空分散1~2小时后出料包装:

37.使用时将树脂组份和固化剂组份按比例混合搅拌均匀即可。

38.本发明开发了一种双组份环氧树脂胶粘剂,用于粘接电机磁钢片;本发明的环氧胶粘剂具备具有良好的操作性能,能立面施胶;固化后具有很强的粘接强度、具有很好的抗震动和冲击性能,在-40℃~180℃工作范围内,上述性能都要有足够的保持度,有良好的存储稳定性。要能保证一年的存储稳定性。

39.本发明中使用二聚酸聚酰胺固化剂和芳香胺固化剂,来分别提供良好的附着力和更高的tg点,并且使用适当填料来提高其相容性,采用本发明方法制得的产品,tg高达192℃时仍有24mpa的剪切强度。

具体实施方式

40.下面将结合本发明的实施例对本发明实施例中的技术方案进行清楚、完整地描述,但不构成对本发明保护范围的限制。

41.本发明提供一种高性能磁钢粘接环氧胶,包括树脂组份和固化剂组份,树脂组份和固化剂组份按重量份配比为:0.9:1~1.1:1;其中,

42.树脂组份中含有:

43.a、环氧树脂i:所述环氧树脂为双酚a型、双酚f型、环烃型、酚醛型等类型环氧树脂之一种或几种的混合物,且每种环氧的每个分子结构中平均含有2个环氧基。其用量范围为树脂组份的1%~60%,最佳范围为10%~60%。

44.b、环氧树脂ⅱ:所述环氧树脂为多官能团环氧树脂,可以是一种或几种的混合物,且每种环氧的每个分子结构中平均含有3个及以上的环氧基。其用量范围为树脂组份的1%~60%,最佳范围为10%~60%。

45.c、环氧树脂ⅲ:为增韧改性的环氧树脂,如橡胶改性环氧树脂、聚氨酯改性环氧树脂、粒子改性环氧树脂等的一种或几种的混合物,且每个分子结构中的环氧当量在150~800范围内。其用量范围为树脂组份的1%~40%,最佳范围为5%~35%。

46.d、填料,包括石棉、氧化铝、高岭土、炭黑、石墨、硅微粉、微硅粉、硅酸钙、硅藻土、氧化镁、氧化钛、氢氧化镁、氢氧化铝、石英粉、碳酸钙、碳酸镁、重晶石、云母、黏土中的一种或几种的混合物,d50粒径范围为5~500微米。其用量范围为树脂组份的1%~50%,最佳范围为10%~40%。

47.e、偶联剂,3-(2,3-环氧丙氧)丙基三甲氧基硅烷(wd-60)。其用量范围为树脂组份的2%~4%。

48.f、消泡剂:有机硅类消泡剂或丙烯酸酯类消泡剂,一种或几种混合使用。其用量范围为树脂组份的2%~4%。

49.树脂组份制作工艺为,将各物料按计量加入行星搅拌釜中,打开分散盘和搅拌,搅拌转速25~30hz,分散转速控制到15~20hz。搅拌20分钟后清釜一次,将搅拌杆、分散盘或釜壁上的未搅匀物质清理到釜中。然后再次打开分散和搅拌,搅拌转速25~30hz,分散转速控制到15~20hz,逐步开大真空直至真空度控制在-0.08~-0.1mpa,保压搅拌1.5~2h左右出料即可。

50.固化剂组分中含有:

51.a、固化剂i:增韧改性胺固化剂,且具有150~250的活泼氢当量。其用量范围为固化剂组分的5%~50%,最佳范围为15%~25%。

52.b、固化剂ii:改性耐高温芳香胺固化剂,且具有30~150的活泼氢当量。其用量范围为固化剂组分的5%~50%,最佳范围为15%~25%。

53.c、填料i:包括石棉、氧化铝、高岭土、炭黑、石墨、硅微粉、微硅粉、硅酸钙、硅藻土、氧化镁、氧化钛、氢氧化镁、氢氧化铝、石英粉、碳酸钙、碳酸镁、重晶石、云母、黏土中的一种或几种的混合物,d50粒径范围为5~500微米。优选轻质纳米碳酸钙。其用量范围为固化剂组分的1%~50%,最佳范围为10%~80%,最佳范围为20%~70%。

54.d、偶联剂,γ-氨丙基三乙氧基硅烷。其用量范围为固化剂组分的2%~4%。

55.固化剂组分制作工艺为,将各物料按计量加入行星搅拌釜中,打开分散盘和搅拌,搅拌转速25~30hz,分散转速控制到15~20hz。搅拌20分钟后清釜一次,将搅拌杆、分散盘或釜壁上的未搅匀物质清理到釜中。然后再次打开分散和搅拌,搅拌转速25~30hz,分散转速控制到15~20hz,逐步开大真空直至真空度控制在-0.08~-0.1mpa,保压搅拌1.5~2h左右出料即可。

56.按上述实施方法制作的双组份环氧胶,具有下述优秀性能:粘接强度高、耐冷热冲击性能好、抗震动性能好。

57.下述实施例中用到的主要原料牌号如下:

58.双酚f型环氧树脂:862环氧树脂,壳牌

59.双酚a型环氧树脂:128环氧树脂,南亚

60.间氨基苯酚三官能团环氧树脂:afg-90,上海华谊

61.聚氨酯增韧环氧树脂:73b,adeka

62.环氧基偶联剂:wd-60,武大

63.氨基偶联剂:wd-50,武大

64.消泡剂:6800,德谦

65.增韧固化剂i:自制

66.耐高温固化剂ii:自制

67.改性聚酰胺固化剂:广东舜天新材料科技有限公司;

68.改性芳香胺固化剂:济南朗盛新材料科技有限公司;

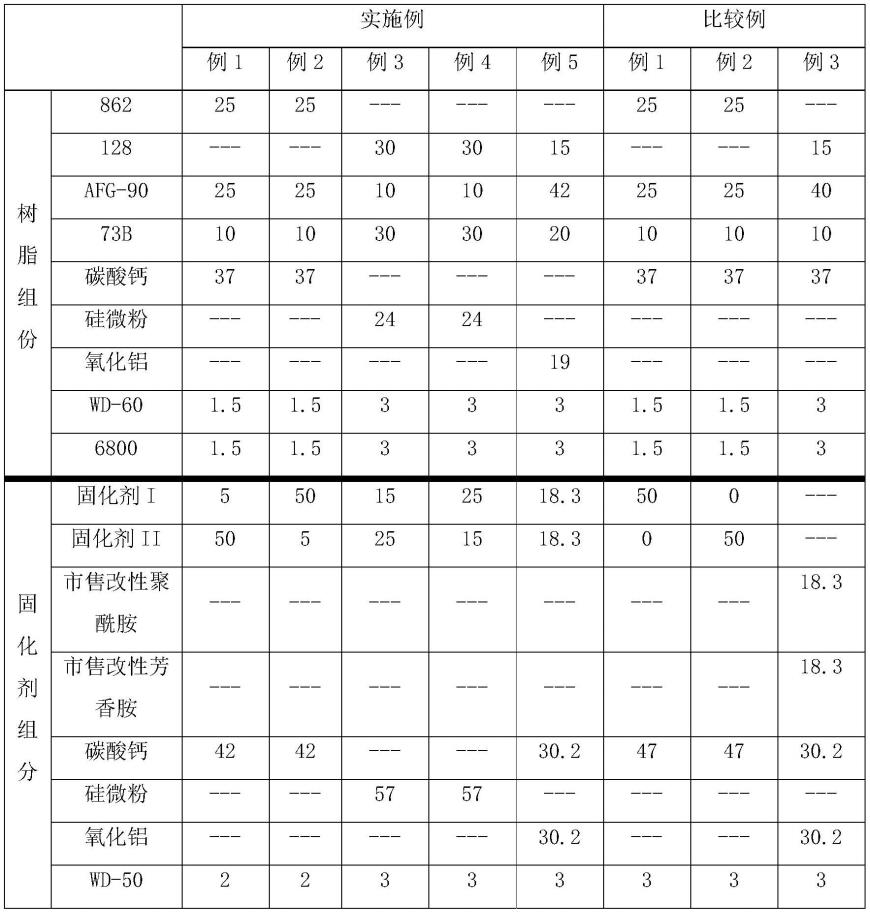

[0069][0070]

上述配比为重量份,树脂组份与固化剂组份按1:1混合,实施例和比较例中的拉剪数据,参照标准gb t 7124-2008进行测试。

[0071]

实施例和比较例中的玻璃化转变温度,使用差示扫描量热分析(dsc)测试,仪器型号为hitachi dsc 600。实施例和比较例中的电机整机测试,由电机厂商进行,具体项目及测试方法如下:

[0072]

低温试验(参照gb/t2423.1-2008):a.将电机整机放入-40℃低温箱内2h,电机处于非通电状态。然后保持在-40℃环境下测试绝缘电阻。具体判定阈值由厂家根据电机型号确定。b.为处于低温状态下的电机整机通电,检查电机能否正常空载启动。c.将电机环境恢复为常态后,将工作电压调整为额定电压,使电机工作于持续转矩、持续功率条件下,检查系统能否正常工作。

[0073]

高温试验(参照gb/t2423.2-2008):a.将电机放入85℃烤箱内2h,电机处于非通电状态。然后保持在85℃环境下检查电机轴承内油脂是否有外溢,同时复测绝缘电阻。具体判定阈值由厂家根据电机型号确定。b.将电机环境恢复为常态后,将工作电压调整为额定电压,使电机工作于持续转矩、持续功率条件下,检查系统能否正常工作。c.将电机放入85℃

烤箱内后通电,将工作电压调整为额定电压,使电机工作于持续转矩、持续功率条件下,检查驱动电机能否正常工作2h,并在2h后保持在高温条件下复测绝缘电阻。具体banding阈值由厂家根据电机型号确定。

[0074]

耐振动试验:a.耐扫频振动试验,参照gb/t18488.1-2015中5.6.4.1.1的要求设置为严酷度等级,然后按照gb/t2423.10-2008规定进行测试。b.随机振动试验,参照gb/t18488.1-2015中5.6.4.1.1的要求设置为严酷度等级,然后按照gb/t28046.3-2011规定进行测试。两种振动试验完成后,检查零部件是否损坏,紧固件是否松脱。恢复常态后,将电机工作电压设定为额定电压,驱动电机工作于持续转矩、持续功率条件下,检查电机能否正常工作。

[0075]

实施例和比较例性能对比

[0076][0077][0078]

通过实施例和比较例数据可见,按发明所介绍技术方案实施,可以获得性能优异均衡的产品,反之所得到的产品是有缺陷的。通过比较例3中的结果可知,按照本发明方法所得到的产品配方,其效果明显好于市场上普通同类产品配合后所得产品配方的效果。

[0079]

本发明涉及的高性能磁钢粘接环氧胶具有优异的产品性能,在市场同类产品对比中具有良好的竞争力。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1