一种纳米陶瓷隔热膜的制作方法

1.本发明涉及隔热膜技术领域,具体涉及一种纳米陶瓷隔热膜。

背景技术:

2.太阳膜(solar film)又叫隔热膜,而在现代太阳膜生产技术中,往往是通过真空喷镀或磁控溅射技术将铝、金、铜、银等金属制成多层至密的高隔热金属膜层。现有的一种隔热膜,通常是以基材层和金属镀层粘结而成的,这种隔热膜的金属镀层多为表面镀金属的塑料材料构成,反光较高,类似于镜面的高反光,容易造成光污染。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种可选择性反射的纳米陶瓷隔热膜。

4.本发明的目的通过下述技术方案实现:

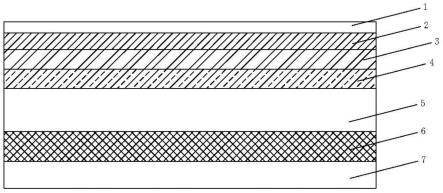

5.一种纳米陶瓷隔热膜,包括由内至外依次复合的耐磨层、第一纳米二氧化钛膜层、纳米氮化钛膜层、第二纳米二氧化钛膜层、pet基材层、透明压敏胶层以及离型膜层。

6.其中,所述第一纳米二氧化钛膜层、纳米氮化钛膜层、第二纳米二氧化钛膜层均通过磁控溅射的方式依次沉积在pet基材层的外侧。

7.其中,所述第一纳米二氧化钛膜层的厚度为20-35nm,所述纳米氮化钛膜层的厚度为30-45nm、第二纳米二氧化钛膜层的厚度为25-35nm。

8.其中,所述耐磨层为有机硅聚丙烯酸酯耐磨层,厚度为6-12μm。

9.其中,所述透明压敏胶层的厚度为7-10μm。

10.作为隔热膜的透明压敏胶层,其需要具有持久耐用的粘结能力,满足卷放存储的弯折性能,具有较好的可见光透过性,并且厚度不能太高,为此,本发明针对透明压敏胶进行改进,本发明的透明压敏胶的制备方法包括如下步骤:

11.(1)将10-20重量份的纳米二氧化硅、15-20重量份的纳米二氧化硅以及1-2重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入11.2-16.3重量份的丙烯酸丁酯、8.5-10.7重量份的丙烯酸甲酯、3.2-4.2重量份的甲基丙烯酸甲酯以及0.2-0.3重量份的过硫酸铵,升温至60-70℃并保温反应1-2h,然后加入6.1-7.1重量份的丙烯酸丁酯、3.3-5.1重量份的丙烯酸甲酯、7.8-9.3重量份的丙烯酸羟乙酯以及0.1-0.2重量份的过硫酸铵,升温至60-70℃引发聚合反应,反应1-3h,得到改性乳液;

12.(2)将23.2-25.1重量份的硫化粉末硅橡胶、10.2-12.5重量份的丙烯酸丁酯、10.5-12.1重量份的甲基丙烯酸甲酯、7.2-9.4重量份的丙烯酸羟乙酯、0.1-0.3重量份的偶氮二异丁腈和40-60重量份的醋酸乙酯,升温至50-60℃并保温反应2-3h,降温至30℃以下,然后加入15.4-18.3重量份的1,6-己二异氰酸酯以及0.05-0.1重量份的二丁基锡二月桂酸酯,升温至60-70℃,反应1-2h,然后进行旋蒸、洗涤以及干燥,得到改性有机硅橡胶;

13.(3)将改性有机硅橡胶加入至改性乳液中,加入0.02-0.03重量份的二丁基锡二月

桂酸酯,升温至60-70℃,反应1-2h,得到预聚体乳液;

14.(4)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的10-20wt%、0.1-0.5wt%以及20-30wt%。

15.所述硫化粉末硅橡胶平均粒径为160-240nm,所述纳米二氧化硅的粒径d50为10-20nm,所述纳米二氧化硅的粒径为20-40nm。

16.本发明通过自由基引发聚合反应,在纳米无机物表面包覆一层聚丙烯酸酯层,并且在表层引入可用于反应的羟基;通过自由基引发聚合反应,在硫化粉末硅橡胶包覆一层也带有羟基的聚丙烯酸酯层,并且加入过量的1,6-己二异氰酸酯进行封端,使其可以与改性乳液进行反应,形成纳米无机物-聚丙烯酸酯聚氨酯-硫化粉末硅橡胶的分散相结构,并且通过进一步与作为稀释单体的三丙烯酸丙烷三甲醇酯进行交联反应,从而形成的交联结构具有软硬相的交替性,从而提高材料的整体韧性,而硫化粉末硅橡胶的加入可以提高压敏胶的化学稳定性,也提高交联结构的内聚力稳定性,从而提高了粘结性能的持久性,最终形成具有高透光性、持粘性能、高剥离强度以及耐弯折的压敏胶,符合本发明的使用需求。

17.其中,所述pet基材层的厚度为40-100μm。

18.本发明的有益效果在于:本发明通过在pet基材层上沉积第一纳米二氧化钛膜层、纳米氮化钛膜层、第二纳米二氧化钛膜层,使得隔热膜选择性地反射大部分红外线,选择性透过可见光,从而起到隔热且降低反光的效果,并且在陶瓷层外进一步复合耐磨层,可以保护陶瓷层的刮损,提高产品的耐用性。

附图说明

19.图1是本发明的局部剖视示意图;

20.附图标记为:1-耐磨层、2-第一纳米二氧化钛膜层、3-纳米氮化钛膜层、4-第二纳米二氧化钛膜层、5-pet基材层、6-透明压敏胶层、7-离型膜层。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例及附图1对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

22.实施例1

23.一种纳米陶瓷隔热膜,包括由内至外依次复合的耐磨层1、第一纳米二氧化钛膜层2、纳米氮化钛膜层3、第二纳米二氧化钛膜层4、pet基材层5、透明压敏胶层6以及离型膜层7。

24.其中,所述第一纳米二氧化钛膜层2、纳米氮化钛膜层3、第二纳米二氧化钛膜层4均通过磁控溅射的方式依次沉积在pet基材层5的外侧。

25.其中,所述第一纳米二氧化钛膜层2的厚度为20-35nm,所述纳米氮化钛膜层3的厚度为30-45nm、第二纳米二氧化钛膜层4的厚度为25-35nm。

26.其中,所述耐磨层1为有机硅聚丙烯酸酯耐磨层1,厚度为6-12μm。

27.其中,所述透明压敏胶层6的厚度为7-10μm。

28.其中,所述pet基材层5的厚度为40-100μm。

29.实施例2

30.本实施例与实施例1的区别在于:

31.本发明的透明压敏胶的制备方法包括如下步骤:

32.(1)将15重量份的纳米二氧化硅、17.5重量份的纳米二氧化硅以及1.5重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入13.7重量份的丙烯酸丁酯、9.2重量份的丙烯酸甲酯、3.7重量份的甲基丙烯酸甲酯以及0.25重量份的过硫酸铵,升温至605℃并保温反应1.5h,然后加入6.6重量份的丙烯酸丁酯、3.7重量份的丙烯酸甲酯、8.5重量份的丙烯酸羟乙酯以及0.15重量份的过硫酸铵,升温至65℃引发聚合反应,反应2h,得到改性乳液;

33.(2)将24.1重量份的硫化粉末硅橡胶、11.3重量份的丙烯酸丁酯、11.6重量份的甲基丙烯酸甲酯、8.3重量份的丙烯酸羟乙酯、0.2重量份的偶氮二异丁腈和50重量份的醋酸乙酯,升温至55℃并保温反应2.5h,降温至30℃以下,然后加入16.8重量份的1,6-己二异氰酸酯以及0.07重量份的二丁基锡二月桂酸酯,升温至65℃,反应15h,然后进行旋蒸、洗涤以及干燥,得到改性有机硅橡胶;

34.(3)将改性有机硅橡胶加入至改性乳液中,加入0.025重量份的二丁基锡二月桂酸酯,升温至65℃,反应1.5h,得到预聚体乳液;

35.(4)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的15wt%、0.3wt%以及25wt%。

36.所述硫化粉末硅橡胶平均粒径为200nm,所述纳米二氧化硅的粒径d50为15nm,所述纳米二氧化硅的粒径为30nm。

37.实施例3

38.本实施例与实施例1的区别在于:

39.本发明的透明压敏胶的制备方法包括如下步骤:

40.(1)将10重量份的纳米二氧化硅、15重量份的纳米二氧化硅以及1重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入11.2重量份的丙烯酸丁酯、8.5重量份的丙烯酸甲酯、3.2重量份的甲基丙烯酸甲酯以及0.2重量份的过硫酸铵,升温至60℃并保温反应1h,然后加入6.1重量份的丙烯酸丁酯、3.3重量份的丙烯酸甲酯、7.8重量份的丙烯酸羟乙酯以及0.1重量份的过硫酸铵,升温至60℃引发聚合反应,反应1h,得到改性乳液;

41.(2)将23.2重量份的硫化粉末硅橡胶、10.2重量份的丙烯酸丁酯、10.5重量份的甲基丙烯酸甲酯、7.2重量份的丙烯酸羟乙酯、0.1重量份的偶氮二异丁腈和40重量份的醋酸乙酯,升温至50℃并保温反应2h,降温至30℃以下,然后加入15.4重量份的1,6-己二异氰酸酯以及0.05重量份的二丁基锡二月桂酸酯,升温至60℃,反应1h,然后进行旋蒸、洗涤以及干燥,得到改性有机硅橡胶;

42.(3)将改性有机硅橡胶加入至改性乳液中,加入0.02重量份的二丁基锡二月桂酸酯,升温至60℃,反应1h,得到预聚体乳液;

43.(4)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,

得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的10wt%、0.1wt%以及20wt%。

44.所述硫化粉末硅橡胶平均粒径为160nm,所述纳米二氧化硅的粒径d50为10nm,所述纳米二氧化硅的粒径为20nm。

45.实施例4

46.本实施例与实施例1的区别在于:

47.本发明的透明压敏胶的制备方法包括如下步骤:

48.(1)将20重量份的纳米二氧化硅、20重量份的纳米二氧化硅以及2重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入16.3重量份的丙烯酸丁酯、10.7重量份的丙烯酸甲酯、4.2重量份的甲基丙烯酸甲酯以及0.3重量份的过硫酸铵,升温至70℃并保温反应2h,然后加入7.1重量份的丙烯酸丁酯、5.1重量份的丙烯酸甲酯、9.3重量份的丙烯酸羟乙酯以及0.2重量份的过硫酸铵,升温至70℃引发聚合反应,反应3h,得到改性乳液;

49.(2)将25.1重量份的硫化粉末硅橡胶、12.5重量份的丙烯酸丁酯、12.1重量份的甲基丙烯酸甲酯、9.4重量份的丙烯酸羟乙酯、0.3重量份的偶氮二异丁腈和60重量份的醋酸乙酯,升温至60℃并保温反应3h,降温至30℃以下,然后加入18.3重量份的1,6-己二异氰酸酯以及0.1重量份的二丁基锡二月桂酸酯,升温至70℃,反应2h,然后进行旋蒸、洗涤以及干燥,得到改性有机硅橡胶;

50.(3)将改性有机硅橡胶加入至改性乳液中,加入0.03重量份的二丁基锡二月桂酸酯,升温至70℃,反应2h,得到预聚体乳液;

51.(4)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的20wt%、0.5wt%以及30wt%。

52.所述硫化粉末硅橡胶平均粒径为240nm,所述纳米二氧化硅的粒径d50为20nm,所述纳米二氧化硅的粒径为40nm。

53.对比例1

54.本对比例与实施例2的区别在于:

55.透明压敏胶的制备方法包括如下步骤:

56.(1)将15重量份的纳米二氧化硅、17.5重量份的纳米二氧化硅以及1.5重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入13.7重量份的丙烯酸丁酯、9.2重量份的丙烯酸甲酯、3.7重量份的甲基丙烯酸甲酯以及0.25重量份的过硫酸铵,升温至605℃并保温反应1.5h,然后加入6.6重量份的丙烯酸丁酯、3.7重量份的丙烯酸甲酯、8.5重量份的丙烯酸羟乙酯以及0.15重量份的过硫酸铵,升温至65℃引发聚合反应,反应2h,得到改性乳液;

57.(2)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的25wt%、0.5wt%以及30wt%。

58.所述纳米二氧化硅的粒径d50为15nm,所述纳米二氧化硅的粒径为30nm。

59.对比例2

60.本对比例与实施例2的区别在于:

61.透明压敏胶的制备方法包括如下步骤:

62.(1)将15重量份的纳米二氧化硅、17.5重量份的纳米二氧化硅以及1.5重量份的十二烷基苯磺酸钠加入至100重量份的去离子水中,搅拌均匀后,加入13.7重量份的丙烯酸丁酯、9.2重量份的丙烯酸甲酯、3.7重量份的甲基丙烯酸甲酯以及0.25重量份的过硫酸铵,升温至605℃并保温反应1.5h,然后加入6.6重量份的丙烯酸丁酯、3.7重量份的丙烯酸甲酯、8.5重量份的丙烯酸羟乙酯以及0.15重量份的过硫酸铵,升温至65℃引发聚合反应,反应2h,得到改性乳液;

63.(2)将24.1重量份的硫化粉末硅橡胶、11.3重量份的丙烯酸丁酯、11.6重量份的甲基丙烯酸甲酯、8.3重量份的丙烯酸羟乙酯、0.2重量份的偶氮二异丁腈和50重量份的醋酸乙酯,升温至55℃并保温反应2.5h,然后进行旋蒸、洗涤以及干燥,得到改性有机硅橡胶;

64.(3)在预聚体乳液中加入三丙烯酸丙烷三甲醇酯、过硫酸铵以及水,搅拌混合后,得到涂布胶,将涂布胶涂布在pet基材上,进行热固化,即得到所述透明压敏胶,所述稀释单体、过硫酸铵以及水的加入量依次为预聚体乳液的15wt%、0.3wt%以及25wt%。

65.所述硫化粉末硅橡胶平均粒径为200nm,所述纳米二氧化硅的粒径d50为15nm,所述纳米二氧化硅的粒径为30nm。

66.对实施例1和对比例1-2的透明压敏胶层进行性能测试,测试项目标准以及结果如下:

67.初粘性:gb/t4852-2002

68.持粘性:gb/t4851-2014(垂直标准钢板)

69.180

°

剥离强度:gb/t2792-2014

70.断裂伸长率:gb/t7753-1987

71.按照gb/t4852-2002、gb/t4851-2014(垂直标准钢板)、gb/t2792-2014以及gb/t7753-1987对实施例1和对比例1-2的压敏胶层分别进行初粘性、持粘性、180

°

剥离强度以及断裂伸长率进行性能测试,测试结果如下表:

[0072][0073]

由实施例1、对比例1和对比例2的对比可知,仅采用纳米无机物改性的压敏胶虽然具有较高的剥离强度以及初粘性,但是在持粘性以及韧性上的表现均比较一般,采用纳米无机物和硫化粉末硅橡胶进行简单共混改性的压敏胶由于交联性弱,没有形成连续的交联结构,因此在各项性能表现上均有明显的下降,本发明通过异氰酸酯进行桥接实现了纳米无机物以及硫化粉末橡胶的共同改性,协同配合,从而具有较好的性能表现。

[0074]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1