一种油墨和彩色光伏组件的制作方法

1.本技术属于太阳能电池技术领域,具体地,涉及一种油墨和彩色光伏组件。

背景技术:

2.光伏组件作为一个光能接受和转换的工具,经过长期的技术更新和迭代,已经具有很高的效率,在大规模的地面电站中已经有广泛的应用。随着光伏安装量的增加,地面资源使用量已经趋于饱和,而大量的建筑面积作为阳光的接收面,是安装光伏的最佳选择。建筑上安装光伏,一方面可以增加能源收入,另一方面能够降低建筑能耗,同时建筑发电可以自发自用,减少电力远距离输送的损耗。然而光伏电池通常颜色为深蓝或黑色,较为单调,不能满足建筑多样化的外观需求。光伏电池的技术中有薄膜电池技术,比如碲化镉,铜铟镓硒等,这些技术的效率通常较低。晶硅作为一个成熟的光伏发电技术,现在的效率已经达到量产24%以上的效率,因此是建筑光伏一体化的优选技术。实现光伏组件多样化颜色需求的方法有胶膜添加无机或有机的色素,比如彩色胶膜。这种方法一方面由于色素对于光线的吸收,会大幅降低光伏组件的效率,另一方面,有着褪色的风险,不是一个光伏组件颜色的良好的选择。还有在电池片表面做彩色的镀膜层,但是这方方法由于镀膜层厚度控制困难,颜色很难做到均匀一致,外观很难看。因此需要选择更好的颜色实现方式。

3.另一方面,光伏组件在工作时,接收到阳光的光照,一部分能量(380到1100nm波长)的光波能够被硅太阳能电池片吸收,转换为电能及热量,而另外一部分的能量,特别是1100nm以上的红外光波不能被电池片转换为电能,却能够被吸收转换为热能。1100nm以上的这部分能量约占光谱总能量的30%,被光伏组件吸收后会产生大量的热能,使得光伏组件温度升高。光伏组件工作温度升高后,一方面会降低其功率的输出,另一方面,由于高分子材料在高温下活性更强,更容易发生老化衰减。当光伏组件工作在大规模电站上时,其正面和背面都裸露在流动的空气中,传热系数较高,产生的热量能够及时传递出去。在这个环境下,其工作温度不会太高,一般不会超过70℃。但是当光伏组件应用在建筑上时,组件的背面一般为实体墙,保温棉等,空气流动性差,背面无散热通道,这会造成光伏组件工作温度大幅升高,可以达到90℃或者更高。在这样的高温情况下,组件寿命会大幅衰减。因此需要优化现有设计或材料,从而降低组件工作温度。

技术实现要素:

4.针对现有技术存在的问题,本技术提供一种油墨和彩色光伏组件。

5.具体来说,本技术涉及如下方面:

6.一种油墨,所述油墨包括红外反射粉体和显色色粉,其中在所述油墨中所述红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%。

7.可选地,所述红外反射粉体对300nm-1100nm光波高透射,对1100nm-5000nm红外光波高反射。

8.可选地,所述红外反射粉体包括依次层叠设置的第一介质膜层、金属膜层和第二介质膜层,其中所述第一介质膜层的厚度为10nm-100nm,所述金属膜层的厚度为3nm-30nm,所述第二介质膜层的厚度为10nm-100nm。

9.可选地,所述红外反射粉体选自zns/ag/zns、sio2/ag/tio2、al2o3/ag/al2o3、zno/ag/zns中的一种或两种以上,优选为zns/ag/zns。

10.可选地,所述油墨为高温油墨,其由红外反射粉体、显色色粉、玻璃粉和有机溶剂组成。

11.可选地,在所述高温油墨中,红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%,玻璃粉的质量占比为30%-70%,有机溶剂的质量占比为10%-40%。

12.可选地,所述油墨为低温油墨,其由红外反射粉体、显色色粉和有机溶剂组成。

13.可选地,在所述低温油墨中,红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%,有机溶剂的质量占比为70%~99.9%。

14.可选地,所述彩色光伏组件包括依次层叠设置的彩色玻璃层、电池芯片层、第一下层柔性胶膜层、强化胶膜层、第二下层柔性胶膜层和背面玻璃层。

15.可选地,所述彩色玻璃层包括依次层叠设置的正面玻璃层、彩色釉层和上层胶膜层,其中相对于正面玻璃层、彩色釉层,所述上层胶膜层更靠近所述电池芯片层。

16.可选地,所述彩色釉层包括红外反射粉体和显色色粉,其中在所述彩色釉层中,所述红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%。

17.可选地,所述彩色釉层的厚度为5μm-100μm,优选10μm-30μm。

18.可选地,所述彩色釉层由上述的油墨形成。

19.可选地,所述彩色玻璃层包括依次层叠设置的正面玻璃层和上层胶膜层,其中相对于正面玻璃层,所述上层胶膜层更靠近所述电池芯片层,

20.所述上层胶膜层包括红外反射粉体和显色色粉,其中在所述彩色釉层中,所述红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%。

21.可选地,所述红外反射粉体对300nm-1100nm光波高透射,对1100nm-5000nm红外光波高反射。

22.可选地,所述红外反射粉体包括依次层叠设置的第一介质膜层、金属膜层和第二介质膜层,其中所述第一介质膜层的厚度为10nm-100nm,所述金属膜层的厚度为3nm-30nm,所述第二介质膜层的厚度为10nm-100nm。

23.可选地,所述红外反射粉体选自zns/ag/zns、sio2/ag/tio2、al2o3/ag/al2o3、zno/ag/zns中的一种或两种以上,优选为zns/ag/zns。

24.本技术通过优化颜色实现方式,从而在实现颜色的同时,保证组件具有高的效率。同时红外反射色粉的添加,使得组件的前板玻璃对红外线有着更高的反射率,有助于降低组件的工作温度,提高发电量,延长组件的使用寿命。

附图说明

25.图1为本技术彩色光伏组件的一种示意图。

26.1正面玻璃层,2彩釉层,3上层胶膜层,4电池芯片层,5第一下层柔性胶膜层,6强化胶膜层,7第二下层柔性胶膜层,8背面玻璃层。

27.图2为实施例1制备的光伏组件的表面反射率曲线。

具体实施方式

28.下面结合实施例进一步说明本技术,应当理解,实施例仅用于进一步说明和阐释本技术,并非用于限制本技术。

29.除非另外定义,本说明书中有关技术的和科学的术语与本领域内的技术人员所通常理解的意思相同。虽然在实验或实际应用中可以应用与此间所述相似或相同的方法和材料,本文还是在下文中对材料和方法做了描述。在相冲突的情况下,以本说明书包括其中定义为准,另外,材料、方法和例子仅供说明,而不具限制性。以下结合具体实施例对本技术作进一步的说明,但不用来限制本技术的范围。

30.本技术提供一种油墨,所述油墨包括红外反射粉体和显色色粉,其中在所述油墨中所述红外反射粉体的质量占比为0.1%~30%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%,优选5%~15%;所述显色色粉的质量占比为0.1%~20%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选1%~5%。

31.其中,红外反射粉体是能够反射红外光的粉体,优选对300nm-1100nm光波高透射,对1100nm-5000nm红外光波高反射。

32.在一个具体的实施方式中,所述红外反射粉体为三层结构,包括依次层叠设置的第一介质膜层、金属膜层和第二介质膜层,其中所述第一介质膜层的厚度为10nm-100nm,例如可以为10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm、100nm,所述金属膜层的厚度为3nm-30nm,例如可以为3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm、26nm、27nm、28nm、29nm、30nm,所述第二介质膜层的厚度为10nm-100nm,例如可以为10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm、100nm。

33.第一介质膜层和第二介质膜层的材料可以选自zns,zno,znse,bi2o3,nbo5,ceo2,第一介质膜层和第二介质膜层的材料可以相同,也可以不同。金属膜层的材料可以选自ag、au、cu、mo、al。红外反射粉体通过介质膜层和金属膜层的材料以及厚度可以对不同波段的光波的反射和透射进行调节。

34.在一个具体的实施方式中,所述红外反射粉体选自zns/ag/zns、sio2/ag/tio2、al2o3/ag/al2o3、zno/ag/zns中的一种或两种以上,优选为zns/ag/zns。以zns/ag/zns为例,zns/ag/zns包括依次层叠设置的第一介质膜层、金属膜层和第二介质膜层,其中第一介质膜层和第二介质膜层为zns,金属膜层为ag。zns层的厚度为10nm-100nm,ag层的厚度为3nm-30nm。

35.在一个具体的实施方式中,所述红外反射粉体例如可以是按照上述结构制备的红外反射粉体,也可以是直接购买的。例如zns/ag/zns红外反射粉体可以采用如下方法制备:以单面抛光的si(111)晶片和厚度2mm的平板k9玻璃为基底,使用真空箱式镀膜机采用电子束蒸发的方式沉积zns。第一层zns沉积后,使用高纯度银颗粒作为蒸发源,在真空箱式镀膜机中采用电阻热蒸发的方法制备ag薄膜层。接着用与第一层zns相同的方法,制备第三层zns膜。多层膜制备后,从基材上剥离,破碎,得到红外反射粉体。

36.显色色粉可以是本领域任何常见的显色色粉,例如可以是钛,铝,硅,锡,锆,锌等金属氧化物组成的多层氧化物,也可以是tio2加天然云母或合成云母形成的多层结构,通过光学干涉产生不同颜色,也可以是具有微观纳米结构特征的多层氧化物。

37.在一个具体的实施方式中,所述显色色粉可以是任何来源的通过光学干涉产生不同颜色的物质,例如能够商购或自行制备的蓝色珠光粉、红色多层氧化物纳米色粉。

38.例如,红色多层氧化物纳米色粉可以通过以下方法制备:使用k9玻璃作为基底,在玻璃表面涂刷脱模剂,使用真空镀膜机采用电子束沉积的方式,将tio2和sio2材料呈膜状依次沉积在基底上,形成多层氧化物膜。沉积完成后,进行脱模,粉碎即可得到红色多层氧化物纳米色粉。

39.本技术的油墨可以为高温油墨或低温油墨,当所述油墨为高温油墨时,本技术的油墨由红外反射粉体、显色色粉、玻璃粉和有机溶剂组成。其中的玻璃粉是氧化硅,氧化铋,氧化硼,氧化锌,碳酸钾,氧化钛,氧化锆,氧化铝,氧化钙,氧化锶,玻璃增强剂,玻璃澄清剂,脱色剂等混合物经过熔炼再粉碎形成。

40.在所述高温油墨中,红外反射粉体的质量占比为0.1%~30%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%,优选5%~15%;所述显色色粉的质量占比为0.1%~20%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选1%~5%;玻璃粉的质量占比为30%-70%,例如可以为30%、35%、40%、45%、50%、55%、60%、65%、70%;有机溶剂的质量占比为10%-40%,例如可以为10%、15%、20%、25%、30%、35%、40%。

41.有机溶剂选自己二醇丙烯酸脂、功能型丙烯脂、偶联剂、光催化剂以及其他树脂等。外反射粉体和显色色粉的材料如上所述。

42.当所述油墨为低温油墨,其由红外反射粉体、显色色粉和有机溶剂组成。其中的外反射粉体、显色色粉和有机溶剂的材料如上所述。

43.在所述低温油墨中,红外反射粉体的质量占比为0.1%~30%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%,优选5%~15%;所述显色色粉的质量占比为0.1%~20%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选1%~5%,有机溶剂的质量占比为70%~99.9%。

44.本技术还提供一种光伏组件,所述彩色光伏组件包括依次层叠设置的彩色玻璃层、电池芯片层、第一下层柔性胶膜层、强化胶膜层、第二下层柔性胶膜层和背面玻璃层。

45.其中,彩色玻璃层中包括红外反射粉体和显色色粉。其中,红外反射粉体和显色色粉的选择如上针对油墨部分所述。

46.在一个具体的实施方式中,所述红外反射粉体为三层结构,包括依次层叠设置的第一介质膜层、金属膜层和第二介质膜层,其中所述第一介质膜层的厚度为10nm-100nm,所述金属膜层的厚度为3nm-30nm,所述第二介质膜层的厚度为10nm-100nm。

47.在一个具体的实施方式中,所述红外反射粉体选自zns/ag/zns、sio2/ag/tio2、al2o3/ag/al2o3、zno/ag/zns中的一种或两种以上,优选为zns/ag/zns。

48.彩色玻璃层可以有两种类型的结构,一种类型包括依次层叠设置的正面玻璃层、彩色釉层和上层胶膜层,其中相对于正面玻璃层、彩色釉层,所述上层胶膜层更靠近所述电池芯片层。彩色釉层包括红外反射粉体和显色色粉,其中在所述彩色釉层中,所述红外反射粉体的质量占比为0.1%~30%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%,优选5%~15%;所述显色色粉的质量占比为0.1%~20%,例如可以为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选1%~5%。

49.这种结构的彩色光伏组件如图1所示,包括依次层叠设置的正面玻璃层1、彩色釉层2、上层胶膜层3、电池芯片层4、第一下层柔性胶膜层5、强化胶膜层6、第二下层柔性胶膜层7和背面玻璃层8。

50.其中,正面玻璃层1在不同应用场景可以有不同的选择,如果用在建筑幕墙领域,则优选浮法超白玻璃,其厚度可以在2mm到16mm之间,依据设计需求进行选择,并根据实际需求选择是否在玻璃正面镀减反射膜。如果用在装饰型二次屋面,则可以选择1到5mm的超白压花或浮法玻璃,并根据实际需求选择是否在玻璃正面镀减反射膜。

51.彩色釉层2附着在正面玻璃层1上,可以通过将包含红外反射粉体和显色色粉的油墨通过丝网印刷或喷涂的方式附着在玻璃上,然后在500到800℃的温度范围内进行烧结得到。所述油墨可以是本技术上述的高温油墨或低温油墨。

52.在一个具体的实施方式中,所述彩色釉层的厚度为5μm-100μm,例如可以为5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm,优选10μm-30μm。

53.上层胶膜层2可以是无色透明的,也可以是添加本技术的红外反射粉体和显色色粉的彩色胶膜,即将红外反射粉体和显色色粉添加到无色透明的胶膜中可以得到彩色胶膜。上层胶膜层2的材质可以是eva,poe,pvb,sgp等。

54.在第二种类型的彩色玻璃层中,所述彩色玻璃层包括依次层叠设置的正面玻璃层和上层胶膜层,其中相对于正面玻璃层,所述上层胶膜层更靠近所述电池芯片层,所述上层胶膜层包括红外反射粉体和显色色粉,即上述的上层胶膜层是彩色的情况。在这种类型的彩色玻璃层中,可以通过调节上层胶膜层中色粉的浓度来调节反射效果,也可以在一定范围内调节上层胶膜层的厚度来调节反射效果。其中在所述上层胶膜层中,所述红外反射粉体的质量占比为0.1%~30%,优选5%~15%,所述显色色粉的质量占比为0.1%~20%,优选1%~5%。上层胶膜层的厚度可以为0.1mm-0.7mm,例如0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm。

55.在彩色玻璃层中包括红外反射粉体和显色色粉,一方面可以降低光伏组件的温

度,另一方面可以是光伏组件显示各种颜色,使得光伏组件在实现颜色的同时,保证光伏组件具有高的效率。

56.在本技术中,电池芯片层可以包括多个电池芯片,多个电池芯片层等间距依次呈阵列式设置。所述的电池芯片可以是普通的单晶或多晶电池芯片,也可以是其它类型的电池芯片。电池芯片的栅线数量可以是2到30之间的任意数量。也可以是背接触电池芯片,叠瓦结构的电池芯片或金属穿孔结构电池芯片及相应的连接结构。

57.在本技术中,所述第一下层柔性胶膜层以及第二下层柔性胶膜层均选自eva膜层、poe膜层、pvb膜层或sgp膜层中的一种;

58.具体地,所述第一下层柔性胶膜层与所述第二下层柔性胶膜层可以为相同的膜层,也可以为不同的膜层。

59.在本技术中,所述强化胶膜层为pet膜层、pu膜层、尼龙层或金属丝网层中的一种。

60.背面玻璃层可以是透明玻璃,也可以是内表面满涂黑色釉层或通过丝网印刷在电池片间隙的网状结构黑色釉层。背面玻璃层的厚度可以为1-16mm。

61.进一步地,本技术所述的彩色光伏组件还可以包含电池片互相连接的传导电流的焊带,汇流条,以及接线盒,还有组件进行安装的线缆等。

62.实施例

63.实施例1

64.将10g的zns(38nm)/ag(10nm)/zns(40nm),3g的商购的蓝色珠光粉,67g商购的玻璃粉和20g的有机溶剂调墨油,进行充分搅拌混合,并且使用三辊研磨机进行进一步的混合均匀,形成成品高温油墨。

65.其中,zns/ag/zns红外反射粉体采用如下方法制备:以单面抛光的si(111)晶片和厚度2mm的平板k9玻璃为基底,使用真空箱式镀膜机采用电子束蒸发的方式沉积zns。第一层zns沉积后,使用高纯度银颗粒作为蒸发源,在真空箱式镀膜机中采用电阻热蒸发的方法制备ag薄膜层。接着用与第一层zns相同的方法,制备第三层zns膜。多层膜制备后,从基材上剥离,破碎,得到红外反射粉体。

66.将混合好的高温油墨通过丝网印刷,喷涂或辊涂等方式印刷在超白玻璃内表面,在经过150到250℃的红外加热隧道炉进行烘干,在超白玻璃的内层制制备彩色釉层。其中,超白玻璃的厚度为3.2mm,彩色釉层的厚度为20μ厚。烘干后,再使用钢化炉进行钢化得到透明的彩色玻璃。

67.将彩色玻璃,焊接好的电池片矩阵,eva,黑色pet,poe等胶膜,以及背面玻璃进行叠合,在层压机中140到150℃层压20min左右,即可形成彩色组件。

68.制备的彩色组件经过测试,反射率曲线如图2所示,在蓝色波长波段有30%左右的反射率,在1100nm以上红外波段,有着53%的平均反射率,在1700nm以上红外波段,有着超过80%的平均反射率。由于组件接收更少的红外光线,在相同环境下,实测组件的工作温度比正常组件低3~10℃。

69.sio2tio2al2o3al2o3实施例2-4

70.实施例2-4与实施例1采用相同的方法制备彩色组件,区别仅在于红外反射粉体的质量不同。

71.具体地,实施例2中红外反射粉体的质量为5g,实施例3中红外反射粉体的质量为

15g,实施例4中红外反射粉体的质量为3g。

72.实施例5-6

73.实施例5-6与实施例1采用相同的方法制备彩色组件,区别仅在于红外反射粉体的类型不同。

74.具体地,实施例5中的红外反射粉体为sio2(38nm)/ag(10nm)/tio2(40nm),实施例6中的红外反射粉体为al2o3(38nm)/ag(10nm)/al2o3(40nm)。

75.实施例7

76.将9g的zns(38nm)/ag(10nm)/zns(40nm),1g的红色多层氧化物纳米色粉,90g的丙烯酸正丁酯,热引发剂(偶氮二异丁腈),进行充分搅拌混合,形成成品低温油墨。

77.其中,红色多层氧化物纳米色粉通过以下方法制备:使用k9玻璃作为基底,在玻璃表面涂刷脱模剂,使用真空镀膜机采用电子束沉积的方式,将tio2和sio2材料呈膜状依次沉积在基底上,形成多层氧化物膜。沉积完成后,进行脱模,粉碎即可得到红色多层氧化物纳米色粉。

78.将混合好的低温油墨通过丝网印刷,喷涂或辊涂等方式印刷在超白玻璃内表面,在经过150到250℃的红外加热隧道炉进行烘干,在超白玻璃的内层制制备彩色釉层。其中,超白玻璃的厚度为2mm,彩色釉层的厚度为25μ厚。烘干后,再使用钢化炉进行钢化,在红外加热隧道炉进行加热固化,得到透明的彩色玻璃。

79.将彩色玻璃,焊接好的电池片矩阵,eva,黑色pet,poe等胶膜,以及背面玻璃进行叠合,在层压机中140到150℃层压20min左右,即可形成彩色组件。

80.实施例8

81.实施例8与实施例7采用相同的方法制备彩色组件,区别仅在于红外反射粉体的质量不同。

82.具体地,实施例8中红外反射粉体的质量为4g。

83.实施例9-10

84.实施例9-10与实施例7采用相同的方法制备彩色组件,区别仅在于红外反射粉体的类型不同。

85.具体地,实施例9中的红外反射粉体为sio2(38nm)/ag(10nm)/tio2(40nm),实施例10中的红外反射粉体为al2o3(38nm)/ag(10nm)/al2o3(40nm)。

86.对比例1

87.对比例1与实施例1的区别在于制备的高温油墨不含红外反射粉体。

88.具体地,将3g的蓝色珠光粉,67g的玻璃粉和30g的有机溶剂调墨油,进行充分搅拌混合,并且使用三辊研磨机进行进一步的混合均匀,形成成品高温油墨。

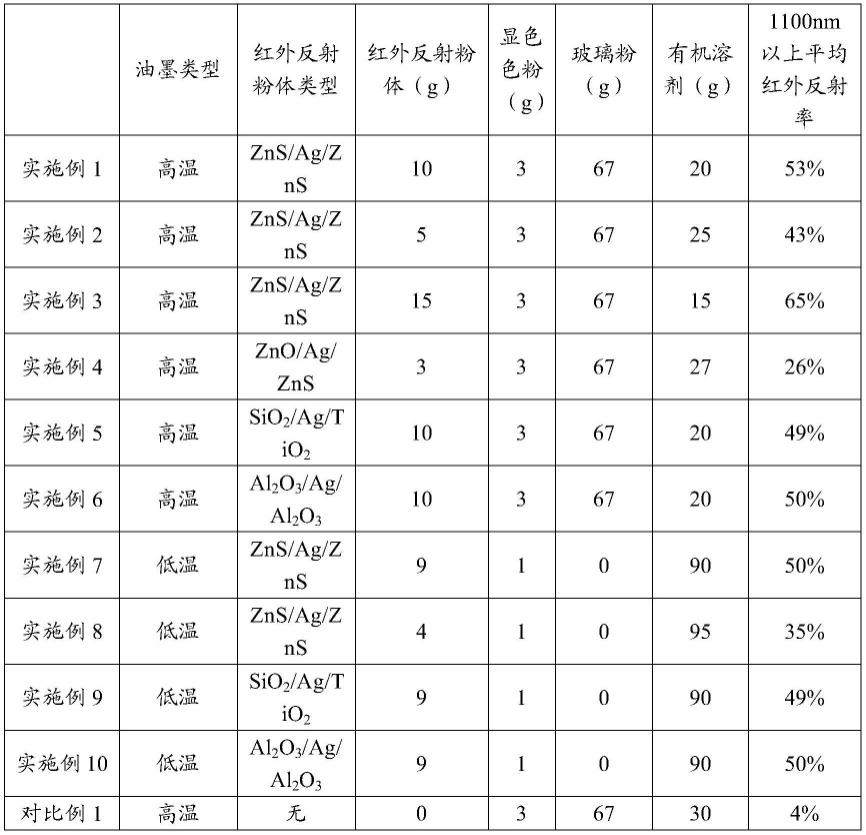

89.上述实施例和对比例的具体油墨配方,以及各实施例和对比例制备的彩色组件的工作温度和1100nm以上平均红外反射率如表1所示。

90.表1各实施例和对比例的油墨配方及彩色组件的检测结果

91.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1