一种阻燃剂、制法、含上述阻燃剂的涂层及含阻燃涂层的防爆电池箱的制作方法

1.本发明涉及一种阻燃剂,还涉及上述阻燃剂的制备方法及含上述阻燃剂的阻燃型水性环氧树脂涂层,最后还涉及基于上述阻燃型水性环氧树脂涂层得到的阻燃防爆电池箱。

背景技术:

2.环氧树脂(ep)作为一种热固性高分子材料,具有成熟的生产工艺、优异的尺寸稳定性能、黏结性以及较强的腐蚀环境适应性。目前环氧树脂涂料一般分为油性环氧涂料和水性环氧涂料两种。水性环氧树脂极其容易燃烧,在燃烧过程中还会产生大量的浓烟和其他有毒成分,对环境造成严重的污染,并且燃烧过程中产生的熔融滴落物存在引燃周围其他可燃物质的危险,极易引发二次火灾。因此有阻燃性能的环氧树脂成为人们的刚性需求。为了达到较好的阻燃效果,水性环氧树脂中阻燃剂的添加量一般较大,而外加阻燃剂与乳液相容性往往不佳,易导致水性环氧树脂乳液破乳问题的发生,因此阻燃水性环氧树脂的发展受到了极大的限制。

技术实现要素:

3.发明目的:本发明目的之一旨在提供一种改性的聚磷酸铵阻燃剂,将该阻燃剂加入水性环氧树脂乳液后,一方面能够维持水性环氧树脂体系的稳定性(不会发生破乳问题),另一方面能够有效解决水性环氧树脂涂料极易燃烧的问题(提高其阻燃性);本发明另一目的旨在提供上述改性聚磷酸铵阻燃剂的制备方法,通过该制备方法能够将所需元素掺杂入聚磷酸铵阻燃剂,从而提高聚磷酸铵阻燃剂的阻燃性能;本发明还有一个目的旨在提供含上述改性聚磷酸铵阻燃剂的阻燃型水性环氧树脂涂层;本发明最后一个目的旨在提供基于上述阻燃型水性环氧树脂涂层得到的阻燃防爆电池箱,将阻燃型水性环氧树脂涂料涂覆在箱体内表面形成隔热层,当电池发生异常,特别是发生燃烧时电池箱内的温度升高,箱体内的隔热层可以发泡膨胀,形成比原涂层厚数十倍的多孔碳质层。发泡过程吸收大量的热量,形成的多孔碳质层隔热性能高,构成绝热屏障,从而防止电池箱温度迅速升高而发生爆炸,进而有效降低了电池组的热失控火灾危险性。

4.技术方案:本发明所述的阻燃剂,所述阻燃剂为采用镁、铝、硅、钙或钛中的一种元素或多种元素的组合对聚磷酸胺进行掺杂改性而得到。

5.聚磷酸胺为铵盐,直接添加入水性环氧树脂乳液中,相当于乳液中加入了电解质,破坏了乳液的双电子层结构,极易导致水性环氧树脂乳液破乳,对聚磷酸胺掺杂改性,在提高聚磷酸胺阻燃能力的同时,通过对聚磷酸胺电荷性能的改变从而减少聚磷酸胺对水性环氧树脂乳液的破乳影响,并且还增加了水性环氧树脂乳液的阻燃性能。

6.上述阻燃剂的制备方法,具体为:将氯化铝和/或氯化镁和/或氯化硅和/或氯化钙和/或氯化钛与聚磷酸铵混合,往混合物料中加入水和ph调节剂,室温下反应,反应后过滤,

将沉淀物于高温下煅烧,得到改性的聚磷酸铵阻燃剂。

7.其中,所述氯化物与聚磷酸铵的混合质量比为1:2~10。

8.其中,ph调节剂调节反应液呈碱性,ph为8~11。镁、铝、硅、钙和钛的氯化物在对应ph下可生成镁、铝、硅、钙和钛的氢氧化物。

9.其中,所述煅烧温度为300~450℃。

10.含上述阻燃剂的阻燃型水性环氧树脂涂层,所述阻燃型水性环氧树脂涂层由如下重量份数的组分组成:水性环氧树脂20~50重量份、改性的聚磷酸铵阻燃剂20~50重量份、成炭剂10~30重量份、润湿剂0.1~0.5重量份、消泡剂0.1~0.5重量份、分散剂0.1~0.5重量份、防沉降剂0.1~0.5重量份、颜填料0.6~2.0重量份、固化剂5~20重量份和稀释剂10~30重量份。

11.其中,所述成炭剂为淀粉、环糊精、蔗糖、葡萄糖、季戊四醇或双季戊四醇中的一种或多种的组合;所述润湿剂为byk-s706、byk-306、byk-359、byk-361或sn-4727a中的一种或多种的组合;所述消泡剂为有机硅消泡剂、聚醚、矿物油或sn-6710中的一种或多种的组合;所述分散剂为byk-307、byk-330、byk-341、byk-2150、byk-2155、byk-104s、sn-1728、sn-1728a、sn-1729、sn-1760、sn-1776、sn-1790、sn-1790a、sn-1791、sn-1792或sn-1798中的一种或多种的组合;所述防沉降剂为聚乙烯蜡、膨润土或聚酰胺蜡中的一种或多种的组合;所述颜填料为铁红、炭黑、铬黄、氧化锌、钛白粉、硫酸钡、滑石粉、碳酸钙、云母粉、滑石粉或石英粉中的一种或多种的组合;所述固化剂为三乙胺、二乙胺、三乙烯二胺、四乙烯三胺、哌嗪、吡啶或哌啶中的一种或多种的组合;所述稀释剂为200号溶剂汽油、二甲苯、水、甲醇、乙醇、异丙醇、乙酸乙酯或丙二醇二甲醚中的一种或多种的组合。

12.上述阻燃型水性环氧树脂涂层的制备方法,包括如下步骤:

13.(1)将配方量的水性环氧树脂加入到反应装置中,再往其中加入配方量的稀释剂,搅拌直至液面中心出现旋涡;

14.(2)将配方量的润湿剂、消泡剂、分散剂缓慢加入到反应装置中;再将配方量的阻燃剂、成炭剂加入到反应装置中,分散搅拌使物料充分混合;最后将配方量的颜填料和防沉降剂加入到反应装置中,再次分散搅拌使物料充分混合,得到粘稠的乳化液;

15.(3)向上述乳液中加入固化剂,在对应固化条件下得到阻燃型涂层。水性环氧树脂乳液中加入固化剂后就会发生固化,温度会影响完全固化的时间。其中,水性环氧树脂乳液的固化温度为20℃~50℃,固化时间为36~48h。

16.基于上述阻燃型水性环氧树脂涂料的阻燃防爆电池箱,所述阻燃防爆电池箱包括箱体以及涂覆在箱体内表面的阻燃型水性环氧树脂涂层,箱体以阻燃型涂层作为隔热层。

17.有益效果:本发明基于改性聚磷酸铵阻燃剂得到的环氧树脂涂层具有优异的防火能力,而且具有附着力高、耐水性好和耐候性强的优点;利用该涂层制备的阻燃防爆电池箱,当电池发生异常,特别是发生燃爆时箱体内的温度快速升高,此时阻燃涂层会迅速吸热发泡形成隔热层,该隔热层可以有效吸热、隔热,防止电池箱发生爆炸,从而有效降低电池组的热失控火灾危险性。

附图说明

18.图1为实施例1制得的掺杂铝元素的聚磷酸铵阻燃剂的红外谱图;

19.图2为实施例2制得的掺杂硅元素的聚磷酸铵阻燃剂的红外谱图;

20.图3为实施例3制得的掺杂镁元素的聚磷酸铵阻燃剂的红外谱图;

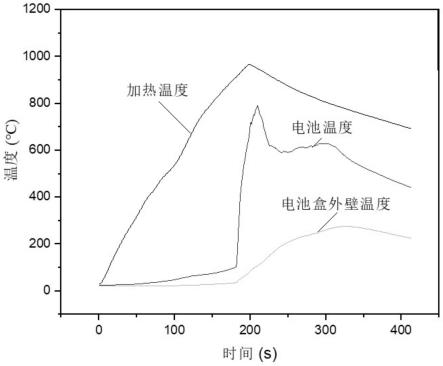

21.图4为普通电池箱(未涂覆本发明阻燃型水性环氧树脂隔热层)电池温度与电池箱外壁温度的变化关系图;

22.图5为阻燃防爆电池箱(涂覆本发明实施例2阻燃型水性环氧树脂隔热层)电池温度与电池箱外壁温度的变化关系图。

具体实施方式

23.实施例1

24.本发明改性的聚磷酸铵阻燃剂,采用如下方法制备而成:将20g氯化铝和100g聚磷酸铵混合,往混合物料中加入200ml水和ph调节剂(氢氧化钾),调节反应液的ph为9~10,室温下反应4小时,反应后过滤,将过滤后的沉淀物干燥并于400℃下煅烧,得到掺杂铝元素的聚磷酸铵阻燃剂。

25.含上述掺杂铝元素的聚磷酸铵阻燃剂的阻燃型水性环氧树脂涂层,由如下重量份数的原料配制而成:水性环氧树脂(江苏兴丰化学科技有限公司的e11(商品型号))45重量份、阻燃剂(掺杂铝元素的聚磷酸铵阻燃剂)25重量份、成炭剂(双季戊四醇)10重量份、润湿剂(德国毕克品牌的byk-s706(商品型号))0.2重量份、消泡剂(矿物油)0.3重量份、分散剂(德国毕克品牌的byk-307(商品型号))0.2重量份、防沉降剂(膨润土)0.5重量份、颜填料(滑石粉)1重量份、固化剂(江苏兴丰公司的q15(商品型号))5重量份和稀释剂(水)10重量份。

26.上述阻燃型水性环氧树脂涂层的制备方法,包括如下步骤:

27.(1)往反应装置中加入水性环氧树脂(e11)45份,再往其中加入稀释剂(水)10份,启动搅拌,搅拌的速度为800~1000转/分钟,直到液面中心出现旋涡,停止搅拌;

28.(2)将润湿剂(byk-s706)0.2重量份、消泡剂(矿物油)0.3重量份、分散剂(byk-307)0.2重量份缓慢加入到反应装置中;再将掺杂铝元素的聚磷酸铵阻燃剂25重量份、成炭剂(双季戊四醇)10重量份加入到反应装置中,物料加入后分散搅拌一段时间使物料充分混合;最后往反应装置中加入颜填料(滑石粉)1重量份和防沉降剂(膨润土)0.5重量份,再次分散搅拌一段时间使物料充分混合,得到乳化液;乳化液静置一年后再观察,仍未发现有分层现象出现;

29.(3)向乳化液中加入固化剂(q15)5重量份,在20℃下固化48h得到阻燃型水性环氧树脂固化产物。

30.实施例2

31.本发明改性的聚磷酸铵阻燃剂,采用如下方法制备而成:将20g氯化硅和100g聚磷酸铵混合,往混合物料中加入200ml水和ph调节剂(氢氧化钾),通过氢氧化钾调节反应液的ph为8~9,室温下反应4小时,反应后过滤,将过滤后的沉淀物干燥并于350℃下煅烧,得到掺杂硅元素的聚磷酸铵阻燃剂。

32.含上述掺杂硅元素的聚磷酸铵阻燃剂的阻燃型水性环氧树脂涂层,由如下重量份数的原料配制而成:水性环氧树脂(江苏兴丰化学科技有限公司的e62(商品型号))45重量份、阻燃剂(掺杂硅元素的聚磷酸铵阻燃剂)20重量份、成炭剂(季戊四醇)12重量份、润湿剂

(德国毕克品牌的byk-306(商品型号))0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(深竹公司的sn-1729(商品型号))0.2重量份、防沉降剂(聚乙烯蜡)0.3重量份、颜填料(滑石粉)0.8重量份、固化剂(江苏兴丰公司的q44(商品型号))7重量份和稀释剂(水)15重量份。

33.本实施例阻燃型水性环氧树脂涂层的制备方法,包括如下步骤:

34.(1)往反应装置中加入水性环氧树脂(e62)45份,再往其中加入稀释剂(水)15份,启动搅拌,搅拌的速度为800~1000转/分钟,直到液面中心出现旋涡,停止搅拌;

35.(2)将润湿剂(byk-306)0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(sn-1729)0.2重量份缓慢加入到反应装置中;再将掺杂硅元素的聚磷酸铵阻燃剂20重量份、成炭剂(季戊四醇)10重量份加入到反应装置中,物料加入后分散搅拌一段时间使物料充分混合;最后往反应装置中加入颜填料(滑石粉)0.8重量份和防沉降剂(聚乙烯蜡)0.3重量份,再次分散搅拌一段时间使物料充分混合,得到乳化液;乳化液静置一年后再观察,仍未发现有分层现象出现;

36.(3)向乳化液中加入固化剂(q44)7重量份,在30℃下固化36h得到阻燃型水性环氧树脂固化产物。

37.实施例3

38.本发明改性的聚磷酸铵阻燃剂,采用如下方法制备而成:将20g氯化镁和100g聚磷酸铵混合,往混合物料中加入200ml水和ph调节剂(氢氧化钾),通过氢氧化钾调节反应液的ph为10~11,室温下反应4小时,反应后过滤,将过滤后的沉淀物干燥并于400℃下煅烧,得到掺杂镁元素的聚磷酸铵阻燃剂。

39.含上述掺杂镁元素的聚磷酸铵阻燃剂的阻燃型水性环氧树脂涂层,由如下重量份数的原料配制而成:水性环氧树脂(江苏兴丰化学科技有限公司的e13(商品型号))45重量份、阻燃剂(掺杂镁元素的聚磷酸铵阻燃剂)25重量份、成炭剂(淀粉)15重量份、润湿剂(德国毕克品牌的byk-359(商品型号))0.4重量份、消泡剂(深竹公司的sn-6710(商品型号))0.2重量份、分散剂(德国毕克品牌的byk-2155(商品型号))0.3重量份、防沉降剂(聚乙烯蜡)0.4重量份、颜填料(云母粉)0.6重量份、固化剂(江苏兴丰公司的q65(商品型号))10重量份和稀释剂(水)13重量份。

40.本实施例阻燃型水性环氧树脂涂层的制备方法,包括如下步骤:

41.(1)往反应装置中加入水性环氧树脂(e13)45份,再往其中加入稀释剂(水)13份,启动搅拌,搅拌的速度为800~1000转/分钟,直到液面中心出现旋涡,停止搅拌;

42.(2)将润湿剂(byk-359)0.4重量份、消泡剂(sn-6710)0.2重量份、分散剂(byk-2155)0.3重量份缓慢加入到反应装置中;再将掺杂镁元素的聚磷酸铵阻燃剂25重量份、成炭剂(淀粉)15重量份加入到反应装置中,物料加入后分散搅拌一段时间使物料充分混合;最后往反应装置中加入颜填料(云母粉)0.6重量份和防沉降剂(聚乙烯蜡)0.4重量份,再次分散搅拌一段时间使物料充分混合,得到乳化液;乳化液静置一年后再观察,仍未发现有分层现象出现;

43.(3)向乳化液中加入固化剂(q65)10重量份,在40℃下固化36h得到阻燃型水性环氧树脂固化产物。

44.通过图1~3可知,本发明阻燃剂的制备方法成功将氧化铝、氧化硅和氧化镁掺杂入聚磷酸铵骨架中,这类无机氧化物的耐火温度高,可以大大提高聚磷酸铵的阻燃性,通过

通过对聚磷酸胺电荷性能的改变减少聚磷酸胺对水性环氧树脂乳化液的破乳影响。

45.对比例1

46.含聚磷酸铵阻燃剂的水性环氧树脂涂层,由如下重量份数的原料配制而成:水性环氧树脂(江苏兴丰化学科技有限公司的e62(商品型号))45重量份、聚磷酸铵阻燃剂(未改性的聚磷酸铵阻燃剂)20重量份、成炭剂(季戊四醇)12重量份、润湿剂(德国毕克品牌的byk-306(商品型号))0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(深竹公司的sn-1729(商品型号))0.2重量份、防沉降剂(聚乙烯蜡)0.3重量份、颜填料(滑石粉)0.8重量份、固化剂(江苏兴丰公司的q44(商品型号))7重量份和稀释剂(水)15重量份。

47.水性环氧树脂乳化液的制备方法,包括如下步骤:

48.(1)往反应装置中加入水性环氧树脂(e62)45份,再往其中加入稀释剂(水)15份,启动搅拌,搅拌的速度为800~1000转/分钟,直到液面中心出现旋涡,停止搅拌;

49.(2)将润湿剂(byk-306)0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(sn-1729)0.2重量份缓慢加入到反应装置中;再将聚磷酸铵阻燃剂20重量份、成炭剂(季戊四醇)10重量份加入到反应装置中,物料加入后分散搅拌一段时间使物料充分混合;最后往反应装置中加入颜填料(滑石粉)0.8重量份和防沉降剂(聚乙烯蜡)0.3重量份,再次分散搅拌一段时间使物料充分混合,得到乳化液;静置20分钟后观察乳化液,乳化液已出现分层现象。

50.对比例2

51.不含实施例2掺杂硅元素的聚磷酸铵阻燃剂的水性环氧树脂涂层,由如下重量份数的原料配制而成:水性环氧树脂(江苏兴丰化学科技有限公司的e62(商品型号))45重量份、成炭剂(季戊四醇)12重量份、润湿剂(德国毕克品牌的byk-306(商品型号))0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(深竹公司的sn-1729(商品型号))0.2重量份、防沉降剂(聚乙烯蜡)0.3重量份、颜填料(滑石粉)0.8重量份、固化剂(江苏兴丰公司的q44(商品型号))7重量份和稀释剂(水)15重量份。

52.上述水性环氧树脂涂层的制备方法,包括如下步骤:

53.(1)往反应装置中加入水性环氧树脂(e62)45份,再往其中加入稀释剂(水)15份,启动搅拌,搅拌的速度为800~1000转/分钟,直到液面中心出现旋涡,停止搅拌;

54.(2)将润湿剂(byk-306)0.3重量份、消泡剂(聚醚)0.2重量份、分散剂(sn-1729)0.2重量份缓慢加入到反应装置中;再将成炭剂(季戊四醇)10重量份加入到反应装置中,物料加入后分散搅拌一段时间使物料充分混合;最后往反应装置中加入颜填料(滑石粉)0.8重量份和防沉降剂(聚乙烯蜡)0.3重量份,再次分散搅拌一段时间使物料充分混合,得到乳化液;

55.(3)向上述乳化液中加入固化剂(q44)7重量份,在30℃下固化36h得到水性环氧树脂固化产物。

56.对实施例1~3制得的阻燃型环氧树脂固化产物和对比例2制得的水性环氧树脂固化产物的性能进行测试,测试结果见表1。

57.表1

58.[0059][0060]

通过表1可以看出,本发明解决了水性环氧树脂易燃烧的问题,制得的阻燃型水性环氧树脂涂层在解决防火问题同时又具有环氧树脂优异的机械物理性能,该阻燃型水性环氧树脂乳化液体系稳定性高(不会发生破乳问题),储存稳定,还具有附着力高和耐候性强的优点。

[0061]

将实施例2制得的阻燃型水性环氧树脂涂料均匀涂覆在电池箱内表面,固化后得到环氧树脂涂层,具体为:用粗砂纸将钢制电池箱体内表面打磨,使内表面具有一定的粗糙度,用水将箱体内表面冲洗干净,自然晾干;使用天然纤维刷均匀将上述刚加入固化剂的水性环氧树脂乳化液(还木有完全固化具有流动性)均匀涂刷在电池箱体内部,涂层涂覆厚度为1-3mm;电池置于箱体内。

[0062]

对上述涂覆有阻燃型水性环氧树脂涂层的电池和未涂覆有阻燃型水性环氧树脂涂层的电池进行热失控实验,观察隔热层的作用。实验结果:涂覆有阻燃型水性环氧树脂涂层的电池热失控后2h内未起火,电池箱体未发生爆炸,未涂覆有阻燃型水性环氧树脂涂层的电池热失控1-10分钟后起火发生爆炸。

[0063]

通过上列数据以及图4~5可以看出,电池箱内表面涂覆本发明水性环氧树脂涂层作为隔热层,当电池热失控时,隔热层可以发泡阻燃隔热,防止电池箱发生燃烧爆炸,可有效降低电池组的热失控火灾危险性。本发明阻燃型水性环氧树脂涂层在阻燃防爆电池箱中应用时能够确保电池在发生异常时,特别是发生燃烧时将危险阻绝在箱体内部,避免更大的危险及损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1