液晶显示屏用颜料红177的生产方法及生产系统与流程

1.本发明属于颜料化工技术领域,特别涉及一种液晶显示屏用颜料红177的生产方法及生产系统。

背景技术:

2.液晶显示屏(lcd)包括电视、电脑、工业显示屏和监视器显示屏,其核心技术是纳米高性能有机颜料的制造及相关超分散剂的制造,其中,纳米高性能有机颜料是指在超分散剂及高剪切力研磨设备的共同作用下,于适当的溶剂介质中得到的晶粒粒径小于100nm的有机原料,颜料晶粒粒径越小、最终的lcd的像素越高,色彩还原越真。

3.颜料红177(又称pr.177,颜料红3bl)主要用于涂料、原浆着色及聚烯烃和pvc着色。以1-氨基-4-溴蒽醌-2-磺酸钠(简称溴氨酸钠)为原料,以铜粉为催化剂,在酸性介质中进行ullmann缩合反应,并在硫酸介质中脱去磺酸基得到产物pr.177,是pr.177的其中一个主要合成路线。

4.然而,通过上述合成路线所得到的粗品颜料红177的晶粒粒径通常>100nm,难以满足液晶显示屏的使用要求,导致产品附加值较低。

技术实现要素:

5.基于此,本发明提供一种液晶显示屏用颜料红177的生产方法,以解决现有技术中存在的粗品颜料红177的晶粒粒度较大,难以满足液晶显示屏的使用要求的技术问题。

6.本发明还提供一种液晶显示屏用颜料红177的生产系统。

7.本发明解决上述技术问题的技术方案如下:一种液晶显示屏用颜料红177的生产方法,包括以下步骤:a. 制备粗颜料红177;b. 将粗颜料红177溶解于98%的浓硫酸中,得到溶液a;c. 配置水解底液,将溶液a滴加进入所述水解底液中,在第一温度下,进行重结晶,得到结晶液b;d. 结晶液b经过滤,水洗,干燥,得到液晶显示屏用颜料红177。

8.优选地,步骤c中,所述水解底液为浓度24wt%-27wt%的氯化钠溶液。

9.优选地,所述水解底液中被投入片冰,片冰的投入量与氯化钠溶液的质量比为1:(3-4)。

10.优选地,步骤c中,所述第一温度为≤(-13℃)。

11.优选地,所述第一温度为(-13℃)-(-18℃)。

12.优选地,步骤c中,所述溶液a单位时间滴加量v=kq,其中,k为比例常数,且当所述单位时间为1分钟时,0.01≤k≤0.02;q表示所述水解底液的质量。

13.优选地,步骤b中,所述“将粗颜料红177溶解于98%的浓硫酸中,得到溶液a”包括:按98%的浓硫酸和粗颜料红177重量比(3-4):1,向98%的浓硫酸加入粗颜料红177,并在95

℃-110℃温度下,搅拌溶解第一反应时间。

14.优选地,步骤d中,所述“结晶液b经过滤,水洗,干燥,得到液晶显示屏用颜料红177”包括:结晶液b经过滤后,滤饼用去离子水洗涤至ph值为6-8,电导率≤200μs/cm,然后于70℃-80℃的温度下烘干,制得成品液晶显示屏用颜料红177。

15.优选地,步骤a中,所述“制备粗颜料红177”包括:以1-氨基-4-溴蒽醌-2-磺酸钠为原料,以铜粉为催化剂,在酸性介质中进行ullmann缩合反应,并在硫酸介质中脱去磺酸基得到产物,即为粗颜料红177。

16.一种液晶显示屏用颜料红177的生产系统,包括:溶解釜,用于将粗颜料红177溶解于98%的浓硫酸中,得到溶液a;重结晶釜,用于配置水解底液,并将溶液a滴加进入所述水解底液中,在第一温度下,进行重结晶,得到结晶液b;以及后处理装置,用于对结晶液b进行过滤,水洗,干燥,得到液晶显示屏用颜料红177。

17.与现有技术相比,本发明至少具有以下优点:粗颜料红177首先经98%的浓硫酸溶解,然后在低温下,在氯化钠水溶液中进行重结晶,最后经过滤、水洗、干燥,制备适用于液晶显示屏用的晶粒粒径小于100nm的颜料红177。工艺过程简单,所制备的颜料红的晶粒粒径小于100nm,能够满足液晶显示屏的使用要求,提高了粗颜料红177的附加值。

附图说明

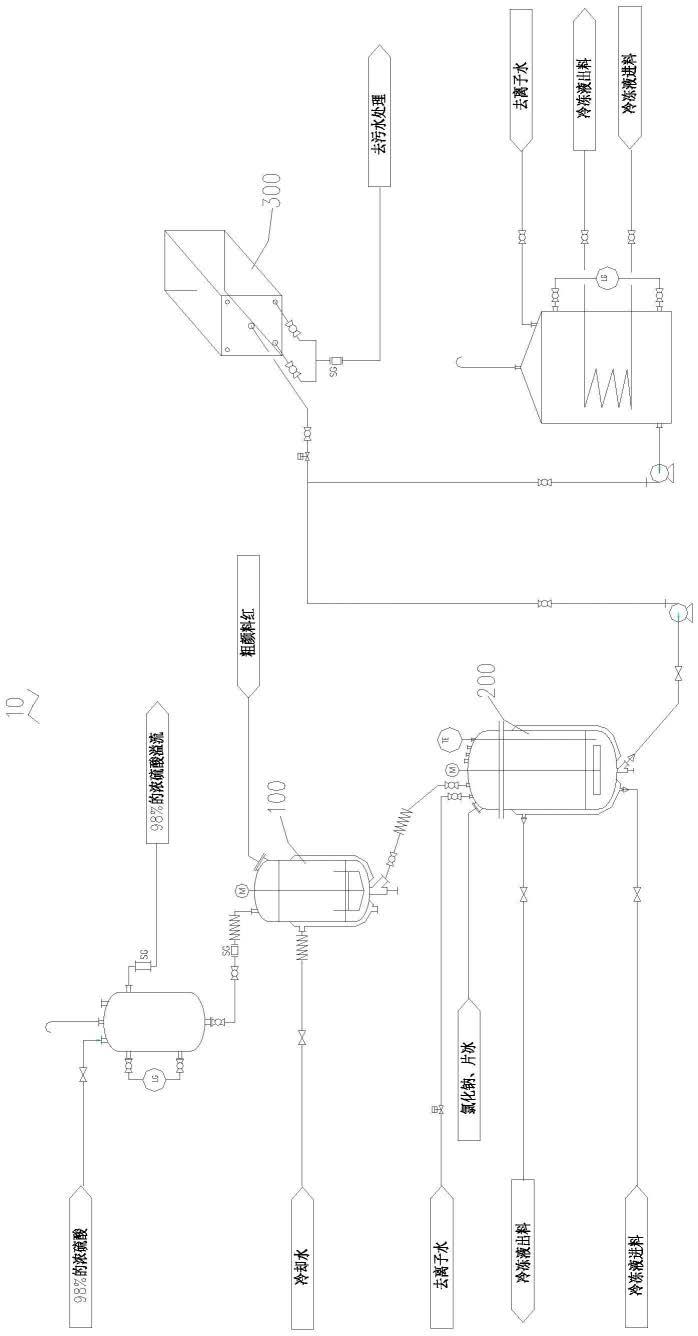

18.图1为一实施例中液晶显示屏用颜料红177的生产系统的设备流程示意图。

19.图2为对比例一中所制备的粗颜料红177的电镜扫描图像。

20.图3为实验例一中所制备的液晶显示屏用颜料红177的电镜扫描图像。

21.图4为实验例二中所制备的液晶显示屏用颜料红177的电镜扫描图像。

具体实施方式

22.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。以下将结合本发明实施例的附图,对本发明的技术方案做进一步描述,本发明不仅限于以下具体实施方式。

23.在一个具体实施方式中,一种液晶显示屏用颜料红177的生产方法,包括以下步骤:a. 制备粗颜料红177;b. 将粗颜料红177溶解于98%的浓硫酸中,得到溶液a;c. 配置水解底液,将溶液a滴加进入所述水解底液中,在第一温度下,进行重结晶,得到结晶液b;d. 结晶液b经过滤,水洗,干燥,得到液晶显示屏用颜料红177。

24.具体的,步骤a中,粗颜料红177可采用现有技术中公开的多种方法的其中之一制备,例如,通过以下过程制备粗颜料红177:以1-氨基-4-溴蒽醌-2-磺酸钠(简称溴氨酸钠)为原料,以铜粉为催化剂,在酸性介质中进行ullmann缩合反应,并在硫酸介质中脱去磺酸基得到产物,即为粗颜料红177。例如,将溴氨酸钠、铜粉、水和50%硫酸在70℃-78℃下充分

搅拌,进行ullmann缩合反应,制备pr.177中间体。趁热加入碳酸钠和活性炭,加热至沸腾后,趁热抽滤,在滤液中加入氯化钠盐析,待盐析完全后抽滤,滤饼采用2%-10%的氯化钠溶液洗涤,干燥后得到4,4

′‑

二氨基-1,1

′‑

二蒽醌-3,3

′‑

二磺酸钠(简称das),即为pr.177中间体。称取das,加入到110℃的80%硫酸溶液,升温到138℃-145℃,反应时间4-5h,反应完毕后,将温度降至100℃,倾倒入冰水混合物中,析出大量红色沉淀,抽滤,将滤饼水洗至中性,在60℃下干燥得到pr177。

25.如图2所示,采用上述方法所制备的粗颜料红177的晶粒粒径平均为80nm-150nm,难以满足液晶显示屏的使用要求。研究希望将颜料红177的晶粒粒径缩小至100nm以下。

26.步骤b中,首先利用98%的浓硫酸溶解粗颜料红177,得到溶液a。作为优选,将粗颜料红177投入98%的浓硫酸中,并不断搅拌,使粗颜料红177溶解。进一步地,按98%的浓硫酸和粗颜料红177重量比(3-4):1,向98%的浓硫酸加入粗颜料红177,并在95℃-110℃温度下,搅拌溶解第一反应时间。在一些情况下,所述第一反应时间根据实际溶解情况设定,以使得粗颜料红177溶解完全,例如,所述第一反应时间为2h-3h。

27.需要说明的是,上述98%的浓硫酸与所述粗颜料红177重量比以能够完全溶解加入98%的浓硫酸中的粗颜料红177为主,较佳的98%的浓硫酸与所述粗颜料红177重量比为3.5:1,酸较少,粗颜料红177不易完全溶解或完全溶解耗时较长,酸过量,则导致酸浪费。

28.步骤c中,首先配置水解底液。所述水解底液为浓度24wt%-27wt%的氯化钠溶液,例如,将12份的氯化钠加入33份-38份的水中,形成水解底液。为使得所述水解底液能够被快速降温至重结晶温度,所述水解底液中被投入片冰,作为优选,片冰的投入量与氯化钠溶液的质量比为1:(3-4)。

29.重结晶温度是影响成品液晶显示屏用颜料红177晶粒粒径的一个重要参数之一,实验表明,当所述第一温度≤(-13℃)时,重结晶得到的颜料红177的晶粒的粒径小于80nm。随着所述第一温度降低,重结晶得到的颜料红177的晶粒粒径进一步缩小,可达到50nm。当所述第一温度降低至(-18℃)以下时,重结晶得到的颜料红177的晶粒粒径基本保持平稳,继续降温,不能持续缩小颜料红177的晶粒粒径。

30.溶液a向所述水解底液中的滴加速率是影响液晶显示屏用颜料红177晶粒粒径的又一个重要参数之一。作为优选,所述溶液a单位时间滴加量v=kq,其中,k为比例常数,且当所述单位时间为1分钟时,0.01≤k≤0.02;q表示所述水解底液的质量。也就是说,溶液a的滴加速率被优选地控制为每分钟滴加量为1/100-1/50的水解底液的质量。

31.步骤d中,重结晶结束后,结晶液b经过滤后,滤饼用去离子水洗涤至ph值为6-8,电导率≤200μs/cm,然后于70℃-80℃的温度下烘干,制得成品液晶显示屏用颜料红177。

32.请一并参看图3与图4,经上述过程,所制备的成品液晶显示屏用颜料红177的晶粒粒径为50nm-80nm,能够满足液晶显示屏(lcd)的使用要求,提高了颜料红177的附加价值。

33.在本发明的又一个具体实施方式中,请参看图1,一种液晶显示屏用颜料红177的生产系统10,包括:溶解釜100,用于将粗颜料红177溶解于98%的浓硫酸中,得到溶液a;重结晶釜200,用于配置水解底液,并将溶液a滴加进入所述水解底液中,在第一温度下,进行重结晶,得到结晶液b;以及后处理装置300,用于对结晶液b进行过滤,水洗,干燥,得到液晶显示屏用颜料红

177。

34.上述液晶显示屏用颜料红177的生产系统10的生产过程及具体工艺方法与上述液晶显示屏用颜料红177的生产方法的描述基本相同,此处不再赘述。

35.以下通过具体实验例,进一步说明本发明的技术方案以及技术效果。

36.实验例一粗颜料红177的制备:将40份溴氨酸钠、20份铜粉、600份水和5份50%硫酸投入所述缩合反应釜中,升温至75℃,充分搅拌,进行ullmann缩合反应。反应液趁热加入碳酸钠和活性炭,加热至沸腾后,趁热抽滤,在滤液中加入氯化钠盐析,待盐析完全后抽滤,滤饼采用2%的氯化钠溶液洗涤,干燥后得到das。

37.称取das,加入到110℃的80%硫酸溶液,升温到135℃,反应时间3h,反应完毕后,将温度降至60℃,倾倒入冰水混合物中,析出大量红色沉淀,抽滤,将滤饼水洗至中性,在60℃下干燥得到粗颜料红177。

38.参看图2,上述工艺过程所制备的粗颜料红177的晶粒的粒径平均为80nm-150nm。

39.实验例二将300kg如实施例一所制备的粗颜料红177,投入1050kg的98%的浓硫酸中,在95℃温度下,搅拌2h,形成溶液a。将1200kg氯化钠加入3300kg水中,并投入1500kg片冰,配置水解底液。将溶液a按照55kg/min中的流量加入到水解底液中,并控制水解底液的温度为-13℃,进行重结晶。重结晶结束后,结晶液b经过滤后,滤饼用去离子水洗涤至ph值为6-8,电导率≤200μs/cm,然后于75℃的温度下烘干,制得成品液晶显示屏用颜料红177参看图3,经上述工艺过程所制备的粗颜料红177的晶粒的粒径为70nm-80nm。

40.实验例三将300kg如实施例一所制备的粗颜料红177,投入1050kg的98%的浓硫酸中,在95℃温度下,搅拌2h,形成溶液a。将1200kg氯化钠加入3300kg水中,并投入1500kg片冰,配置水解底液。将溶液a按照65kg/min中的流量加入到水解底液中,并控制水解底液的温度为-18℃,进行重结晶。重结晶结束后,结晶液b经过滤后,滤饼用去离子水洗涤至ph值为6-8,电导率≤200μs/cm,然后于75℃的温度下烘干,制得成品液晶显示屏用颜料红177参看图3,经上述工艺过程所制备的粗颜料红177的晶粒的粒径为50nm-60nm。

41.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1