一种液固相变自支撑压裂液组合物及其制备方法

1.本发明涉及c09k8领域,尤其涉及一种液固相变自支撑压裂液组合物及其制备方法。

背景技术:

2.随着体积压裂技术的发展,对传统的水力压裂技术带来了不可忽视的挑战:传统的加砂压裂技术方式只对两翼缝的支撑是有效的,但是在大排量、大液量的体积压裂模式下,传统的加砂压裂技术对水力裂缝的支撑率不到30%。当前,传统水力压裂技术带来的现实问题亟待解决,若想解决这些问题,需要打破传统水力压裂体系,思考一种全新的水力压裂体系。

3.自支撑压裂技术是一种新型的水力压裂技术,该技术主要利用两种非混相液体压开储层,一种为水相,称为非相变压裂液;一种为油相,称为相变压裂液。在压裂施工中,非相变压裂液和相变压裂液在注入前会混合在一起,然后由压裂车将混相液体注入地层中,注入的过程中,两相界面张力、两相注入比例以及两相密度等可以控制相变压裂液在裂缝中的分布规律。当非混相液体进入裂缝通道后,由于热量从地层传递到裂缝表面,导致温度升高,随后,相变压裂液的温度升高至相变温度,在地层裂缝的持续加热作用下,逐渐形成液固相变支撑剂。由于注入的是液体,因此液固相变支撑剂可以对裂缝和微裂缝起到全支撑,形成了一些高导流能力的自支撑裂缝。随后打开井口,使非相变压裂液快速回流,为油气渗透留下通道,完全返流后,可从自支撑裂缝中的油气渗流通道快速开采油气。

4.本技术提供了一种液固相变自支撑压裂液组合物,其具有适宜的粘度,良好的注入流动性,相变温度范围大以及耐热性等优异性能。

技术实现要素:

5.为了解决上述问题,本发明第一方面提供了一种液固相变自支撑压裂液组合物,所述压裂液组合物由a,b双组份组成;所述a组份为相变压裂液;所述b组份为非相变压裂液;所述a组份与b组份的体积比为1:1~5。

6.作为一种优选的方案,所述a组份与b组份的体积比为1:1。

7.作为一种优选的方案,所述a组份,以占组合物整体质量百分比计,包括以下成分:功能骨架单体50~65%,交联单体20~30%,0.1~0.3%活性单体,3~8%增容单体。

8.作为一种优选的方案,所述交联单体为wf1k和wf2k。

9.所述交联单体wf1k为乙烯基甲苯、乙酸乙烯酯、邻苯二甲酸二烯丙酯的一种或多种;wf2k为异戊二烯、甲基丙烯酸甲酯、三聚氰酸三烯丙酯的一种或多种。

10.作为一种优选的方案,所述wf1k和wf2k的质量比为1:1。

11.作为一种优选的方案,所述活性单体为wf3k。

12.上述活性单体wf3k为过氧化四碳酸四特丁酯、过氧化二叔丁基、过氧化二辛酰、过氧化二异丙苯的一种或多种。

13.作为一种优选的方案,所述增容单体为wf4k。

14.上述增容单体wf4k为邻苯二甲酸二辛酯、聚乙酸乙烯酯、聚氧乙烯脂肪酸酯、聚丙二醇缩水甘油醚的一种或多种。

15.作为一种优选的方案,所述b组份,以占组合物整体质量百分比计,包括以下成分:分散剂1~3%,稳定剂3~6%,添加剂0.1~0.3%,表张改变剂1~5%以及去离子水补充余量。

16.作为一种优选的方案,所述a组份与b组份的质量比为85~95:5~15。

17.作为一种优选的方案,a组份与b组份的质量比为90.1:9.9。

18.作为一种优选的方案,所述功能骨架单体的制备原料包括:顺丁烯二酸酐,双环戊二烯,邻苯二甲酸酐,苯乙烯以及助剂。

19.作为一种优选的方案,所述顺丁烯二酸酐,双环戊二烯,邻苯二甲酸酐的摩尔比为3~4:0.8~1.2:2~2.5。

20.作为一种优选的方案,所述顺丁烯二酸酐,双环戊二烯,邻苯二甲酸酐的摩尔比为3:1:2.1。

21.作为一种优选的方案,所述功能骨架单体的制备方法包括以下几步:(1)顺丁烯二酸酐与等摩尔量的去离子水混合加入反应釜,加热90℃至酸酐水解;(2)升温至125℃,反应釜内滴入双环戊二烯,反应2小时,随后升温至175℃,加入1,2-丙二醇与邻苯二甲酸酐,并控制酸值为70mgkoh/g,保温1小时,之后升温210℃反应到指定酸值为40mgkoh/g;(3)反应停止,抽真空并降温90℃,加入30wt%苯乙烯和1wt%对苯二酚,充分混合后出料,即得。

22.作为一种优选的方案,所述分散剂为阴离子型分散剂ani-1、阳离子型分散剂cat-2、非离子型分散剂non-3和聚合物型分散剂pol-4中的任一种。

23.作为一种优选的方案,所述分散剂为聚合物型分散剂pol-4。

24.作为一种优选的方案,所述稳定剂为ns-e1。

25.所述稳定剂ns-e1为磷酸钠、碳酸钠、氯化铵、碳酸氢钠、过硫酸钾的一种或多种。

26.作为一种优选的方案,所述添加剂为ns-e2。

27.所述添加剂ns-e2为二戊烯、硬脂酸、n’n-二甲基对甲苯胺的一种或多种。

28.作为一种优选的方案,所述表张改变剂为ns-e3。

29.所述表张改变剂ns-e3为十二烷基硫酸钠、十二烷基苯磺酸钠、十六烷基三甲基溴化胺、葡萄糖苷、十二烷基三甲基氯化铵的一种或多种。

30.作为一种优选的方案,所述功能骨架单体与交联单体的质量比为6:2~3。

31.本技术中,通过采用特定的功能骨架大单体,并且限定其与交联单体的用量质量比,在有效提高组合物的力学强度和机械强度的同时,还能够保持良好的组合物圆球程度,颗粒均匀度以及避免组合物颗粒的黏连现象。这主要是因为:本技术通过双环戊二烯进行封端的功能骨架单体,其在很大的程度上降低了组合物体系中的链增长速度和长度,起到充分的降粘作用,随着双环戊二烯的加入,聚合物的产值的酸值也随之下降,形成的聚合物中羧基的减少导致体系的极性变小,并且制备原料的摩尔比限制,确保了功能骨架单体在体系中分子链和双键具有适宜的距离。

32.另一方面,当功能骨架单体与交联单体的质量比为6:2~3时,能够保持功能骨架单体在体系中与交联单体的协同作用达到最佳,从而形成适宜的分子链体系,支链的交缠

密度增高能够增强组合物微球的对于外部应力的支撑力,但是又能够避免过度的缠结和交联使得组合物颗粒间的分子链黏连,避免当骨架单加量过多时,支撑剂的粒径增大,但是强度有所下降密且由于单体加量过高,造成支撑剂出现粘连现象,并且混合液粘度大,不利于现场施工的现象。

33.作为一种优选的方案,所述分散剂,稳定剂以及表张改变剂的质量比为2~3:4:1~3。

34.本发明第二方面提供了一种上述液固相变自支撑压裂液组合物的制备方法,步骤包括以下几步:(1)将交联单体加入混合容器,伴随搅拌,之后加入活性单体,功能骨架单体和增容单体,充分搅拌混合;(2)在容器中加入分散剂,稳定剂,添加剂,表张改变剂以及去离子水搅拌混合均匀;(3)将上述步骤的两种混合液按预定体积比混合,得到两相混合液;(4)将两相混合液加入恒温水浴锅,待温度升至80℃时,将配制好的液固相变自支撑压裂液置于反应釜中,开启搅拌器旋钮,控制转速,同时开始通氮除氧,反应期间时刻观察反应釜内生成支撑剂的情况;待反应釜中明显看到大量支撑剂生成,之后筛选,烘干即得。

35.作为一种优选的方案,转速控制在180~220r/min。

36.作为一种优选的方案,转速控制在200r/min。

37.有益效果:

38.1、本技术中提供的一种液固相变自支撑压裂液组合物,其具有适宜的粘度,良好的注入流动性,相变温度范围大以及耐热性等优异性能,与现有的压裂液支撑剂体系相比,其具有更好的性能优势,能够极大地加快油井开采进度和效率。

39.2、本技术中提供的一种液固相变自支撑压裂液组合物,其通过对于各组分之间的最优配比的逐步筛选,得到了其最佳原料配比,能够使得组合物体系在各方面性能方面做到多项兼顾,尤其是当功能骨架单体与交联单体的质量比为6:2~3时,支链的交缠密度增高能够增强组合物微球的对于外部应力的支撑力,但是又能够避免过度的缠结和交联使得组合物颗粒间的分子链黏连。

附图说明

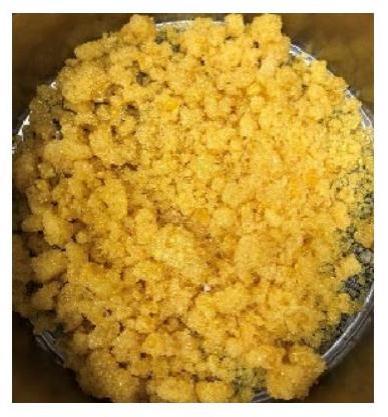

40.图1为本技术实施例1中制备的液固相变自支撑压裂液组合物的成品示意图。

41.图2为本技术实施例1制备的液固相变自支撑压裂液组合物在80mpa压力下的破碎情况示意图。

42.图3为本技术中液固相变自支撑压裂液组合物制备过程中的相变液中未加增容单体wf4k(左)和加入(右)的两相混合液对比示意图。

43.图4为本技术中液固相变自支撑压裂液组合物制备过程中不同类型分散剂制备的支撑剂,从左到右依次为:阴离子型分散剂ani-1、阳离子型分散剂cat-2、非离子型分散剂non-3和聚合物型分散剂pol-4。

44.图5为本技术中液固相变自支撑压裂液组合物制备过程中不同的不同含量的表张改变剂对于表(界)面张力变化测试图。

45.图6为本技术中液固相变自支撑压裂液组合物制备过程中不同的搅拌速度对于组合物颗粒的粒径的影响测试图。

46.图7为本技术中液固相变自支撑压裂液组合物制备过程中低搅拌速度下未形成有

效组合物球形颗粒的示意图。

47.图8为本技术中液固相变自支撑压裂液组合物制备过程中不同的搅拌速度下生成的组合物颗粒的尺寸示意图。

48.图9为本技术中实施例1之别的液固相变自支撑压裂液组合物在相变过程中不同时刻支撑剂的微观形态示意图。

具体实施方式

49.实施例1

50.实施例1第一方面提供了一种液固相变自支撑压裂液组合物,压裂液组合物由a,b双组份组成;a组份为相变压裂液;b组份为非相变压裂液;a组份与b组份的体积比为1:1。

51.其中,a组份包括:功能骨架单体60%,交联单体25%,0.1%活性单体,5%增容单体。

52.交联单体为wf1k和wf2k,质量比为1:1。

53.wf1k为乙烯基甲苯,wf2k为甲基丙烯酸甲酯。

54.活性单体为wf3k;增容单体为wf4k。

55.wf3k为过氧化四碳酸四特丁酯,wf4k为邻苯二甲酸二辛酯。

56.功能骨架单体的制备方法包括以下几步:(1)顺丁烯二酸酐与等摩尔量的去离子水混合加入反应釜,加热90℃至酸酐水解;(2)升温至125℃,反应釜内滴入双环戊二烯,反应2小时,随后升温至175℃,加入1,2-丙二醇与邻苯二甲酸酐,并控制酸值为70mgkoh/g,保温1小时,之后升温210℃反应到指定酸值为40mgkoh/g;(3)反应停止,抽真空并降温90℃,加入30wt%苯乙烯和1wt%对苯二酚,充分混合后出料,即得。

57.其中,顺丁烯二酸酐,双环戊二烯,邻苯二甲酸酐的摩尔比为3:1:2.1。

58.b组份,以占组合物整体质量百分比计,包括以下成分:分散剂2%,稳定剂4%,添加剂0.1%,表张改变剂2%以及去离子水补充余量。

59.分散剂为聚合物型分散剂pol-4;稳定剂为ns-e1;添加剂为ns-e2;表张改变剂为ns-e3。

60.聚合物型分散剂pol-4为聚乙烯吡咯烷酮,购买自连云港荣禾新材料有限公司出售的k30聚乙烯吡咯烷酮产品。

61.稳定剂ns-e1为磷酸钠;添加剂ns-e2为二戊烯;表张改变剂ns-e3为十二烷基苯磺酸钠。

62.本技术中第二方面提供了一种上述组合物的制备方法,步骤包括以下几步:(1)将交联单体加入混合容器,伴随搅拌,之后加入活性单体,功能骨架单体和增容单体,充分搅拌混合;(2)在容器中加入分散剂,稳定剂,添加剂,表张改变剂以及去离子水搅拌混合均匀;(3)将上述步骤的两种混合液按预定体积比混合,得到两相混合液;(4)将两相混合液加入恒温水浴锅,待温度升至80℃时,将配制好的液固相变自支撑压裂液置于反应釜中,开启搅拌器旋钮,控制转速,同时开始通氮除氧,反应期间时刻观察反应釜内生成支撑剂的情况;待反应釜中明显看到大量支撑剂生成,之后筛选,烘干即得。

63.其中,转速控制在200r/min。

64.对比例1

65.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体30%,其它原料的添加量比例不变进行余量填充。

66.对比例2

67.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体40%,其它原料的添加量比例不变进行余量填充。

68.对比例3

69.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体50%,其它原料的添加量比例不变进行余量填充。

70.对比例4

71.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体70%,其它原料的添加量比例不变进行余量填充。

72.对比例5

73.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体80%,其它原料的添加量比例不变进行余量填充。

74.对比例6

75.本对比例的具体实施方式同实施例1,不同之处在于:功能骨架单体60%,交联单体的用量为10%,其它原料的添加量比例不变进行余量填充。

76.性能评价

77.1.对实施例1和对比例1~5制备的组合进行压力破碎测试,将结果记入表1

78.表1

[0079][0080]

2.对实施例1和对比例6制备的组合物中的相变压裂液进行相变压裂液粘度以及最终组合物情况进行测试,结果记入表2

[0081]

表2

[0082][0083]

3.对实施例1制得组合物进行不同的分散剂的添加量情况下的组合物粒径占比测试,结果取10次平均值,记入表3。

[0084]

表3

[0085][0086]

4.对实施例1制得组合物与采用不同类型的分散剂制备的组合物进行粘度,组合物颗粒剂状态和反应时间的测试,结果记入表4.

[0087]

表4

[0088][0089]

通过实施例,对比例和表格可以得知,本发明提供的一种液固相变自支撑压裂液组合物及其制备方法,具有适宜的粘度,良好的注入流动性,相变温度范围大以及耐热性等优异性能,与现有的压裂液支撑剂体系相比,其具有更好的性能优势,能够极大地加快油井开采进度和效率,适宜在压裂支撑剂领域推广,具有广阔的发展前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1