具有凹凸微结构的粘接件的制造方法与流程

1.本发明涉及粘接件制造领域,具体涉及一种具有凹凸微结构的粘接件的制造方法,该粘接件主要用于粘贴到美甲甲片本体背面。

背景技术:

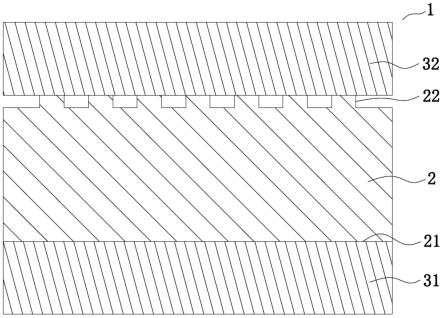

2.美甲形式多样,常见的美甲操作有直接在指甲上涂指甲油或者把预制好的不同款式的可贴式甲片粘贴到指甲表面。现有的可贴式甲片通常包括甲片本体和贴在甲片本体背面的粘接结构,其中,粘接结构为两层结构,一般系采用粘接件制成。粘接件具有三层结构,居中层为采用uv压敏胶等粘胶制成的粘接层,在粘接层的上下粘贴端面上分别贴有上离型膜层和下离型膜层,这两个离型膜层可被撕离粘接层,起到保护和隔绝粘接层的作用。需要制作可贴式甲片时,操作人员先取来一片粘接件并撕去其任一离型膜层从而制得粘接结构,粘接结构的粘接层的一端粘贴端面外露,操作人员把粘接结构外露的粘贴端面粘贴到甲片本体背面后压紧,就制得所需的可贴式甲片了。实际生产中,粘接结构以其粘贴端面贴到甲片本体背面时,粘贴端面与甲片本体之间容易积聚气泡,影响粘贴效果。对此,现有的粘接层的需贴到甲片本体的粘贴端面通常具有凹凸结构,而为了制造这种具有凹凸面的粘接件1(见图1),现有的一种制造方法系取来一张离型膜层31,该离型膜层31上表面具有凹凸微结构311,之后,往该离型膜层31的上表面涂布uv压敏胶从而形成粘接层2,粘接层2的与该离型膜层31上表面贴住的粘贴端面21由此具有与该离型膜层31上表面相配的凹凸微结构。然后,用uv灯照射粘接层2使其变硬后,再取来另一张表面平整的离型膜层32贴到粘接层2另一粘贴端面22上压紧,这种粘接层2一端粘贴端面21具有凹凸微结构的粘接件1就制好了。需要贴到甲片本体背面时,操作人员只需要撕去外表面具有凹凸微结构311的离型膜层31,从而露出粘接层2的具有凹凸微结构的粘贴端面21,以此粘贴端面21粘贴到甲片本体背面即可。

技术实现要素:

3.本发明要解决的技术问题是提供一种具有凹凸微结构的粘接件的制造方法,该制造方法不同于现有技术,操作人员使用该制造方法能够制造出具有凹凸微结构的粘接件,制得的粘接件具有与现有技术同样的粘贴效果。

4.为解决上述问题,本发明提供一种具有凹凸微结构的粘接件的制造方法,包括如下步骤:

5.——涂布步骤:涂布粘胶使其形成粘接层;

6.——加工步骤:在粘接层的粘贴端面上加工出凹凸微结构;

7.——贴膜步骤:往粘接层的上述粘贴端面贴附离型膜层。

8.其中,加工步骤具体地,采用外表面具有凹凸纹路的滚筒压制所述粘贴端面从而在该粘贴端面上加工出凹凸微结构。

9.其中,加工步骤具体地,采用点胶机在所述粘贴端面上点出间隔阵列排布的多个

粘胶凸点,从而在粘贴端面上加工出凹凸微结构。

10.其中,加工步骤具体地,采用喷胶机在所述粘贴端面上喷出间隔阵列排布的多个粘胶凸点,从而在粘贴端面上加工出凹凸微结构。

11.其中,所述粘接层具有第一粘贴端面和第二粘贴端面,所述加工步骤具体是在所述粘接层的任一粘贴端面上加工出凹凸微结构。

12.其中,所述涂布步骤具体是把粘胶涂布在第一离型膜层上形成所述的粘接层,粘接层的粘贴第一离型膜层的粘贴端面为上述第一粘贴端面;所述加工步骤具体是在粘接层的第二粘贴端面上加工出凹凸微结构,相应地,所述贴膜步骤具体是往粘接层的第二粘贴端面贴附第二离型膜层。

13.其中,所述第一离型膜层和所述第二离型膜层外表面都为平整表面,可相互替代。

14.其中,所述粘接件具体是用于粘贴到甲片本体背面的粘接件。

15.其中,包括裁切步骤,把粘接件裁切成与甲片本体相配的尺寸。

16.其中,所述涂布步骤中所用粘胶具体为uv压敏胶,uv压敏胶涂布后形成所述粘接层。

17.有益效果:本制造方法直接在粘接层的粘贴端面上加工出凹凸微结构,故制得的粘接件粘贴端面具有凹凸微结构,而凹凸微结构有利于排气,粘接件贴到甲片本体背面时,粘贴端面与甲片本体之间不容易积聚气泡,即本制造方法制得的粘接件具有与现有技术同样的粘贴效果。

附图说明

18.图1是现有技术的粘接件的结构示意简图。

19.图2是本发明创造的第一离型膜层的结构示意简图。

20.图3是往第一离型膜层表面涂布粘胶的结构示意简图。

21.图4是在粘接层第二粘贴端面上加工出凹凸微结构的结构示意简图。

22.图5是往粘接层第二粘贴端面贴附第二离型膜层的结构示意简图。

23.图6是本发明创造的粘接件的结构示意简图。

24.图7是裁切图6的粘接件后得到的小片粘接件的结构示意简图。

25.图8是可贴式甲片的结构示意简图。

26.图9是本发明创造另一实施例(点胶/喷胶)的结构示意简图。

27.图10是图9中的第二粘贴端面的俯视图。

28.符号说明:

29.现有技术部分(图1):

30.1-粘接件;2-粘接层;21-粘贴端面;22-另一粘贴端面;31-具有凹凸微结构的离型膜层;311-凹凸微结构;32-表面平整的离型膜层。

31.本发明创造部分(图2~图10)

32.1-粘接件;1

’‑

小片粘接件;2-粘接层;2

’‑

小片粘接件的粘接层;21-第一粘贴端面;22-第二粘贴端面;22

’‑

小片粘接件的第二粘贴端面;31-第一离型膜层;32-第二离型膜层;32

’‑

小片粘接件的第二离型膜层;4-可贴式甲片;41-甲片本体;5-粘胶凸点。

具体实施方式

33.以下结合具体实施方式对本发明创造作进一步详细说明。

34.具有凹凸微结构的粘接件1(见图6)的制造方法包括涂布步骤、加工步骤和贴膜步骤,具体如下。操作人员先取来一张如图2所示的第一离型膜层31,第一离型膜层31上下表面平整光滑。操作人员用涂布机把uv压敏胶涂布在第一离型膜层31上表面上从而如图3所示地形成粘接层2,涂布步骤就完成了,此状态下,第一离型膜层31上表面贴附在粘接层2的居下的第一粘贴端面21上,粘接层2的第一粘贴端面21粘贴住第一离型膜层31。然后,操作人员采用外表面具有凹凸纹路的滚筒(图中未示出)对粘接层2的居上的第二粘贴端面22进行压制从而在第二粘贴端面22上加工出对应的凹凸纹路,见图4,第二粘贴端面22由此具有凹凸微结构,至此,加工步骤就完成了。加工完成后,操作人员先取来uv光照灯(图中未示出)光照粘接层2使其变硬,再如图5所示,取来一张第二离型膜层32,第二离型膜层32上下表面平整光滑,且其结构与第一离型膜层31相同,第一离型膜层31和第二离型膜层32可互相替代。操作人员如图6所示地把第二离型膜层32贴附到粘接层2的第二粘贴端面22,就完成贴膜步骤并制得粘接件1了,第一离型膜层31、粘接层2和第二离型膜层32三者共同组成粘接件1,第一离型膜层31和第二离型膜层32分别贴附在粘接层2的第一粘贴端面21上和第二粘贴端面22上,起到保护和隔绝粘接层2的作用。

35.粘接件1制好后,需要粘贴到甲片本体41(参见图8)背面以制造可贴式甲片4,为此,在制得粘接件1后,操作人员可以对粘接件1施以裁切步骤,即把粘接件1裁切成多块与甲片本体41相配的尺寸的小片粘接件1’(见图7)。需要制造可贴式甲片4时,操作人员取来裁切好的一块小片粘接件1’,见图7,撕去第二离型膜层32’并露出粘接层2’的具有凹凸微结构的第二粘贴端面22’后,再如图8所示,把第二粘贴端面22’粘贴到甲片本体41背面后压紧,就制得所需的可贴式甲片4了,使用者把制好的可贴式甲片4粘贴到指甲表面以完成美甲。

36.在本实施例中,粘接层2采用uv压敏胶作为粘胶,操作人员用涂布机把uv压敏胶涂布在第一离型膜层31上表面上。在其他实施例中,粘接层2可以采用乳液型压敏胶、水溶性压敏胶、热熔型压敏胶、溶剂型压敏胶等作为粘胶,操作人员可以先用涂布机把粘胶涂布在其它载体表面,之后,仍然如上所述地对粘接层2的第二粘贴端面22施以加工步骤,在粘接层2第二粘贴端面22上加工出凹凸微结构,并往粘接层2的第二粘贴端面22贴附第二离型膜层32,然后使粘接层2和第二离型膜层32一同离开载体,并往粘接层2的第一粘贴端面21贴附第一离型膜层31,就同样能够制得具有凹凸微结构的粘接件1。

37.另外,在其他实施例中,操作人员可以先用涂布机把粘胶涂布在其它载体表面,之后,改为直接往粘接层2第二粘贴端面22贴附第二离型膜层32,然后使粘接层2和第二离型膜层32一同离开载体,再在粘接层2的第一粘贴端面21上施以如上所述的加工步骤,在第一粘贴端面21上加工出凹凸微结构,再然后,往粘接层2的第一粘贴端面21贴附第一离型膜层31,也同样能够制得具有凹凸微结构的粘接件1。

38.进一步地,在其他实施例中,操作人员也可以先用涂布机把粘胶涂布在其它载体表面,之后,仍然如上所述地对粘接层2的第二粘贴端面22施以加工步骤,在粘接层2第二粘贴端面22上加工出凹凸微结构,并往粘接层2的第二粘贴端面22贴附第二离型膜层32,然后使粘接层2和第二离型膜层32一同离开载体,再在粘接层2的第一粘贴端面21上施以如上所

述的加工步骤,在第一粘贴端面21上加工出凹凸微结构,再然后,往粘接层2的第一粘贴端面21贴附第一离型膜层31,如此,就制得了具有双面凹凸微结构的粘接件了。

39.在本实施例中,加工步骤具体采用滚筒压制粘接层2第二粘贴端面22从而在第二粘贴端面22上加工出凹凸微结构。在其他实施例中,加工步骤可以改为采用点胶机或喷胶机,如图9所示,在粘接层2第二粘贴端面22上点出或喷出间隔阵列排布的多个粘胶凸点5,这些粘胶凸点5俯视图如图10所示,彼此间隔阵列排布,第二粘贴端面22由此被加工出凹凸微结构。

40.如上所述仅为本发明创造的实施方式,不以此限定专利保护范围。本领域技术人员在本发明创造的基础上作出非实质性的变化或替换,仍落入专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1