一种用于PTFE膜的超双疏纳米涂层液的制作方法

一种用于ptfe膜的超双疏纳米涂层液

技术领域

1.本发明属于疏水疏油涂料领域,尤其是涉及一种用于ptfe膜的超双疏纳米涂层液。

背景技术:

2.目前智能设备已经成为生活中必不可少的工具,例如手机、手表、耳机、智能音箱等智能家电产品。这此设备内部的声学、电学部件非常脆弱,容易受到水、油、固体颗粒(灰尘、废物、危险碎片)的侵入,导致设备损害。主要解决方案是在外部通孔位置增加防护层,此防层通常采用为网纱、钢网、ptfe薄膜材料。

3.提高材料表面的疏水、疏油性能有两个方向:一、降低材料表面自由能;二、提高表面表面粗糙度。材料自由能越低,疏水性越强;表面微观的粗糙度则决定了亲疏水的强度,表面越粗糙,疏水性越强。近年来,对超疏水性表面的理论研究已经取得了大量的成果,但制备超疏水性表面的方法并不多,主要有溶胶一凝胶法、模板法、自组装法及化学刻蚀法等,这些方法存在施工或使用条件苛刻、步骤繁琐、成本高等问题。

4.在本行业的人员可知,ptfe膜本身有微孔结构,来保证透气性,同时在通孔位置形成屏障,有效隔绝脏污和灰尘。但是ptfe膜对油渍抵抗性能都较弱,生活中的油污会发生浸润现象,从而影响声音、空气的透过性,影响使用效果。ptfe分子中的c-c键、c-f键无法与外界接触而使其几乎不受任何试剂侵袭其特殊的分子结构赋予了它极其良好的化学稳定性,且耐强酸、强碱和耐多种化学产品的腐蚀,同时它还具有极其宽广的耐温性能,在零下180℃至260℃温度范围内可以长期使用,因此聚四氟乙烯广泛应用于航天、服装、建筑、电子、化工医疗以及环保过滤领域。但也是由于其对称的分子结构,使其具有非极性表面,不易吸附极性的水,而易粘附费极性的油,在服装面料领域中,易吸附油脂,难以长时间保持面料洁净度电子行业应用要求防水透气膜,也要求ptfe膜具有更好的疏水疏油效果,由于ptfe膜性能,对其疏油改进尤其进行超疏油性能改进极其困难。

5.如公开号为cn10407116a的专利中所述含氟硅氧烷复合胶对水、丙二醇、丙三醇等表面张力在61,与水接近的物质疏油角达150度,对烷烃类如正十六烷,表面张力在27左右的低表面张力的油不能起到超疏效果。多数油类的表面张力都在30左右。再如公开号为cn112409916a和公开号为cn103951279a的专利所提到的超双疏液均为水性乳液,因为ptfe膜拒水性强,水性乳液不能浸润,因此其处理ptfe膜不能起到超疏油效果。

技术实现要素:

6.有鉴于此,本发明旨在提出一种用于ptfe膜的超双疏纳米涂层液,与ptfe有较好的的亲和性,能够直接处理ptfe膜,使之具有超双疏性能。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种用于ptfe膜的超双疏纳米涂层液的制备方法,包括以下步骤:

9.s1:将正硅酸乙酯、乙醇、水混合搅拌,加入氨水,搅拌均匀得到亲水性二氧化硅溶

液;

10.s2:将含氟丙烯酸酯单体、丙烯酸、溶剂搅拌均匀形成混合液,通氮气条件下向混合液滴加引发剂,加热至反应结束,得到含氟亲水聚合物;

11.s3:将亲水性二氧化硅溶液与含氟亲水聚合物混合后,剧烈搅拌,得到所需涂层液。

12.本发明中的用于ptfe膜的超双疏纳米涂层液采用含氟聚合物对纳米颗粒进行包埋形成核壳结构,经浸渍处理在ptfe表面形成纳米颗粒层,使得后整理得到的超双疏材料的水接触角和油接触角均达到150

°

,这些氟化物包裹的纳米颗粒通过简单的浸渍工艺即可得到超双疏纳米材料。

13.进一步地,步骤s1中正硅酸乙酯、乙醇、水、氨水的质量比为1:5-20:5-10:0.5-1,所述氨水的浓度为25%。

14.进一步地,步骤s2中将含氟丙烯酸酯单体、丙烯酸、溶剂搅拌均匀形成混合液,通氮气条件下,在恒温65℃温度下向混合液滴加引发剂,滴加完毕后加热并保温70℃至反应结束。

15.进一步地,步骤s2中含氟丙烯酸酯单体为全氟丙烯酸酯类单体;优选地,含氟丙烯酸酯单体为全氟烷基乙基丙烯酸酯、全氟丁基乙基丙烯酸酯、全氟己基乙基丙烯酸酯、全氟辛基乙基丙烯酸酯中的一种或几种。

16.进一步地,步骤s2中溶剂为四氢呋喃与全氟环醚的混合液。

17.进一步地,步骤s2中含氟丙烯酸酯单体与丙烯酸的质量比为6-9.5:0.5-4。

18.进一步地,步骤s2中的引发剂为偶氮二异丁腈,引发剂的加入量为混合液质量的0.5%-5%。

19.进一步地,步骤s3中亲水性二氧化硅溶液的质量为含氟亲水聚合物质量的1%-20%。

20.进一步地,包括以下步骤:

21.s1:将正硅酸乙酯、乙醇、水混合搅拌,加入氨水,搅拌均匀得到亲水性二氧化硅溶液,正硅酸乙酯、乙醇、水、氨水的质量比为1:17:6:0.7,氨水浓度为25%;

22.s2:将含氟丙烯酸酯单体、丙烯酸、溶剂搅拌均匀形成混合液,含氟丙烯酸酯单体与丙烯酸的质量比为8:2,溶剂为四氢呋喃与全氟环醚的混合液,四氢呋喃与全氟环醚的用量比为1:5,通氮气条件下,在恒温65℃温度下向混合液滴加偶氮二异丁腈,加偶氮二异丁腈的加入量为混合液质量的1%,滴加完毕后加热并保温70℃至反应结束,得到含氟亲水聚合物;

23.s3:将亲水性二氧化硅溶液与含氟亲水聚合物混合后,剧烈搅拌,得到所需涂层液,亲水性二氧化硅溶液的质量为含氟亲水聚合物质量的5%。

24.一种根据上述制备方法得到的用于ptfe膜的超双疏纳米涂层液,其使用方法简单,用含氟环醚将超双疏纳米涂层液稀释分散为0.5%溶液,通过浸渍工艺涂于基材上,便可直接获得所需涂层。

25.相对于现有技术,本发明所述的用于ptfe膜的超双疏纳米涂层液具有以下优势:

26.本发明所述的用于ptfe膜的超双疏纳米涂层液采用纳米颗粒与含氟聚合物形成核壳结构,在ptfe表面形成纳米颗粒层,对ptfe膜进行处理,得到的超双疏涂层的水接触角

和油接触角均达到150

°

,通过浸渍工艺涂于基材上,便可直接形成涂层,成本低、绿色环保、无需复杂的处理步骤,也无需昂贵的仪器设备,适用于对相关基材表面进行大批量超疏水涂层液的制备,具有大规模工业化的应用前景,可创造重大的经济效益。

具体实施方式

27.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

28.下面结合实施例来详细说明本发明。

29.实施例1

30.将1g正硅酸乙酯(teos)、5g乙醇、5g水混合后搅拌10-20分钟,然后加入0.5氨水,恒温搅拌2小时,制得亲水性二氧化硅溶液备用。取含氟丙烯酸酯单体8g、丙烯酸2g,加入到三口瓶中,加入四氢呋喃10g,全氟环醚1g,搅拌均匀,通氮气情况下,在恒温65℃缓慢滴加偶氮二异丁腈,滴加完毕后,升温到70℃反应6小时,将备用亲水性二氧化硅溶液1g倒入含氟亲水聚合物中,剧烈搅拌,同时加入90g全氟环醚,制得超双疏纳米涂层液。

31.实施例2

32.将1g正硅酸乙酯(teos)、17g乙醇、6g水混合后搅拌10-20分钟,然后加入0.7氨水,恒温搅拌2小时,制得亲水性二氧化硅溶液备用。取含氟丙烯酸酯单体8g、丙烯酸2g,加入到三口瓶中,加入四氢呋喃10g,全氟环醚1g,搅拌均匀,通氮气情况下,在恒温65℃缓慢滴加偶氮二异丁腈,滴加完毕后,升温到70℃反应6小时,将备用亲水性二氧化硅溶液1g倒入含氟亲水聚合物中,剧烈搅拌,同时加入90g全氟环醚,制得超双疏纳米涂层液。

33.实施例3

34.将1g正硅酸乙酯(teos)、17g乙醇、6g水混合后搅拌10-20分钟,然后加入0.7氨水,恒温搅拌2小时,制得亲水性二氧化硅溶液备用。取含氟丙烯酸酯单体8g、丙烯酸2g,加入到三口瓶中,加入四氢呋喃10g,全氟环醚1g,搅拌均匀,通氮气情况下,在恒温65℃缓慢滴加偶氮二异丁腈,滴加完毕后,升温到70℃反应6小时,将备用亲水性二氧化硅溶液0.5g倒入含氟亲水聚合物中,剧烈搅拌,同时加入90g全氟环醚,制得超双疏纳米涂层液。

35.实施例4

36.将1g正硅酸乙酯(teos)、17g乙醇、6g水混合后搅拌10-20分钟,然后加入0.7氨水,恒温搅拌2小时,制得亲水性二氧化硅溶液备用。取含氟丙烯酸酯单体7g、丙烯酸3g,加入到三口瓶中,加入四氢呋喃10g,全氟环醚1g,搅拌均匀,通氮气情况下,在恒温65℃缓慢滴加偶氮二异丁腈,滴加完毕后,升温到70℃反应6小时,将备用亲水性二氧化硅溶液0.5g倒入含氟亲水聚合物中,剧烈搅拌,同时加入90g全氟环醚,制得超双疏纳米涂层液。

37.对比例1

38.与实施例1的区别在于,对比例1步骤s1中正硅酸乙酯、乙醇、水的用量分别为1g、10g、16g,其他与实施例1相同。

39.对比例2

40.与实施例1的区别在于,对比例2步骤s1中未加入氨水。

41.对比例3

42.与实施例1的区别在于,对比例3步骤s2中溶剂为乙酸乙酯。

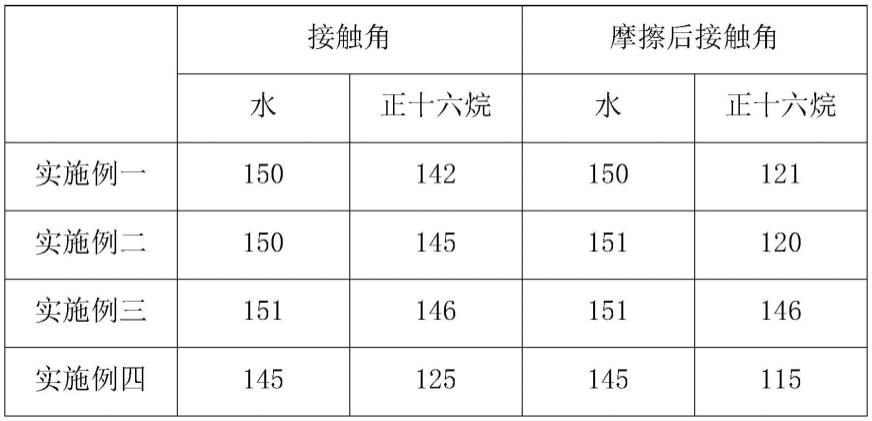

43.以上实施例中所制备得到的乳液进行疏水疏油性测试,测试方法如下:将上述所得乳液用全氟环醚稀释分散为0.5%溶液,通过浸渍工艺涂于ptfe膜上,测试水和油(hd)的接触角。

44.表一 实施例1-4检测结果

[0045][0046][0047]

本发明采用含氟聚合物对纳米颗粒进行包埋形成核壳结构,二者起到互相增效的效果。纳米二氧化硅除了提供疏水疏油性能外,还可以改善纳米液悬浮稳定性差、耐候性差、耐洗刷性差等问题,使涂膜与ptfe结合强度大幅提高,涂膜硬度增加,表面自洁能力也获得改善;全氟亲水聚合物在一定程度上起到了疏水疏油的效果,在本发明中复配使用进一步提升了超疏水超疏油性能,溶剂全氟环醚的分子能渗透至基材内部,从而达到深层次的长期的憎水防污保护。

[0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1