一种适用于车身一次性喷涂成膜的清漆及其制备方法与流程

1.本技术涉及汽车制造技术领域,特别涉及一种适用于车身一次性喷涂成膜的清漆及其制备方法。

背景技术:

2.随着消费者对汽车美观度要求的提高,具有高质感、高丰满度油漆涂层的驾驶室越来越引起重视。对于清漆仅一道喷涂工艺的涂装生产线,采用现有的材料喷涂时清漆涂层厚度只能保证在30μm左右,若要提高清漆涂层厚度,可以采用两种方式:一、调整清漆材料的喷涂工艺参数,提高喷涂流量如从290cc/min提高至400cc/min;二、改造清漆喷涂的现场工艺设备,增加1套静电旋杯喷涂系统,实现湿碰湿两道喷涂;然而采用第一种方式清漆涂层易出现流挂、痱子点等弊病,采用第二种方式存在成本高的问题。

3.基于以上分析,提供一种能实现清漆涂层厚度提高且调整喷涂工艺参数后不会出现流挂、痱子点等现象的清漆材料十分必要。

技术实现要素:

4.本技术实施例提供一种适用于车身一次性喷涂成膜的清漆,利用该清漆喷涂时能够提高涂层厚度,且调整喷涂工艺参数后不会出现流挂、痱子点等现象。

5.第一方面,本技术实施例提供了一种适用于车身一次性喷涂成膜的清漆,按质量百分比计,包括:主体树脂33.0%-40.0%,功能树脂a 8.0%-12.0%,功能树脂b 6.0%-10.0%,交联剂20.0%-30.0%,流平剂0.3%-0.8%,抗老化剂0.1%-0.5%,流变助剂3.0%-6.0%,溶剂a 5.0%-8.0%,溶剂b 4.0%-8.0%;其中,所述主体树脂选用热固性羟基丙烯酸树脂,所述功能树脂a选用有机-无机硅杂化树脂,所述功能树脂b选用氨基甲酸酯低聚物。

6.一些实施例中,按质量百分比计,所述清漆包括:主体树脂35.5%,功能树脂a11.1%,功能树脂b 8.0%,交联剂28.0%,流平剂0.5%,抗老化剂0.4%,流变助剂3.5%,溶剂a 7.0%,溶剂b 6.0%。

7.一些实施例中,所述热固性羟基丙烯酸树脂的数均分子量为1500―2500,固体分的重量含量为75%―85%,粘度为1000―1500mpa

·

s。

8.一些实施例中,所述有机-无机硅杂化树脂为表面改性的纳米sio2粒子与乙烯基单体的共聚物。

9.一些实施例中,所述氨基甲酸酯低聚物为羟基酸、脂肪酸缩水甘油酯以及氨基甲酸甲酯的共聚物,其数均分子量为500―1000。

10.一些实施例中,所述交联剂选用氨基树脂,所述流平剂选用聚醚改性有机硅。

11.一些实施例中,所述抗老化剂选用苯并三唑类化合物。

12.一些实施例中,所述流变助剂选用芳香二脲化合物。

13.一些实施例中,所述溶剂a选用芳烃溶剂,所述溶剂b选用醇醚类溶剂。

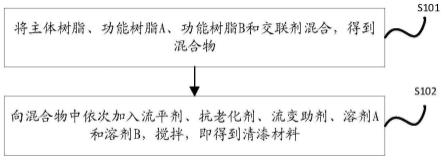

14.第二方面,本技术提供了上述适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

15.步骤s101,将主体树脂、功能树脂a、功能树脂b和交联剂混合,得到混合物;

16.步骤s102,向混合物中依次加入流平剂、抗老化剂、流变助剂、溶剂a和溶剂b,搅拌,即得到清漆材料。

17.一些实施例中,所述主体树脂选用热固性羟基丙烯酸树脂,所述功能树脂a选用有机-无机硅杂化树脂,所述功能树脂b选用氨基甲酸酯低聚物。

18.一些实施例中,所述热固性羟基丙烯酸树脂的数均分子量为1500―2500,固体分的重量含量为75%―85%,粘度为1000―1500mpa

·

s。

19.一些实施例中,所述有机-无机硅杂化树脂为表面改性的纳米sio2粒子与乙烯基单体的共聚物。

20.一些实施例中,所述氨基甲酸酯低聚物为羟基酸、脂肪酸缩水甘油酯以及氨基甲酸甲酯的共聚物,其数均分子量为500―1000。

21.一些实施例中,所述交联剂选用氨基树脂,所述流平剂选用聚醚改性有机硅。

22.一些实施例中,所述抗老化剂选用苯并三唑类化合物。

23.一些实施例中,所述流变助剂选用芳香二脲化合物。

24.一些实施例中,所述溶剂a选用芳烃溶剂,所述溶剂b选用醇醚类溶剂。

25.本技术采用有机-无机硅杂化树脂和氨基甲酸酯低聚物作为功能树脂,这两种功能树脂的分子量较低,在交联固化过程中小分子量树脂形成致密交联网络的需时更长,将漆膜最外表层完全封闭的速度也变慢;同时功能树脂含有的羟基官能团与交联剂氨基树脂中的亚氨基等官能团交联反应速度变慢,溶剂在漆膜中有更多的自由活动时间,允许其逃逸出来,可以提高清漆材料的抗针孔极限,避免形成漆膜痱子点等弊病。

26.本技术提供的技术方案带来的有益效果包括:

27.(1)本技术通过采用高固低粘的热固性羟基丙烯酸树脂作为主体树脂(在清漆材料中的占比约35%),使清漆的施工固体分达到52%以上,能够实现清漆一次性喷涂膜厚40μm以上且不出现流挂;

28.(2)本技术通过采用有机-无机硅杂化树脂和氨基甲酸酯低聚物作为功能树脂(在清漆材料中的占比共约20%),有效提高了清漆材料的抗针孔极限,调整现场清漆喷涂工艺参数如施工粘度、施工固体分、喷涂流量后,清漆一次性厚涂后(面漆厚度≥70μm)在烘干过程中不会出现漆膜痱子点。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为本技术实施例提供的适用于车身一次性喷涂成膜的清漆的制备方法的流程示意图。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术实施例提供了一种适用于车身一次性喷涂成膜的清漆,其能解决调整喷涂工艺参数后清漆喷涂容易出现流挂、痱子点的问题。

33.按质量百分比计,本技术提供的清漆包括:主体树脂33.0%-40.0%,功能树脂a 8.0%-12.0%,功能树脂b 6.0%-10.0%,交联剂20.0%-30.0%,流平剂0.3%-0.8%,抗老化剂0.1%-0.5%,流变助剂3.0%-6.0%,溶剂a 5.0%-8.0%,溶剂b 4.0%-8.0%;其中,主体树脂选用热固性羟基丙烯酸树脂,热固性羟基丙烯酸树脂的数均分子量为1500―2500,固体分的重量含量为75%―85%,粘度为1000―1500mpa

·

s;功能树脂a选用有机-无机硅杂化树脂,有机-无机硅杂化树脂为表面改性的纳米sio2粒子与乙烯基单体的共聚物;功能树脂b选用氨基甲酸酯低聚物,氨基甲酸酯低聚物为羟基酸、脂肪酸缩水甘油酯以及氨基甲酸甲酯的共聚物,其数均分子量为500―1000;交联剂选用氨基树脂,流平剂选用聚醚改性有机硅,抗老化剂选用苯并三唑类化合物,流变助剂选用芳香二脲化合物,溶剂a选用芳烃溶剂,溶剂b选用醇醚类溶剂。

34.氨基树脂是由含有氨基的化合物如尿素、三聚氰胺或苯代三聚氰胺与甲醛和醇类经缩聚而成的树脂的总称,重要的树脂有脲醛树脂(uf)、三聚氰胺甲醛树脂(mf)和聚酰胺多胺环氧氯丙烷(pae)等。

35.芳烃溶剂是一种芳香烃碳氢化合物,为澄清无色液体。

36.醇醚类溶剂是一种含氧溶剂,主要是乙二醇和丙二醇的低碳醇醚,组成中既有醚键,又有羟基。

37.参考图1,本技术实施例还提供了上述适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

38.步骤s101,向搅拌罐中依次加入热固性羟基丙烯酸树脂、有机-无机硅杂化树脂、氨基甲酸酯低聚物和氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

39.步骤s102,边搅拌边向混合物中依次加入聚醚改性有机硅、苯并三唑类化合物、芳香二脲化合物、芳烃溶剂和醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

40.下面结合实施例和对比例对本技术提供的适用于车身一次性喷涂成膜的清漆及其制备方法进行详细说明。

41.实施例1:

42.本技术实施例1提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

43.(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

44.(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑

类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

45.对比例1:

46.本技术的对比例1提供了一种清漆的制备方法,包括以下步骤:

47.(1)按质量份计,向搅拌罐中依次加入546份热固性羟基丙烯酸树脂和280份氨基树脂,按照1000rpm的转速搅拌1h直至混合均匀,得到混合物;

48.(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

49.对比例2:

50.本技术的对比例2提供了一种清漆的制备方法,包括以下步骤:

51.(1)按质量份计,向搅拌罐中依次加入426份热固性羟基丙烯酸树脂、120份有机-无机硅杂化树脂和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

52.(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

53.对比例3:

54.本技术对比例3提供了一种清漆的制备方法,包括以下步骤:

55.(1)按质量份计,向搅拌罐中依次加入446份热固性羟基丙烯酸树脂、100份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

56.(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

57.上述对比例1-3中,对比例1中使用的热固性羟基丙烯酸树脂的数均分子量为4000―6000,固体分含量为78―83%(重量百分比),粘度为2000―2500mpa

·

s,对比例2和对比例3中使用的热固性羟基丙烯酸树脂与实施例1中的相同。

58.实施例1、对比例1-对比例3的原料组成见表1。

59.表1:实施例1、对比例1-对比例3的原料组成

60.主要成分实施例1对比例1对比例2对比例3主体树脂(热固性羟基丙烯酸树脂)355546426446功能树脂a(有机-无机硅杂化树脂)111-120-功能树脂b(氨基甲酸酯低聚物)80

‑‑

100交联剂(氨基树脂)280280280280流平剂(聚醚改性有机硅)5555抗老化剂(苯并三唑类化合物)4444流变助剂(芳香二脲化合物)35353535溶剂a(芳烃溶剂)70707070

溶剂b(醇醚类溶剂)60606060合计(质量份)1000100010001000

61.对实施例1、对比例1-对比例3制得的清漆进行性能测试,结果见表2,其中,漆膜流挂性测试的方法为将清漆按一定的膜厚梯度喷涂于六孔马口铁板材上(孔径为10mm),测量并记录流挂点孔(刚开始流挂的孔)上方1cm处的涂膜厚度,该涂膜厚度为流挂极限;抗针孔极限测试的方法为将清漆按一定的膜厚梯度喷涂于马口铁板材上(单清漆涂层测试)或将清漆按一定的膜厚梯度喷涂于已喷涂金属底色漆的马口铁板材上(复合涂层测试),测量并记录刚开始起痱子处的涂膜厚度,该涂膜厚度为针孔极限。

62.表2:实施例1、对比例1-对比例3的清漆性能测试

[0063][0064]

从表2可以看出,实施例1的清漆抗针孔极限性能优于对比例1-对比例3的清漆。

[0065]

利用实施例1和对比例1的清漆分别按照前处理

→

电泳漆

→

电泳烘干

→

中涂

→

中涂烘干

→

金属漆

→

清漆

→

面漆烘干的流程涂装某汽车驾驶室,清漆采用一次性喷涂成膜的方式喷涂,清漆喷涂过程的工艺参数见表3,驾驶室金属漆涂层的主要外观技术指标见表4。

[0066]

实施例1的清漆涂层厚度为40μm-45μm,对比例1的清漆涂层厚度为30μm-33μm。

[0067]

表3:实施例1和对比例1的清漆喷涂过程的工艺参数

[0068][0069][0070]

表4:驾驶室金属漆涂层的主要外观技术指标

[0071][0072]

从表4可以看出,采用实施例1的清漆进行驾驶室涂装时,金属漆涂层的质量达到目标。

[0073]

实施例2:

[0074]

本技术实施例2提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0075]

(1)按质量份计,向搅拌罐中依次加入335份热固性羟基丙烯酸树脂、115份有机-无机硅杂化树脂、90份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0076]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、75份芳烃溶剂和61份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0077]

实施例3:

[0078]

本技术实施例3提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0079]

(1)按质量份计,向搅拌罐中依次加入350份热固性羟基丙烯酸树脂、110份有机-无机硅杂化树脂、70份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0080]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和76份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0081]

实施例4:

[0082]

本技术实施例4提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0083]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、105份有机-无机硅杂化树脂、86份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0084]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0085]

实施例5:

无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0104]

(2)按质量份计,边搅拌边向混合物中依次加入6份聚醚改性有机硅、3份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0105]

实施例10:

[0106]

本技术实施例10提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0107]

(1)按质量份计,向搅拌罐中依次加入360份热固性羟基丙烯酸树脂、106份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0108]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0109]

实施例11:

[0110]

本技术实施例11提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0111]

(1)按质量份计,向搅拌罐中依次加入360份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、75份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0112]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0113]

实施例12:

[0114]

本技术实施例12提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0115]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和270份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0116]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、35份芳香二脲化合物、80份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0117]

实施例13:

[0118]

本技术实施例13提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0119]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和265份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0120]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑

类化合物、35份芳香二脲化合物、75份芳烃溶剂和75份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0121]

实施例14:

[0122]

本技术实施例14提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0123]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0124]

(2)按质量份计,边搅拌边向混合物中依次加入3份聚醚改性有机硅、4份苯并三唑类化合物、38份芳香二脲化合物、70份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0125]

实施例15:

[0126]

本技术实施例15提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0127]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0128]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、2份苯并三唑类化合物、35份芳香二脲化合物、72份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0129]

实施例16:

[0130]

本技术实施例16提供了一种适用于车身一次性喷涂成膜的清漆的制备方法,包括以下步骤:

[0131]

(1)按质量份计,向搅拌罐中依次加入355份热固性羟基丙烯酸树脂、111份有机-无机硅杂化树脂、80份氨基甲酸酯低聚物和280份氨基树脂,按照1000rpm的转速搅拌1h直至所有组分混合均匀,得到混合物;

[0132]

(2)按质量份计,边搅拌边向混合物中依次加入5份聚醚改性有机硅、4份苯并三唑类化合物、45份芳香二脲化合物、60份芳烃溶剂和60份醇醚类溶剂,按照500rpm的转速再搅拌30min,即得到清漆材料。

[0133]

本技术通过采用高固低粘的热固性羟基丙烯酸树脂作为主体树脂(在清漆材料中的占比约35%),使清漆的施工固体分达到52%以上,能够实现清漆一次性喷涂膜厚40μm以上且不出现流挂;本技术通过采用有机-无机硅杂化树脂和氨基甲酸酯低聚物作为功能树脂(在清漆材料中的占比共约20%),有效提高了清漆材料的抗针孔极限,调整现场清漆喷涂工艺参数如施工粘度、施工固体分、喷涂流量后,清漆一次性厚涂后(面漆厚度≥70μm)在烘干过程中不会出现漆膜痱子点。

[0134]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、

结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0135]

需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

[0136]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1