一种多层结构双面热熔胶带及应用其的锂离子电池的制作方法

1.本发明属于胶黏剂领域,具体涉及一种多层双面热熔胶带及应用其的锂离子电池。

背景技术:

2.锂离子电池具有工作电压高、能量密度高、自放电小、可多次循环使用,使用寿命长、环保性高等特点,广泛应用于手机、汽车、笔记本等领域。在锂离子电池的使用过程中,为了避免其因跌落对锂离子电池造成损伤影响使用,通常需在电池极组外面包覆外包装材料增强电池的抗跌落性能,而电池的抗跌落性能主要取决于电池极组与外包装材料的贴合性,电池极组与外包装材料贴合性不好,当锂电池产品水平或者垂直运动时,电池极组和外包装材料就会有相对的运动,严重时会造成电池极组变形引发电池短路,进而造成电池着火、爆炸等问题。

3.通常来说,锂离子电池产品的外包装材料主要选择铝塑膜,电池极组的粘结面为铝箔或聚乙烯隔膜,铝塑膜的韧性和强度都明显高于电池极组粘结面的韧性和强度,因此在锂离子电池产品跌落过程中,铝塑膜对双面胶带施加的牵拉作用力大于电池极组粘结面对双面胶施加的牵拉作用力,上述牵拉作用力之差容易导致双面胶带粘贴于电池极组粘结面的一面发生崩边、撕裂的情况,对锂离子电池的抗跌落性能造成不良的影响。现有技术中使用的锂离子电池保护胶带贴胶工序较多,需共同使用双面胶和单面胶,且在更严格的跌落测试存在铝箔撕裂现象,电池的抗跌落性能相对较差。

技术实现要素:

4.为克服现有技术存在的不足与缺点,本发明的目的在于提供一种多层结构双面热熔胶带,以解决现有锂离子电池保护膜胶带贴胶程序多、锂电池抗跌落性能相对较差的问题。

5.根据本发明的第一个方面,提供一种多层结构双面热熔胶带,包括依次复合的第一压敏胶层、第二基材层、第三压敏胶层、第四基材层、第五热敏胶层;

6.第三压敏胶层为在电解液的浸泡下粘性迅速降低的可失粘压敏胶层。

7.优选地,第三压敏胶层由复数个间隔设置的胶黏单元组成;在胶带的横截面上,以分别与第四基材层的边缘相邻的两个胶黏单元为第一胶黏单元、第二胶黏单元,第一胶黏单元与第二胶黏单元的距离为m,第一胶黏单元距第四基材层的边缘的最短距离为n,第二胶黏单元距第四基材层的边缘的最短距离为p,第四基材层的宽度为l,m、n、p、l满足以下关系式中的至少一个:(1)1/2≤n/p≤2,(2)2/3≤m/l≤8/9。在本方案中,所涉及的“胶带的横截面”指的是胶带上的垂直于其延伸方向上的截面。

8.在上述多层结构双面热熔胶带中,第一压敏胶层和第五层压敏胶层具有优异的耐电解液性能,长期浸泡电解液的情况下也不发生溶解且能够保持较强的粘接力,而第三压敏胶层被设计为在电解液的浸泡下粘性迅速降低或粘性完全失去的可失粘压敏胶层,当粘

附多层结构双面热熔胶带的电芯跌落时,由于第三压敏胶层在电池化成时被电解液浸泡后失去粘性,使得第二基材层和第四基材层分离形成一定的缓冲空间,对电芯的跌落有较好的缓冲作用,可减少铝箔等粘结面的撕裂情况,提升了电芯的抗跌落性能。

9.优选地,按照重量份数计算,用于制备第三压敏胶层的可失粘胶黏剂的原料包括主体树脂b 50~100份、增粘树脂0~30份、粘度调节剂0~20份,主体树脂b包括乙烯醋酸乙烯酯。乙烯醋酸乙烯酯具有酯基,在电解液中较易溶胀甚至溶解,使得利用乙烯醋酸乙烯酯制备的胶黏剂其在电解液中粘性迅速降低或粘性完全失去。

10.优选地,乙烯醋酸乙烯酯的分子量为0.5万~20万。本发明人在长期的生产操作中发现,分子量越高的高分子聚合物越难被溶剂溶胀或溶解,通过控制可失粘胶层的主体树脂乙烯醋酸乙烯酯具有较小的分子量,可使可失粘胶层在电解液中失粘效果更好。

11.优选地,增粘树脂包括氢化石油树脂、氢化松香树脂、氢化萜烯树脂中的至少一种;粘度调节剂包括环烷油、白油、石蜡油中的至少一种。

12.优选地,增粘树脂的软化点为80℃~150℃。

13.优选地,第三压敏胶层的厚度为1μm~6μm。

14.优选地,按照重量份数计算,第一压敏胶层的原料包括主体树脂a 50~80份,所述增粘树脂20~50份;主体树脂a包括嵌段共聚物、嵌段共聚物的改性树脂、非晶态α烯烃共聚物、聚异丁烯、改性液体橡胶、聚烯烃塑性体、聚烯烃弹性体中的至少一种;嵌段共聚物选自苯乙烯-丁二烯-苯乙烯嵌段共聚物、氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物、苯乙烯-异戊二烯-苯乙烯嵌段共聚物、氢化苯乙烯-异戊二烯-苯乙烯嵌段共聚物中的至少一种。

15.优选地,按照重量份数计算,第五热敏胶层的原料包括主体树脂a 40~80份,增粘树脂20~60份。

16.优选地,苯乙烯-丁二烯-苯乙烯嵌段共聚物的苯乙烯含量为20~40%;氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物的苯乙烯含量为30~70%;苯乙烯-异戊二烯-苯乙烯嵌段共聚物的苯乙烯含量为15~30%;氢化苯乙烯-异戊二烯-苯乙烯嵌段共聚物的苯乙烯为含量15~35%;聚异丁烯的分子量为4.5万~45万;聚烯烃塑性体、聚烯烃弹性体的分子量为0.3万~2万。

17.优选地,嵌段共聚物的改性树脂由改性官能团接枝嵌段共聚物接枝制得,改性官能团选自马来酸酐、羟基、羧基、环氧基中的至少一种。

18.优选地,非晶态α烯烃共聚物在190℃时的熔融粘度为1000-8000mpa

·

s。

19.优选地,聚烯烃塑性体、聚烯烃弹性体在180℃时的熔融粘度为5000~20000mpa

·

s。

20.优选地,第一压敏胶层的厚度为1μm~8μm。

21.优选地,第五热敏胶层的厚度为2μm~15μm。

22.上述第五热敏胶层在室温下粘性极低甚至没有粘性,45℃以上其热压粘性才开始释放,方便胶层在热压定型前调整外包装材料位置,确保外包装材料完整包覆在电芯外面。

23.优选地,第二基材层和第四基材层的材质为聚对苯二甲酸乙二酯或双向拉伸聚丙烯,其颜色为能被ccd识别的颜色、透明色中的至少一种。

24.优选地,第二基材层和第四基材层的颜色为能被ccd识别的颜色,包括白色、蓝色、绿色中的至少一种。

25.优选地,第二基材层和第四基材层的厚度为2μm~15μm。

26.优选地,上述多层结构双面热熔胶带还包括第六双面离型膜层;第六双面离型膜层设于第一压敏胶层的一侧或第五压敏胶层的一侧。

27.优选地,第六双面离型膜层的厚度为20μm~75μm。

28.优选地,第六双面离型膜层的材质包括聚对苯二甲酸乙二酯、格拉辛纸、牛皮纸中的至少一种。

29.根据本发明的另一个方面,提供一种锂离子电池,包括电芯、上述多层结构双面热熔胶带及铝塑膜;电芯包括背对设置的第一表面和第二表面,在电芯的边缘位置贴附多层结构双面热熔胶带,以连续的多层结构双面热熔胶带的第五热敏胶层同时贴合第一表面和第二表面,以使多层结构双面热熔胶带呈u型地包绕电芯的边缘;铝塑膜包裹电芯,且电芯的表面贴附的多层结构双面热熔胶带以其所述第五层压敏胶层与所述铝塑膜的内表面贴合。

30.首先,在上述的锂离子电池中,多层结构双面热熔胶带呈u型包绕在电芯的边缘且连续贴附于电芯的第一表面和第二表面,当电池化成时,贴附于电芯表面的多层双面热熔胶带的第五层热熔胶层经热压后释放粘性,从而粘接在铝塑膜上。而第三压敏胶层在电池化成时浸泡电解液后失粘,导致第二基材层和第四基材层分离,从而使得多层结构双面热熔胶带在电芯边缘处形成了u型限位器,可以对电芯的跌落过程进行较好地缓冲,可防止电芯跌落时因铝塑膜和铝箔对双面胶带的牵引力之差发生铝箔撕裂的情况,从而改善电芯的抗跌落性能,进而防止发生电池短路和着火的现象。

31.再者,相比传统锂离子电池用热熔胶带贴合电芯的方式,上述多层双面热熔胶带可以代替传统的双面胶带和单面胶带。在如图4所示的传统锂离子电池用热熔胶带用热熔胶带中,需同时采用双面胶带和单面胶带,其中双面胶带贴附于电芯表面中部,起粘附外包装材料铝塑膜的作用,而电芯通常由裸露电芯、以及卷绕其的铝箔和隔膜组成,单面胶带呈u型包绕在电芯边缘处可以防止整个电芯结构散架,起到固定电芯的作用。而本技术中的多层双面结构热熔胶带以u型地包绕在电芯的边缘且连续贴附于电芯的第一表面和第二表面,可以同时起到粘附外包装材料铝塑膜以及固定电芯的双重作用,进而可以达到减少贴胶程序、提高生产效率的目的。

32.优选地,多层结构双面热熔胶带设置在电芯的至少一组对边上。将多层结构双面热熔胶带设置在电芯的至少一组对边上可同时满足胶带对电芯的固定作用及对铝塑膜的粘附作用。

33.优选地,在电芯的至少一对对边上,多层结构双面热熔胶带关于对边的中垂线呈对称分布。呈对称分布的多层结构双面热熔胶带可以使其对电芯的起到更稳定的固定效果,可以在使用较少数量的多层结构双面胶的情况下便可以能满足电芯的固定和粘附要求。

34.优选地,电芯贴附多层结构双面热熔胶带的一组对边中,其中一边的中央贴有一块多层结构双面热熔胶带,另一边设有偶数块对称分布的多层结构双面热熔胶带。

附图说明

35.图1为本发明锂离子电池用多层结构双面热熔胶带的整体结构示意图;

36.图2为本发明锂离子电池用多层结构双面热熔胶带贴合电芯的结构示意图;

37.图3为本发明锂离子电池用多层结构双面热熔胶带呈u型地包绕在电芯的边缘且连续贴附于电芯的第一表面和第二表面的横截面结构示意图;

38.图4为传统锂离子电池用热熔胶带贴合电芯的结构示意图;

39.图5为本发明锂离子电池用多层结构双面热熔胶带中垂直于胶带延长方向的横截面示意图;

40.图6为本发明锂离子电池用多层结构双面热熔胶带中垂直于胶带延长方向的横截面示意图,其中第三层压敏胶层(可失粘压敏胶层)由复数个间隔设置的胶黏单元组成;

41.上述附图中各附图标记的对应关系如下:1.多层结构双面热熔胶带,11.第一压敏胶层,12.第二基材层,13.第三压敏胶层,14.第四基材层,15.第五热敏胶层,16.第六双面离型膜层,2.电芯,21.第一电芯极耳,22.第二电芯极耳,23.第一贴胶区,24.第二贴胶区,25.第三贴胶区,26.第一表面,27.第二表面,28.第四贴胶区,29.第五贴胶区。

具体实施方式

42.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

43.以下实施例中,各英文缩写对应的具体含义如下:sbs,聚苯乙烯-聚丁二烯-苯乙烯嵌段共聚物;sebs,氢化苯乙烯-聚丁二烯-苯乙烯嵌段共聚物;sis,苯乙烯-异戊二烯-苯乙烯嵌段共聚物;seps,氢化苯乙烯-聚异戊二烯-苯乙烯嵌段共聚物;eva,乙烯醋酸乙烯酯;pet,聚对苯二甲酸乙二酯;pp,聚丙烯。

44.实施例1

45.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sis、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为5万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pet,厚度皆为12μm;第六双面离型膜层16的材质为格拉辛纸,厚度为50μm。在其他具体的实施例中,第六双面离型膜层16可设于第一压敏胶层11的一侧或第五压敏胶层15的一侧。

46.在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。在本实施例中,所采用的电芯2的长度、宽度和厚度分别为84mm、63mm、5mm,如图2所示,该电芯2还包括一对电芯极耳,具体标记为第一电芯极耳21、第一电芯极耳22。具体的贴胶时,利用多层结构双面热熔胶带1的第一压敏胶层11与电芯2表面的铝箔贴合,如图2所示,在电芯2的一组对边边缘贴附上述的多层结构双面热熔胶带1,以在上述一组对边中,位于电芯2顶部的边缘中部的贴胶位置为第一贴胶区23,位于电芯2底部的边缘上设置的两处贴胶位置为第二贴胶区24和第三贴胶区25,第二贴胶区24和第三贴胶区25关于第一贴胶区23所在的中轴线对称分布。在上述贴胶位置处,如图3所示,利用连续的多层结构双面热熔胶带1呈u型地包绕在电芯2的边缘且连续贴附在电芯2背对设置的第一表面26和第二表面27,接着将

多层结构双面热熔胶带1的第六双面离型膜层16撕离,将铝塑膜包裹住表面已贴胶的电芯2,使铝塑膜的内表面与多层结构双面热熔胶带1的第五热敏胶层15紧密接触,最后在铝塑膜的外表面施加高温(85℃)高压,使第五热敏胶层15产生粘性并与铝塑膜粘接。在本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为40mm、宽度为10mm。在其他的具体实施方式中,可以按照实际需要调节贴胶区的分布位置、数量以及多层结构双面热熔胶带1的具体尺寸。

47.实施例2

48.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sbs、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为10万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pp,厚度皆为12μm;第六双面离型膜层16的材质为牛皮纸,厚度为50μm。

49.在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

50.本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为40mm、宽度为15mm。

51.实施例3

52.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%seps、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为15万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pet,厚度皆为12μm;第六双面离型膜层16的材质为格拉辛纸,厚度为50μm。

53.在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

54.本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为40mm、宽度为20mm。

55.实施例4

56.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二

基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sis、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为0.5万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pet,厚度皆为12μm;第六双面离型膜层16的材质为格拉辛纸,厚度为50μm。

57.在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

58.本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为20mm、宽度为15mm。

59.实施例5

60.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sbs、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂、eva的分子量为5万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pp,厚度皆为12μm;第六双面离型膜层16的材质为牛皮纸,厚度为50μm。

61.在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

62.本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为60mm、宽度为15mm。

63.实施例6

64.如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sis、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为5万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pet,厚度皆为12μm;第六双面离型膜层16的材质为格拉辛纸,厚度为50μm。

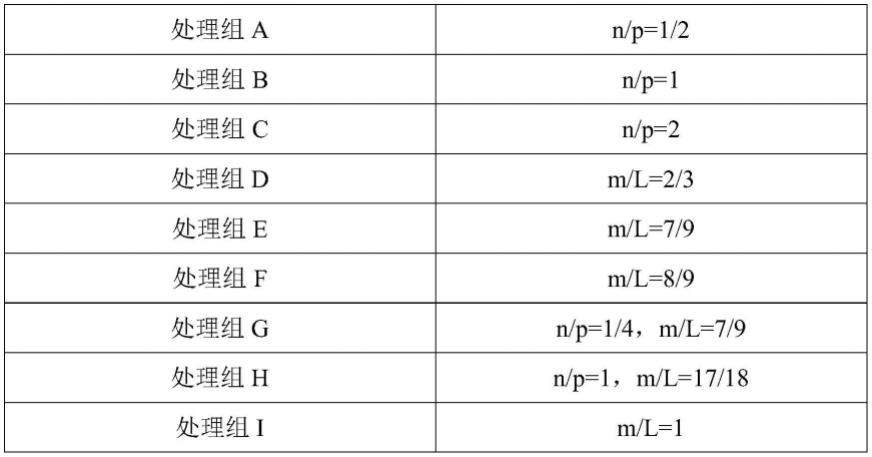

65.在本实施例中,多层结构双面热熔胶带1的横截面如图6所示,其中,第三层压敏胶层13(可失粘压敏胶层)由复数个间隔设置的胶黏单元组成。在本实施例中,总共设置9个处理组,在第三层压敏胶层上,处理组a~i分别满足以下表1对应的条件:

66.表1处理组a~i满足的关系式条件

[0067][0068][0069]

在电芯2的表面分别贴附上述处理组a~i中的多层结构双面热熔胶带1(每个电芯2对应一个处理组的多层结构双面热熔胶带),接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

[0070]

实施例7

[0071]

应用实施例4所制得的多层结构双面热熔胶带1与只有一个粘贴面的单面胶带按照以下方式利用铝塑膜对电芯2进行固定包裹。本实施例所采用的电芯2与实施例4的一致。

[0072]

本实施例在电芯2表面设置的贴胶区域如图4所示,其中,第一贴胶区23、第二贴胶区24、第三贴胶区25在电芯2表面的位置关系与实施例1~5保持一致,特别地,在本实施例中,在电芯的中部分别设置有对称分布的第四贴胶区28和第五贴胶区29。在上述第四贴胶区28和第五贴胶区29处贴附多层结构双面热熔胶带1,使多层结构双面热熔胶带1的第一压敏胶层11与电芯2表面的铝箔贴合,而在电芯2表面的第一贴胶区23、第二贴胶区24、第三贴胶区25贴附单面胶带,利用单面胶带的粘贴面贴合电芯2的表面,使单面胶带呈u型地包绕电芯2的边缘且连续贴附在电芯2背对设置第一表面26和第二表面27。

[0073]

按照上述方式在电芯2的表面完成贴胶后,将多层结构双面热熔胶带1的第六层双面离型膜16撕离,将铝塑膜包裹住表面已贴胶的电芯2,使铝塑膜的内表面与多层结构双面热熔胶带1的第五热敏胶层15紧密接触,最后在铝塑膜的外表面施加高温(85℃)高压,使第五热敏胶层15产生粘性并与铝塑膜粘接。

[0074]

在本实施例中,贴附在第四贴胶区28和第五贴胶区29的多层结构双面热熔胶带1的长度为40mm、宽度为15mm,贴附在第一贴胶区23的单面胶带的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的单面胶带的长度为20mm、宽度为15mm。

[0075]

对比实施例1

[0076]

应用市售的的双面热熔胶带与只有一个粘贴面的单面胶带按照以下方式利用铝

塑膜对电芯2进行固定包裹。上述的双面热熔胶带由压敏胶层、基材层、热敏胶层、双面离型膜层依次复合形成,其不具备实施例1~6的多层结构双面热熔胶带1所包括的可失粘胶层。本实施例所采用的电芯2与实施例4的一致。

[0077]

本实施例在电芯2表面设置的贴胶区域如图4所示,其中,第一贴胶区23、第二贴胶区24、第三贴胶区25在电芯2表面的位置关系与实施例1~5保持一致,特别地,在本实施例中,在电芯的中部分别设置有对称分布的第四贴胶区28和第五贴胶区29。在上述第四贴胶区28和第五贴胶区29处贴附市售的双面热熔胶带,使双面热熔胶带的压敏胶层与电芯2表面的铝箔贴合,而在电芯2表面的第一贴胶区23、第二贴胶区24、第三贴胶区25贴附单面胶带,利用单面胶带的粘贴面贴合电芯2的表面,使单面胶带呈u型地包绕电芯2的边缘且连续贴附在电芯2背对设置第一表面26和第二表面27。

[0078]

按照上述方式在电芯2的表面完成贴胶后,将所采用的双面热熔胶带的离型膜撕离,将铝塑膜包裹住表面已贴胶的电芯2,使铝塑膜的内表面与双面热熔胶带的热敏胶层紧密接触,最后在铝塑膜的外表面施加高温(85℃)高压,使该热敏胶层产生粘性并与铝塑膜粘接。

[0079]

在本实施例中,贴附在第四贴胶区28和第五贴胶区29的双面热熔胶带的长度为40mm、宽度为15mm,贴附在第一贴胶区23的单面胶带的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的单面胶带的长度为20mm、宽度为15mm。

[0080]

对比实施例2

[0081]

如图1所示,本实施例中采用的多层结构双面热熔胶带1由第一压敏胶层11、第二基材层12、第三压敏胶层13、第四基材层14、第五热敏胶层15、第六双面离型膜层16依次复合而成。其中,第一压敏胶层11的配方为65%sis、35%增粘树脂;第三压敏胶层13的配方为80%eva、20%增粘树脂,eva的分子量为30万;第五热敏胶层15的配方为60%sebs、40%增粘树脂;第二基材层12和第四基材层14的材质为pet,厚度皆为12μm;第六双面离型膜层16的材质为格拉辛纸,厚度为50μm。

[0082]

在本实施例中,多层结构双面热熔胶带1的横截面如图5所示。在电芯2的表面贴附多层结构双面热熔胶带1,接着利用铝塑膜包裹在电芯2的表面,以完成锂电池的包装。如图2所示,本实施例所采用的电芯2与实施例1一致,且多层结构双面热熔胶带1在电芯2表面的贴胶区域和位置关系与实施例1一致。另外,使用多层结构双面热熔胶带1在电芯表面包覆铝塑膜的具体操作方式也与实施例1一致。

[0083]

在本实施例中,贴附在第一贴胶区23的多层结构双面热熔胶带1的长度和宽度都为10mm,贴附在第二贴胶区24和第三贴胶区25的多层结构双面热熔胶带1的长度为40mm、宽度为10mm。

[0084]

测试例

[0085]

1.实验构建方式

[0086]

(1)实施例的设置方式:每个实施例中设置20组重复实验,其中每个锂电池为一个重复实验。

[0087]

(2)1.8m垂直定向跌落测试

[0088]

分别使锂电池的6个面和4个角朝向地面,然后使锂电池从高度为1.8m处垂直跌落。跌落试验后测试锂电池电压,若其电压变化小于60mv,则判定通过,反之则不通过;若电

池发生冒烟着火,则判定不通过。

[0089]

2.实验结果

[0090]

(1)对实施例1~7和对比实施例1~2中的锂电池进行抗跌落实验测试

[0091]

在表2中所涉及的测试通过率按照如下方式计算得到:测试通过率=1-(每个实施例中电压失效个数+每个实施例中冒烟着火个数)/每个实施例重复实验组数,其中,本方案中每个实施例重复实验组数为20。

[0092]

表2实施例1~7和对比实施例1~2锂电池抗跌落实验测试结果

[0093][0094]

通过抗跌落实验的测试结果表明,以现有技术中需同时使用双面热熔胶带和单面热熔胶带的锂离子电池作为对比(对比实施例1),实施例1~5中的锂离子电池分别贴合不同宽度和长度的多层结构双面热熔胶带,具有更高的抗跌落实验通过率,表明本方案中的优化了多层结构双面热熔胶带锂电池产品的抗跌落性能,且多层结构双面热熔胶带在电芯上的贴胶宽度越宽,锂离子电池的抗跌落性能越好。进一步的,实施例6中多层结构双面热熔胶带的胶层配方和胶带与实施1中的一致,而实施例6中的锂离子电池比实施例1中的锂离子电池具有更高的抗跌落实验通过率,其抗跌落实验通过率达到90%以上,原因是在采用的多层结构双面热熔胶带中的可失粘压敏胶层由复数个间隔设置的胶黏单元组成,而间

隔设置的胶黏单元组成的可失粘压敏胶层在电解液中的失粘效果更佳,使得可失粘压敏胶层失粘后第二基材层和第四基材层形成的更大的缓冲空间,从而进一步提高了多层结构双面热熔胶带对锂离子电池的抗跌落性能。由此可以得出,第三压敏胶层中间隔胶黏单元的设置使得利用更小尺寸的多层结构双面热熔胶带就可以实现对锂离子电池有较为优异的保护作用。

[0095]

此外,在对比实施例2中,其使用的多层结构双面热熔胶带的第三压敏胶层(可失粘压敏胶层)中的eva分子量为30万,分子量较大的第三压敏胶层在电解液中的失粘效果较差,从而得到的多层结构双面热熔胶带对锂离子电池的防跌落性能较差。

[0096]

(2)对实施例6中的处理组a~i进行具体尺寸的性能测试

[0097]

表3处理组a~i的具体尺寸的性能测试结果

[0098][0099]

由表3可知,采用的多层结构双面热熔胶带中的第三压敏胶层满足(1)1/2≤n/p≤2,(2)2/3≤m/l≤8/9关系式的锂电池具有更加优异的抗跌落性能。

[0100]

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但这些修改或替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1