一种活性染料组合物及染料制品的制作方法

1.本发明涉及一种活性染料组合物及染料制品。

背景技术:

2.虽然活性染料的色谱较齐全,但到目前为止染料供应商还没有找到一个合适的咖啡色染料的母体,通常都是在现有的活性染料中筛选性能尽量相近的4~5只染料拼混而成。但是活性染料对染色反应的条件变化比较敏感,各染料品种间的染色性能差异较大,色光难以控制。特别是咖啡色等这类颜色属于三次色,其拼色敏感性强,某一染料组分得色稍有变化,就会引起很大的拼色色相变化。

3.目前常用的的是用红3bs、黄3rs、蓝m2ge、黄3rs、黑b这些染料来拼咖啡色,但由于它们性能存在较大差异,都不容易控制色光。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种活性染料组合物及染料制品,色泽主要为咖啡色或枣红色,具有提升力、上染率、固色率佳,耐摩擦和耐水洗牢度优异的特点。

5.为实现上述发明目的,本发明采用如下技术方案:

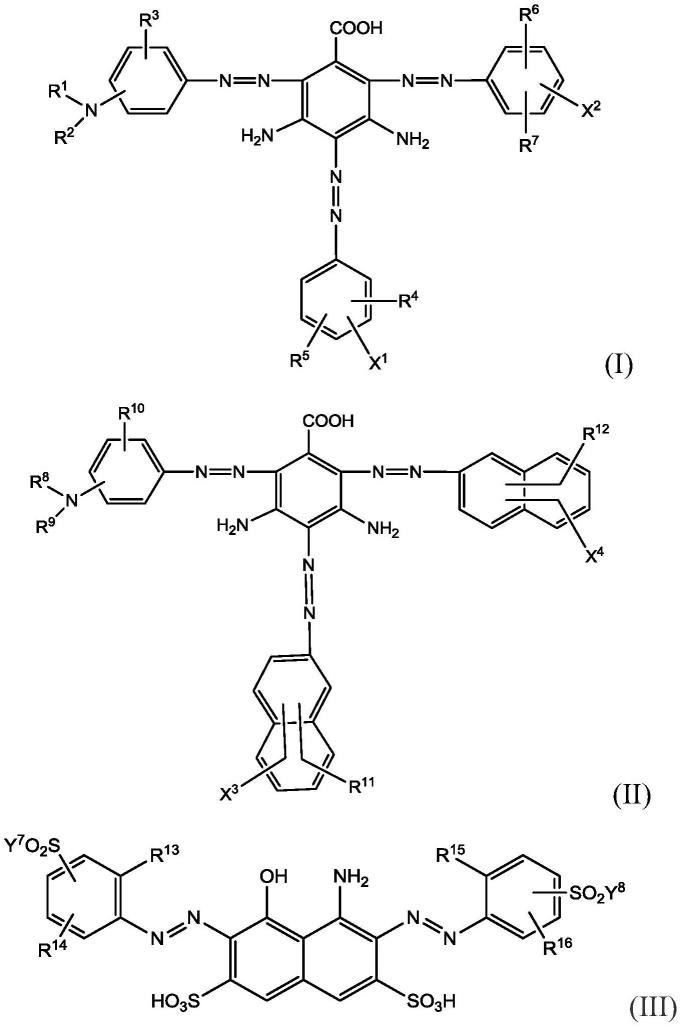

6.一种活性染料组合物,包含组分a、组分b和组分c,其中,所述组分a选自如式(i)和(ii)所示的染料化合物及其碱金属盐中的至少一种,所述组分b选自如式(iii)所示的染料化合物及其碱金属盐中的至少一种,所述组分c选自如式(iv)所示的染料化合物及其碱金属盐中的至少一种;所述活性染料组合物中,组分a的质量百分含量为10~80%(优选15-70%),组分b的质量百分含量为1~30%(优选1-25%),组分c的质量百分含量为10~85%(优选10-80%);

[0007][0008]

上式(i)中:

[0009]

r1、r2各自独立为氢、氧、-cok1、c1~c4烷基或被羟基、磺酸基或羧基取代的c1~c4烷基,其中k1为c1~c4烷基、c2~c4烯基或-nh2;

[0010]

r3为氢、c1~c4烷基、c1~c4烷氧基、羧基或磺酸基;

[0011]

r4~r7各自独立为氢、c1~c4烷基、c1~c4烷氧基或磺酸基;

[0012]

x1、x2各自独立为-so2y1、-nhco(ch2)nso2y2或-conh(ch2)mso2y3,其中y1~y3各自独立为-ch=ch2、-ch2ch2oso3h或-ch2ch2cl,n和m分别选自1~3;

[0013]

上式(ii)中:

[0014]

r8、r9各自独立为氢、氧、-cok2、c1~c4烷基或被羟基、磺酸基或羧基取代的c1~c4烷基,其中k2为c1~c4烷基、c2~c4烯基或-nh2;

[0015]r10

为氢、c1~c4烷基、c1~c4烷氧基、羧基或磺酸基;

[0016]r11

、r

12

各自独立为氢、c1~c4烷基、c1~c4烷氧基或磺酸基;

[0017]

x3、x4各自独立为-so2y4、-nhco(ch2)

p

so2y5或-conh(ch2)qso2y6,其中y4~y6各自独立为-ch=ch2、-ch2ch2oso3h或-ch2ch2cl,p和q分别选自1~3;

[0018]

式(iii)中:

[0019]r13

~r

16

彼此独立为h、c1~c4烷基、c1~c4烷氧基或磺酸基;y7、y8相互独立为-ch=ch2或-ch2ch2oso3h;

[0020]

式(iv)中:

[0021]r17

、r

18

各自独立为氢、c1~c4的烷基、c1~c4的烷氧基或磺酸基;x5为卤素,优选为氯或氟;y9、y

10

相互独立为-ch=ch2或-ch2ch2oso3h。

[0022]

本发明所述的活性染料组合物,还可以加入c.i.活性黄145、c.i.活性红198、c.i.活性橙122等中的至少一种作为调色组分,调色组分的含量不超过组合物总重的30%。优选的,所述的活性染料组合物由组分a、组分b和组分c组成,其中组分a的质量百分含量为10~80%(优选15-70%),组分b的质量百分含量为1~30%(优选1-25%),组分c的质量百分含量为10~85%(优选10-80%)。

[0023]

本发明中,所述的c1~c4烷基可以是甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基等;所述的c1~c4烷氧基可以是甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、叔丁氧基等。

[0024]

本发明中所述的化合物(1)~(4)中,磺酸基、羧基在实际合成中,通常以碱金属盐的形式存在,并以盐的形式用于染色,特别优选钠盐或钾盐。

[0025]

作为优选,r1、r2各自独立为氢、-cok1,其中k1为甲基或-nh2。

[0026]

作为优选,r3为氢、甲基、甲氧基、羧基或磺酸基。

[0027]

作为优选,r4~r7各自独立为氢、甲基、甲氧基或磺酸基。

[0028]

作为优选,x1~x4各自独立为-so2y1、-nhcoch2ch2so2y2或-conhch2ch2so2y3,其中y1~y3各自独立为-ch=ch2或-ch2ch2oso3h。

[0029]

作为优选,r8、r9各自独立为氢、-cok2,其中k2为甲基或-nh2。

[0030]

作为优选,r

10

为氢、甲基、甲氧基、羧基或磺酸基。

[0031]

作为优选,r

11

、r

12

各自独立为氢、甲基、甲氧基或磺酸基。

[0032]

作为优选,r

13

~r

18

各自独立优选为h、甲基、甲氧基或磺酸基。

[0033]

优选地,所述的组分a选自下列化合物及其碱金属盐中的至少一种:

[0034]

[0035]

[0036]

[0037]

[0038]

[0039]

[0040]

[0041]

[0042]

[0043]

[0044]

[0045]

[0046]

[0047]

[0048]

[0049]

[0050]

[0051][0052]

本发明进一步优选组分a选自式(i-1)、(i-2)、(i-4)、(i-5)、(i-6)、(i-7)、(ii-1)及上述化合物的碱金属盐中的至少一种。

[0053]

优选地,所述的组分b选自下列化合物及其碱金属盐中的至少一种:

[0054]

[0055][0056]

本发明进一步优选组分b选自式(iii-1)、(iii-2)及其碱金属盐中的至少一种。优选地,所述的组分c选自下列化合物及其碱金属盐中的至少一种:

[0057]

[0058]

[0059][0060]

本发明进一步优选所述组分c选自式(iv-1)、(iv-3)及其碱金属盐中的至少一种。

[0061]

作为优选,所述活性染料组合物包括组分a、组分b和组分c,其中组分a的质量百分含量为15~70%,组分b的质量百分含量为1~25%,组分c的质量百分含量为10~80%。

[0062]

作为进一步的优选,所述活性染料组合物由组分a、组分b和组分c组成,其中组分a的质量百分含量为15~70%,组分b的质量百分含量为1~25%,组分c的质量百分含量为10~80%。

[0063]

本发明特别优选所述活性染料组合物,包含组分a、组分b和组分c,其中组分a选自式(i-1)、(i-2)、(i-4)、(i-5)、(i-6)、(i-7)、(ii-1)所示的化合物及其碱金属盐中的至少一种,组分b选自式(iii-1)、(iii-2)所示的化合物及其碱金属盐中的至少一种,组分c选自式(iv-1)、(iv-3)所示的化合物及其碱金属盐中的至少一种,所述活性染料组合物中组分a的质量百分含量为10~80%(优选为15~70%),组分b的质量百分含量为1~30%(优选为1~25%),组分c的质量百分含量为10~85%(优选为10~80%)。更特别优选的,所述活性染料组合物由组分a、组分b和组分c组成。

[0064]

本发明所述活性染料组合物,其制备方法包括将染料组分a、b、c按照前述配比进行混合,混合可采用常规的机械方式进行,如在研磨机、捏合机或均质机中进行,混合过程中,单个染料化合物(i)~(iv)可以粉状、粒状、水溶液或合成溶液形式存在,当单个染料化合物以合成溶液的形式拼混时,从合成溶液分离本发明所述的复合深色活性染料可用普遍已知的方法进行,例如用电解质(如氯化钠或氯化钾)从反应介质中将染料盐析滤出,或将混合溶液蒸发、喷雾干燥,因此,染料组分a、b、c及其染料组合物通常包含有活性染料中常规的电解质盐(如氯化钠、硫酸钠等)。

[0065]

本发明所述活性染料组合物,作为商品出售或应用于纺织材料着色时,可以不加

入助剂,也可以加入商品染料中的常规助剂,如助溶剂、分散剂、耐碱性助剂、防尘剂、表面活性剂、缓冲剂和促染剂等。因此,本发明还提供了一种作为商品出售或直接应用的活性染料制品,其含有所述的活性染料组合物。优选的,所述的活性染料制品中,含有所述的活性染料组合物和助剂,所述的活性染料组合物与助剂的重量比为100:0~45,优选100:0~40。所述的助剂优选下列一种或任意几种的组合:萘磺酸甲醛缩合物(nno)、甲基萘磺酸甲醛缩合物(分散剂mf)、扩散剂cnf(苄基萘磺酸盐甲醛缩合物)、元明粉(工业硫酸钠)。所述助剂均为市售常规品种。

[0066]

本发明所述的活性染料制品,适用于纤维素纤维、聚酰胺纤维及其织物的印染。其中,纤维素纤维优选棉纤维或再生纤维,当然也可包括其它的植物性纤维,如麻类纤维或织物。聚酰胺纤维优选包括皮、毛或丝在内的动物性纤维材料,以及合成的纤维材料,如尼龙6、尼龙66等。

[0067]

采用本发明所述的活性染料制品印染上述纤维材料时,可遵照已知的活性染料染色方法进行,如常用的活性染料浸染染色法和轧染染色法。所述的浸染染色是将织物浸渍于染液中,使染料逐渐上染织物,通常需经染色-固色-水洗-皂煮-水洗-脱水-烘干等工序。所述的轧染则是先把织物浸渍于染液中,然后使织物通过轧辊,把染液均匀轧入织物内部,再经汽蒸或热熔等处理的染色方法,通常需经浸轧染液-烘干-(浸轧固色液)-汽蒸或焙烘-水洗-皂洗-水洗-烘干等工序。

[0068]

通常,由于织物上染色泽要求的不同,染料使用量也会有所不同,使用浸染法染色时,染色深度(owf)一般为0.1%~10%(染料占织物重量百分比),浴比1:2~1:60(织物与染液重量比,优选1:10~1:30),初染温度控制30~60℃,染色时间10~30分钟,皂煮温度85~95℃,皂煮时间10~15分钟,固色温度60~100℃,固色时间10~50分钟,固色ph值9~11。使用轧染方法染色时,纤维素纤维的轧余率一般为60~80%,汽蒸温度100~103℃,汽蒸时间1~3分钟。轧染方法中,目前较多使用的是冷轧堆染色法,将染料和碱性物质引入到轧染机中,并在室温下打卷堆置2~30小时进行固色,之后进行彻底漂洗。

[0069]

本发明的有益效果主要体现在:本发明所述的活性染料组合物和活性染料制品,用于织物印染时,具有提升力、上染率、固色率佳,耐摩擦和耐水洗牢度优异的特点。

附图说明

[0070]

图1是本发明实施例1和2制备的活性染料的提升力图。

[0071]

图2是本发明实施例1和2制备的活性染料的上染率图。

[0072]

图3是本发明实施例1和2制备的活性染料的固色率图。

具体实施方式

[0073]

下面结合具体实施例对本发明作进一步描述,但本发明的保护范围并不仅限于此,凡在本发明通式范围内,通过相应基团变换得到的具有相似性能的染料组合物,皆应在本发明保护范围之类。

[0074]

为方便撰写,实施例中的所有化合物的结构式皆以自由酸的形式体现,其实质染色性能等同碱金属盐(如钠盐、钾盐等)的形式。

[0075]

实施例1:

[0076]

将60份式(i-1)的染料化合物、20份式(iii-1)的染料化合物、20份式(iv-1)的染料化合物和15份元明粉进行机械混合,得到的复合染料制品采用常规浸染法染棉为咖啡色色调。

[0077][0078]

实施例2:

[0079]

将35份式(i-1)的染料化合物、5份式(iii-1)的染料化合物、60份式(iv-1)的染料化合物和15份元明粉进行机械混合,得到的复合染料制品采用常规浸染法染棉为枣红色色调。

[0080]

[0081][0082]

实施例3:

[0083]

将35份式(i-1)的染料化合物、20份式(i-6)的染料化合物、18份式(iii-2)的染料化合物、27份式(iv-1)的染料化合物和15份元明粉进行机械混合,得到的复合染料制品采用常规浸染法染棉为咖啡色色调。

[0084]

[0085][0086]

实施例4-55:

[0087]

按照实施例1、2或3所述的方法,机械混合下表1中所列配比的染料以及元明粉10份,按照活性染料常规染色法,染棉为咖啡色或枣红色色调。

[0088]

表1

[0089]

[0090]

[0091][0092]

实施例56:

[0093]

将35份式(i-1)的染料、20份式(i-6)的染料、18份式(iii-2)的染料、27份式(iv-1)的染料、5份c.i.分散红198,以及15份元明粉,进行机械混合,得到的复合染料采用常规浸染法染棉为咖啡色色调。

[0094]

实施例57:

[0095]

将15份式(i-1)的染料、15份式(

ⅱ‑

1)的染料、5份式(iii-2)的染料、60份式(iv-1)的染料、5份c.ⅰ.活性黄145,以及20份元明粉,进行机械混合,得到的复合染料采用常规浸染法染棉为枣红色色调。

[0096]

应用实施例1:

[0097]

将实施例1-57得到的活性染料干品分别溶解在水中,加入元明粉50g/l配置成染液。染色浓度4%(染料对布重),浴比1:20(布重克数对染液体积毫升数),置入棉布60℃下吸附30分钟,加碱(碳酸钠20g/l)固色45分钟,染色织物经水洗、皂煮、干燥,得到咖啡至枣

红染织物。参照gb/t 3920-2008、gb/t 3921-2008中的方法进行耐摩擦、耐皂洗牢度测试,结果如表2:

[0098]

表2

[0099]

[0100]

[0101][0102]

应用实施例2:

[0103]

将本发明中实施例1~2中制得的活性染料按照标准gb/t 21875-2016、gb/t2391-2014中所规定的方法测试其提升力、上染率和固色率,结果图如1、图2、图3所示,发现本发明的活性染料性能优异。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1