一种单组分聚氨酯防水涂料及其制备方法和应用与流程

1.本发明属于防水涂料技术领域,具体涉及一种单组分聚氨酯防水涂料及其制备方法和应用。

背景技术:

2.建筑防水材料的应用是建筑行业发展的关键环节,而聚氨酯防水涂料是所有建筑防水材料的重要组成部分。近年来,随着我国基础设施建设的全面加强,防水行业也迎来广阔的发展前景。

3.聚氨酯防水涂料作为一种发展较早、应用较为广泛的防水材料之一,其优异的物理性能和施工效果,赢得了广大消费者的一直好评。但聚氨酯防水涂料因其特有的材料属性,在包装过程及容器多余空间,有一定微量的水汽,在储存过程中会产生少量的微小气泡,在容积密闭、内空间平衡起亚的情况下,微小气泡无法逸出,留在涂料中,材料在施工过程中涂料中气泡放大形成大气泡,造成涂膜缺陷,甚至影响材料的自身防水效果。

4.目前行业内的聚氨酯防水涂料生产厂家为避免在生产过程中因物理搅拌、化学反应等因素产生气泡,一般在其生产的过程中添加有消泡剂,通过降低气泡表面张力,使气泡快速破裂,达到消泡的效果。其次,为了减少或消除因生产过程中的物理搅拌产生的大量气泡,一般都会采用负压脱泡的方式来达到脱泡效果。这两种消泡脱泡方式有效的减少或消除了聚氨酯防水涂料生产过程中产生的气泡,被各生产企业广泛应用。

5.但是,聚氨酯防水涂料在结束生产,包装完毕后,被运往仓库或者发送至客户手中,在其长期储存过程中,聚氨酯防水涂料中的游离-nco与空气中的水分发生反应,产生co2气体,从而导致再次涂膜时产生气泡气孔,影响施工外观及防水效果。

6.——r-n=c=o+h2o

→

——r-nh2+co2↑

目前解决此类问题的方法通常是在包装桶内冲入氮气,用氮气隔绝水汽,从而阻断反应的产生,但利用这种方案投入资金高,需要购置专门的氮气制造装置、氮气储存装置以及相应的配套设施;操作难度大,且工序复杂,需要在原有工艺基础上增加氮气工艺,要有专业的操作人员进行此工序操作,存在一定的安全风险,不能满足大多数防水材料生产企业的实际需求,因此,如何利用有限的资源,防止聚氨酯防水涂料储存过程中产生气泡,是一个重要的研究课题。

技术实现要素:

7.为了解决上述的问题,本发明的首要目的在于提供一种单组分聚氨酯防水涂料,很好的解决了聚氨酯防水涂料储存过程中气泡的产生,制备得到的聚氨酯防水涂料储存期满后,样品粘度较初始粘度无明显升高,成膜表干/实干时间正常,样品物理性能优异。

8.本发明是通过以下技术方案实现的:一种单组分聚氨酯防水涂料,按重量份数计,包括以下组分:聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-35份

增塑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-25份消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.5份矿物蜡

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.12-0.22份填充料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-55份异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-8份催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.2份固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-15份。

9.本发明通过研究发现,在聚氨酯防水涂料生产配方中加入一定比例的矿物蜡,所述矿物蜡是一种固态高级烷烃的混合物(主要含c18-c30直链烷烃),其熔点为50-70℃,不溶于水,密度为0.8-0.9,矿物蜡会附着在涂料表层,在常温下形成一层极薄的蜡膜,从而阻断涂料与空气中水分的接触,避免反应的发生,解决了聚氨酯防水涂料储存过程产生气泡的问题。 优选地,本发明所述的矿物蜡优选为固体石蜡。

10.当矿物蜡添加量过少时,在涂料表层所形成的蜡膜不能有效的阻断水汽的浸入,从而影响本发明所述防止气泡产生的效果;矿物蜡添加量过多时,蜡层过厚会完全阻隔水汽进入涂料中,从而影响涂膜的干燥速度,而且会影响涂料的重涂,层间分层,影响防水效果。因此,更优选地,所述矿物蜡的添加量为0.15-0.20份。在此添加量范围内,制备得到的聚氨酯防水涂料在储存期满后,样品粘度较初始粘度无明显升高,成膜表干/实干时间正常,样品物理性能优异。

11.优选地,所述聚醚多元醇为分子量为1000的聚醚多元醇、分子量为2000的聚醚多元醇、分子量为3000的聚醚多元醇或分子量为4800的聚醚多元醇中的一种或几种。不同链长的多元醇对产品物理性能的影响不同,聚醚多元醇2000过高,则产品延伸率会下降,聚醚多元醇4800越高,成品涂膜越软,拉伸强度越低。更优选地,所述聚醚多元醇为分子量为2000的聚醚多元醇和分子量为4800的聚醚多元醇按质量比为1.2-1.5:1的混合物。

12.优选地,所述增塑剂为邻苯二甲酸二丁酯、氯化石蜡或乙酰柠檬酸三丁酯中的一种或几种。

13.优选地,所述填充料为重质碳酸钙或滑石粉中的一种或几种。

14.优选地,所述异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯或异佛尔酮二异氰酸酯中的一种或几种。

15.优选地,所述催化剂为有机锌催化剂、有机锡催化剂或有机铋类催化剂中的一种或几种。

16.优选地,所述固化剂为胺类固化剂中的一种或几种。

17.优选地,所述溶剂为芳烃油、甲苯、二甲苯或三甲苯中的一种或几种。

18.根据实际需要,本发明还可以其他助剂,所述其他助剂包括色浆、分散剂、防沉助剂、ph调节助剂等,添加量为本领域常规添加量。

19.本发明还提供了上述单组分聚氨酯防水涂料的制备方法,包括如下步骤:(1)将液体物料、矿物蜡、填充料混合搅拌,高速分散,然后升温到110-120℃,真空脱水,其中,所述液体物料包括聚醚多元醇、增塑剂和消泡剂;

(2)将步骤(1)所得产物降温至85-90℃,加入异氰酸酯,聚合反应;(3)将步骤(2)所得产物降温至70-75℃,加入催化剂和固化剂,恒温反应;(4)将步骤(3)所得产物降温至60-70℃,加入溶剂进行稀释,再加入消泡剂进行脱泡处理,即得单组分聚氨酯防水涂料。

20.矿物蜡加入的时机会影响其分散效果,优选地,步骤(1)中,先加入液体物料,再加入矿物蜡混合搅拌,然后升温至80-90℃,再加入填充料,高速分散;所述搅拌的速度为150-300r/min,高速分散的速度为800-1300r/min。

21.优选地,步骤(2)中,所述聚合反应的温度为85-90℃,优选为85-87℃,反应时间为2-3小时。

22.优选地,步骤(4)中,所述加入溶剂稀释的粘度标准在23

±

2℃条件下为6000~8000mpa.s。

23.本发明还提供了上述单组分聚氨酯防水涂料在建筑物防水层中的应用。

24.与现有技术相比,本发明具有如下有益效果:本发明提供的单组分聚氨酯防水涂料能够长期有效的隔绝涂料与空气中水分的接触,避免了反应的发生,杜绝因此产生的气泡,且涂料表层的蜡膜不会因时间的变化而减少或消退,制备得到的聚氨酯防水涂料储存期满后,样品粘度较初始粘度无明显升高,成膜表干/实干时间正常,样品物理性能优异。

25.本发明不需要额外增加新设备、新工艺以及其他附属机具和人员,成本投入少,工序简单易操作,避免因工序复杂造成的质量、安全隐患,且实施效果好。

具体实施方式

26.下面给出实施例以对本发明进行具体的描述,但不限于此。

27.本发明实施例及对比例所用的原材料均来源于市购,具体做如下说明,但不限于这些材料:聚醚多元醇2000,wanol c2020,万华化学;聚醚多元醇4800,ep-330ng,山东蓝星东大有限公司;增塑剂:52#氯化石蜡,广州雨廷化工科技有限公司;矿物蜡:固体石蜡,相对密度为0.9,熔点为50℃-70℃,广州雨廷化工科技有限公司;填充料:重质碳酸钙,栖霞庄臣;填充料:666滑石粉,栖霞庄臣;异氰酸酯:甲苯二异氰酸酯,巴斯夫;催化剂:二月桂酸二丁基锡,市购;固化剂:醛亚胺,市购;溶剂:三甲苯,100#,江苏华伦;消泡剂:byk141,毕克化学;色浆:黑色浆,山东汇百川新材料有限公司;分散剂:s18,核心化学;性能测试方法:粘度:仪器:数显旋转粘度计, 测试标准:23

±

2℃;

成膜干速:表干:涂膜表层不粘手;实干:用刀片切膜不粘料gb/t19250-2013;拉伸强度:拉力机测试 gb/t19250-2013;断裂伸长率:拉力机测试gb/t19250-2013;撕裂强度:拉力机测试gb/t19250-2013。

28.实施例1-5和对比例1-3:参照表1配方,按如下方法制备单组分聚氨酯防水涂料,包括如下步骤:(1)将液体物料加入反应装置,再加入矿物蜡混合搅拌,然后升温至80℃,加入填充料,高速分散20min,然后升温到110℃,真空脱水2-3小时,其中,所述液体物料包括聚醚多元醇、增塑剂、消泡剂和色浆;(2)将步骤(1)所得产物降温至85-90℃,加入异氰酸酯,85-87℃聚合反应2小时;(3)将步骤(2)所得产物降温至75℃,加入催化剂和固化剂,恒温反应1小时;(4)将步骤(3)所得产物降温至60℃,加入溶剂进行稀释至6500mpa.s/(23

±

2)℃,再加入消泡剂进行脱泡处理20min,即得单组分聚氨酯防水涂料。

29.对比例4:步骤(2)中,聚合反应的温度为75-80℃;其余同实施例2。

30.对比例5:步骤(2)中,聚合反应的温度为80-85℃;其余同实施例2。

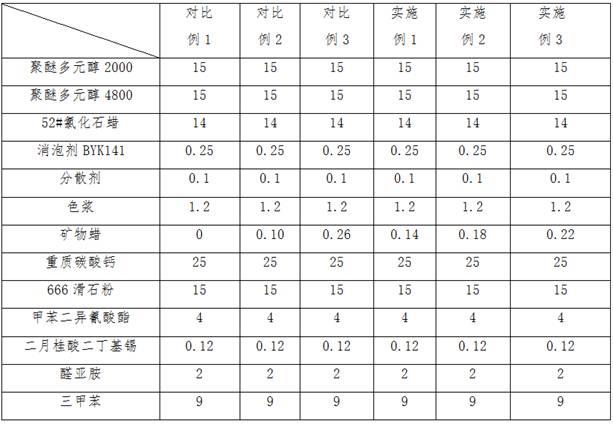

31.表1 实施例和对比例单组分聚氨酯防水涂料的组成(重量份)续表1:

将上述实施例和对比例制备得到的单组分聚氨酯防水涂料按照上述测试标准和条件对其分别进行性能测试,测试结果见表2所示。

32.表2性能测试结果

由实施例1-5和对比例1的结果对比可以看出,本发明在聚氨酯防水涂料配方中加入一定比例的矿物蜡,在涂料表层行成一层蜡膜,有效的阻断了水汽与涂料的接触,很好的解决了聚氨酯防水涂料储存过程中气泡的产生,制备得到的聚氨酯防水涂料储存期满后,样品粘度较初始粘度无明显升高,成膜表干/实干时间正常,样品物理性能优异。

33.由实施例2和对比例2-3对比可以看出,对比例2中矿物蜡添加量较少,储存期满后,样品粘度较初始粘度有较大提升,样品物理性能较实施例显著降低;对比例3中矿物蜡添加量过多时,储存期满后,样品粘度较初始粘度无明显升高,但表干/实干时间随着矿物蜡数量的增加而增长,且样品物理性能较实施例无明显提升。

34.由实施例2和对比例4-5的对比可以看出,聚合反应的温度影响涂料的物理性能,本发明通过优化聚合温度,可以明显改善涂料的物理性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1