一种橙红色荧光粉及其制备方法与流程

1.本发明属于led用荧光粉领域,具体涉及一种橙红色荧光粉及其制备方法。

背景技术:

2.目前,市面上峰值波长在580~600nm的荧光粉,主要是(ba,sr)3sio5:eu

2+

的硅酸盐橙红色荧光粉。由于该类荧光粉的热稳定性能较差,易水解,不能应用于长期温度较高及易潮解环境,所以其应用受限。在现有的led用荧光粉种类中,硅铝基红色荧光粉的峰值波长较接近600nm,而且热稳定性能以及抗水解性能远优于硅酸盐橙红色荧光粉。目前,硅铝基红色荧光粉的制备工艺已经相当成熟,其制备出的产品峰值波长为605~680nm。

3.580-600nm波段的硅铝基红色荧光粉一般在元素配比差异大,激活剂添加量极少时制得,但是原有制备硅铝基红色荧光粉的烧结气氛,不足以使三价的激活剂全部还原成二价进入晶格,导致产品的性能下降。目前制备的硅铝基红色荧光粉的工艺不能研制出达到600nm以下的高稳定性硅铝基红色荧光粉,因此现在的硅铝基红色荧光粉工艺技术还不能满足在600nm波段以下发光的需求。

4.此外,现有技术制备硅铝基红色荧光粉的工艺当中,由于制备硅铝基红色荧光粉用到的原料需隔绝水和氧气,所以通常采用在惰性气体环境下干法混料的方式,但用干法混料方式容易出现静电,导致原料结团、混不均匀,从而导致烧结过程中,产品晶体缺陷多,得率低、性能差、粒度集中度差。同时,产品破碎方式为外力挤压粉碎,这种方式会使粉体的晶型破坏,从而导致产品发光性能和稳定性能下降。硅铝基红色荧光粉的稳定性虽然是比硅酸盐橙红色荧光粉的稳定性好,但是在一些极端的使用环境下,仍然存在色漂问题。出现色漂的原因是由于外界水汽对晶体的侵蚀,导致的粉体裂解,从而导致了荧光粉的失效。因此,目前仍然需要致力于高性能低波段的硅铝基红色荧光粉的开发,以便满足市场上对于高性能低波段红色荧光的需求。

技术实现要素:

5.针对上述现有技术涉及硅铝基红色荧光粉稳定性差、色漂及制备工艺存在缺陷的问题,本发明将提供一种橙红色荧光粉及其制备方法。

6.为实现上述目的,具体包括以下技术方案:

7.一种橙红色荧光粉,所述的橙红色荧光粉化学式为e

1-xdy

qzn3:xeu

2+

,其中,e元素包括sr、ba、mg、ca、li中的至少一种,d元素包括al、b、ga、la、gd、y中的至少一种,q元素包括si、ge、sb、as中的至少一种,0.001≤x≤0.01;0.5≤y≤2;0.5≤z≤2。

8.本发明的橙红色荧光粉发射波长在580~600nm,发射波长短,热稳定性能优异。

9.一种橙红色荧光粉的制备方法,包括如下步骤,按e

1-xdy

qzn3:xeu

2+

计量比取所需原料,并经过混料,得到固相物料,将固相物料进行烧结,冷却后得到橙红色荧光粉;所述的烧结条件如下:温度为1500-2000℃,压力为0.05-5.0mpa,保温时间为5-30小时,气氛为co、h2与n2的混合气体。

10.烧结的条件对荧光粉的形成过程有显著的影响,本发明在烧结过程通入一定比例的co/h2气体,采用高压弱还原气氛烧结方法,使eu

3+

更快速彻底还原成eu

2+

,更加充分还原激活剂,能够显著提升荧光粉的性能。

11.作为本发明优选的实施方式,所述的烧结条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

12.在上述烧结条件下,烧结得到的橙红色荧光粉发光性能更优异。

13.作为本发明优选的实施方式,所述的混料时还加入了有机溶剂;所述的有机溶剂包括正己烷、正庚烷中的至少一种;所述的混料时间为1~3h。

14.作为本发明进一步优选的实施方式,所述的混料时间为3h。

15.本发明采用湿法混料的方式,把所有原料投入溶剂中进行混合,避免了干法混料导致的静电,有效增加原料间的流动性,从而提高混料的均匀性,达到混合均匀的效果。

16.作为本发明优选的实施方式,所述的橙红色荧光粉还依次经过分散、清洗、表面包覆、烘干处理。

17.作为本发明优选的实施方式,所述的分散为酸洗破碎分散,所述的酸包括硝酸、盐酸和硫酸中的至少一种;所述的清洗为冷水、热水交替洗涤,所述的热水温度为70-90℃,所述的冷水温度为15-30℃,洗涤至电导率小于10μs。

18.作为本发明优选的实施方式,所述的表面包覆包括如下步骤:将橙红色荧光粉加入硅烷偶联剂的乙醇水溶液当中进行硅烷偶联剂包覆,然后加入硅溶胶进行无机包覆,再经过除溶剂、烘干后,依次加入乙醇和炭黑分散剂进行有机包覆。

19.本发明对制备的产品进行表面包覆,采用偶联剂-无机物-有机物多重包覆工艺,在不影响粉体发光性能的前提下,在粉体表面涂覆包膜层,多重表面包覆工艺,提升粉体的热稳定性能。

20.作为本发明优选的实施方式,所述的硅烷偶联剂包括kh-570、kh-792中的至少一种;所述的炭黑分散剂包括dp108;所述的无机包覆时间为1~6h,温度为60-90℃;所述的硅烷偶联剂包覆的温度为60-90℃。

21.作为本发明优选的实施方式,所述的硅烷偶联剂的质量为橙红色荧光粉的质量的0.1%-10%;所述的炭黑分散剂的质量为橙红色荧光粉的质量的0.1%-10%;所述的硅胶的质量为橙红色荧光粉的质量的0.1%-10%。

22.作为本发明进一步优选的实施方式,所述的硅烷偶联剂的质量为橙红色荧光粉的质量的1.5%;所述的炭黑分散剂的质量为橙红色荧光粉的质量的3%;所述的硅胶的质量为橙红色荧光粉的质量的1%。

23.相对于现有技术,本发明具有以下有益效果:

24.(1)本发明采用湿法混料的方式,把所有原料投入溶剂中进行混合,避免了干法混料导致的静电,有效增加原料间的流动性,从而提高混料的均匀性,达到混合均匀的效果。

25.(2)本发明还对烧结后的橙红色荧光粉进行后处理,因烧结后的橙红色荧光粉是块状,在酸洗破碎分散的酸性溶液下可实现粉块自分离的分散方式,不仅提高了处理效率,同时减少外力对粉体晶型的破坏,避免了外力对粉体晶型的破坏导致的性能下降的问题。

26.(3)本发明在烧结过程中,通入一定比例的co/h2气体,采用高压弱还原气氛烧结方法,使eu

3+

更快速彻底还原成eu

2+

,更加充分还原激活剂,能够显著提升荧光粉的性能。

27.(4)本发明对制备的产品进行表面包覆,采用偶联剂-无机物-有机物多重包覆工艺,在不影响粉体发光性能的前提下,在粉体表面涂覆包膜层,多重表面包覆工艺,提升粉体的热稳定性能。

28.(5)本发明的橙红色荧光粉发射波长在580~600nm,发射波长短,热稳定性能优异。

附图说明

29.图1为实施例1当中步骤(1)湿法混料后得到的固相物料的光学电子图。

30.图2为对比例1干法混料后得到的混合物料的光学电子图。

31.图3为实施例1步骤(3)酸洗破碎后的荧光粉的sem图。

32.图4为对比例2步骤(3)外力挤压破碎后的荧光粉的sem图。

33.图5为实施例1最终产物的耐热性测试前的sem图。

34.图6为实施例1最终产物的耐热性测试后的sem图。

35.图7为对比例3最终产物的耐热性测试前的sem图。

36.图8为对比例3最终产物的耐热性测试后的sem图。

具体实施方式

37.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

38.实施例1

39.(1)根据化学式ba

0.05

sr

0.948

alsin3:eu

0.002

,称量好原料氮化锶183.83g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

40.(2)用坩埚装入步骤(1)混合均匀的物料,在通入co/h2与n2混合气体的烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

41.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

42.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-792硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行无机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%炭黑分散剂dp108进行有机包膜,滴加完成后停止搅拌,抽滤烘干过筛,最终得到稳定的橙红色荧光粉产物。

43.实施例2

44.(1)根据化学式ba

0.02

sr

0.978

alsin3:eu

0.002

,称量好原料氮化锶189.65g、氮化钡2.02g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有

正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

45.(2)用坩埚装入步骤(1)混合均匀的物料,在通入co/h2与n2混合气体的烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

46.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

47.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-792硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行无机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%炭黑分散剂dp108进行有机包膜,滴加完成后停止搅拌,抽滤烘干过筛,最终得到稳定的橙红色荧光粉产物。

48.实施例3

49.(1)根据化学式ba

0.05

sr

0.949

alsin3:eu

0.001

,称量好原料氮化锶184.03g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.35g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

50.(2)用坩埚装入步骤(1)混合均匀的物料,在通入co/h2与n2混合气体的烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

51.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

52.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-792硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行无机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%炭黑分散剂dp108进行有机包膜,滴加完成后停止搅拌,抽滤烘干过筛,最终得到稳定的橙红色荧光粉产物。

53.实施例4

54.(1)根据化学式li

0.02

sr

0.978

alsin3:eu

0.002

,称量好原料氮化锶189.65g、氮化锂0.28g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

55.(2)用坩埚装入步骤(1)混合均匀的物料,在co/h2与n2混合气体烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:

97%。

56.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

57.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-792硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行无机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%炭黑分散剂dp108进行有机包膜,滴加完成后停止搅拌,抽滤烘干过筛,最终得到稳定的橙红色荧光粉产物。

58.对比例1

59.根据化学式ba

0.05

sr

0.948

alsin3:eu

0.002

,称量好原料氮化锶183.83g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,将称量好的原料在手套箱内转移进混料罐中并密封好,将混料罐放到手套箱内的卧式球磨机上进行干法混料3小时,将混好的原料进行过筛得到干法混料的混合物料。

60.该混合物料的电子图像如图2所示,可观察到干法混料的原料混合不均匀,有明显大块结团原料。本发明湿法混料后得到的固相物料混合更均匀,颗粒较均匀,如图1所示。

61.对比例2

62.(1)根据化学式ba

0.05

sr

0.948

alsin3:eu

0.002

,称量好原料氮化锶183.83g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

63.(2)用坩埚装入步骤(1)混合均匀的物料,在通入co/h2与n2混合气体的烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

64.(3)将烧结后的橙红色荧光粉投入破碎机内破碎分散并过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

65.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-570硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行有机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%dp108进行无机包膜,滴加完成后停止搅拌,抽滤烘干即可得到荧光粉。

66.与实施例1相比,本对比例通过外力挤压破碎的方式得到的荧光粉,其晶型破损零碎,不规则,如图4所示。

67.对比例3

68.(1)根据化学式ba

0.05

sr

0.948

alsin3:eu

0.002

,称量好原料氮化锶183.83g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

69.(2)用坩埚装入步骤(1)混合均匀的物料,在co/h2与n2混合气体烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,混合气体中co:h2:n2的体积比为2%:1%:97%。

70.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛。过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛,得到最终产物荧光粉。

71.对比例4

72.(1)根据化学式ba

0.05

sr

0.948

alsin3:eu

0.002

,称量好原料氮化锶183.83g、氮化钡5.04g、氮化铝81.98g、氮化硅93.52g、氧化铕0.7g,把称量好的原料在手套箱内转移进装有正己烷的混料罐中并密封好,将混料罐安装到行星球磨机上进行湿法混料3小时后,转移到手套箱内,将混好的原料进行过筛,分离正己烷和固相物料。

73.(2)用坩埚装入步骤(1)混合均匀的物料,在通入n2气氛的烧结炉内进行烧结,烧结结束后待烧结产物降至室温后取出,得到橙红色荧光粉。其中的烧结的条件如下:温度为1600℃,压力为0.5mpa,保温时间为6小时,气体为n2。

74.(3)将烧结后的橙红色荧光粉投入装有酸性溶液(盐酸)的破碎罐中,置于球磨机上进行酸洗破碎分散,待粉体分散至无明显颗粒后过筛,过筛后进行冷水、热水交替洗涤,热水温度控制在80℃,冷水水温控制在30℃,洗涤至电导率小于10μs,烘干过筛。

75.(4)然后将粉体置于按去离子水:乙醇=1:1稀释的乙醇溶液中搅拌,温度为90℃,然后按粉体质量加入1.5%kh-792硅烷偶联剂,搅拌均匀后,加入粉体重量百分比为3%硅溶胶搅拌4小时进行无机包覆,静置除去上层液体,烘干粉体。将烘干粉体加入到乙醇溶液中,滴加重量比1%炭黑分散剂dp108进行有机包膜,滴加完成后停止搅拌,抽滤烘干过筛,得到荧光粉。

76.实施例和对比例最终产物的相对亮度和光谱数据采用haas-2000高精度快速光性能测试辐射计测试。实施例和对比例最终产物的耐热性能测试具体包括如下步骤:将样品放置在老化箱中,在120℃、0.1mpa条件下放置96小时,对比样品测试前后的数据(相对亮度、光谱及粒度数据)变化,其中ciex、ciey指色坐标。实施例和对比例最终产物的d50通过欧美克激光粒度分析仪pop6测试得到。

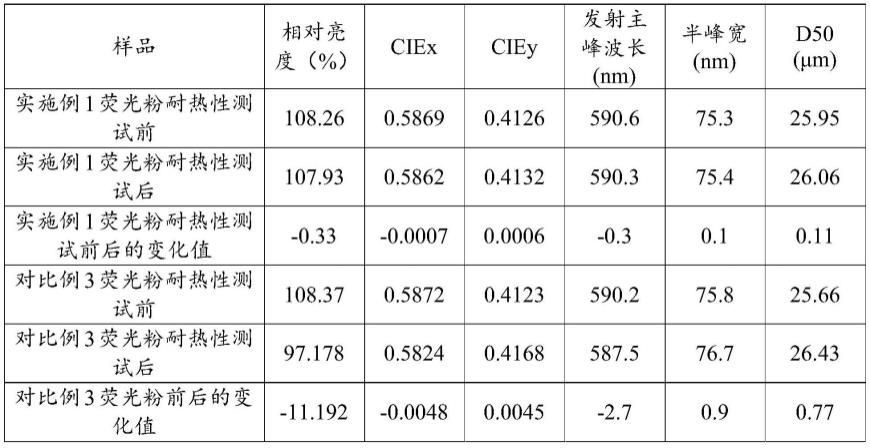

77.表1实施例1和对比例3最终产物的耐热性测试前、后的相对亮度、光谱及d50数据

[0078][0079]

由表1可知,实施例1通过三重包覆(硅烷偶联剂-无机-有机)制得的橙红色荧光粉耐热性测试前后性能数据变化不大,样品热稳定性能较好;对比例3的不包覆的荧光粉耐热性测试前后数据变化很大,说明不包覆的荧光粉热稳定性能差。

[0080]

表2实施例1~4和对比例4最终产物的相对亮度、光谱及d50数据

[0081][0082][0083]

实施例1与对比例4相比,通入一定比例的co/h2气体,采用高压弱还原气氛烧结方法,使eu

3+

更快速彻底还原成eu

2+

,更加充分还原激活剂,能够显著提升荧光粉的性能。

[0084]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1