一种纳米分散染料悬浮体及其制备方法、制备系统与流程

1.本发明涉及分散染料技术领域,具体涉及一种纳米分散染料悬浮体及其制备方法、制备系统。

背景技术:

2.分散染料是一类分子比较小,结构上不带水溶性基团的染料。它在染色时需要借助于分散剂,将染料均匀地分散在染液中,之后借助高温等作用,使纤维膨化,膨化纤维内部的空隙增大,使得分散染料分子能够通过扩散进入被膨化和增大的纤维空隙内,最后由纤维分子间引力和氢键固着,实现染色。分散染料的主要用途是对化学纤维中的聚酯纤维、醋酸纤维以及聚酰胺纤维进行染色,对聚丙烯腈也有少量应用。

3.正是由于上述分散染料的染色机理,通常分散染料颗粒粒径的减小能够有效提高分散染料的适用范围、着色强度、光泽和遮盖力等综合性能,但是,随着染料颗粒粒径的减小,染料颗粒之间的静电吸引力、范德华力、毛细管力等较弱的相互作用力越来越凸显,从而引起颗粒之间的聚集,使得染料的分散性降低。特别是处于液体状态下的纳米染料颗粒在被干燥、长期储存的过程中染料颗粒容易重新团聚为微米级染料颗粒或者更大粒径的染料颗粒,使得纳米分散染料在使用过程中失去了纳米染料颗粒所具备的优异性能。

4.为缓解染料颗粒的团聚现象,同时降低分散剂的用量,近年来,出现了多种液体分散染料,液体分散染料是指以液体形式存在的分散染料,液体分散染料与粉剂相比有很多优点,如:

5.(1)液体分散染料使用较粉剂少得多的分散剂即可达到良好的分散效果,且由于过多的分散剂能限制染色时染料粒子的迁移,故液体分散染料具有染色时染料利用率高的优点;

6.(2)省去了粉剂染料制备时的喷雾干燥过程,从而节省了能源;

7.(3)便于自动化操作,如各种流体输送机械的使用;

8.(4)溶解时不需要特殊设备,用冷水即可稀释溶液,避免了染色或印花过程中因染料溶解不良而引起的色点等弊病;

9.(5)使用时没有粉尘,可改善劳动条件,实现清洁生产。

10.但是,液体分散染料也存在以下缺陷:

11.第一,由于液体分散染料是分散染料在水中的悬浮液,随着时间的推移,液体分散染料很容易出现沉淀和分层,给后续的染色带来一定的难度,同时也使得液体分散染料的保质期较短,多仅为数月;

12.第二,现有液体分散染料中分散染料的含量较低,多为10~20%左右,这给液体分散染料的运输和储存带来了很多麻烦。

技术实现要素:

13.本发明设计出一种纳米分散染料悬浮体及其制备方法、制备系统,以克服现有液

体分散染料易出现团聚、沉淀和分层的问题,同时提高分散染料的含量,降低运输和储存压力。

14.一种纳米分散染料悬浮体的制备方法,其特征在于,包括步骤:

15.s1,制备基础悬浮液:将悬浮剂和水混合、搅拌均匀后,得到基础悬浮液;

16.s2,原染料预处理:将纳米原染料研磨液与油性物质混合,在纳米原染料颗粒表面形成油性薄膜,得覆膜纳米原染料颗粒、备用;

17.s3,制备分散染料悬浮液:将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,搅拌均匀后、得到分散染料悬浮液;

18.s4,制备纳米分散染料悬浮体:向上述步骤s3制备得到的分散染料悬浮液中加入交联剂,搅拌均匀后、静置,得到凝胶状纳米分散染料悬浮体。

19.进一步的,所述步骤s1具体包括:将3~7重量份的悬浮剂和100~150重量份的水混合、并加热至50~60℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液,其中,所述悬浮剂为高分子有机糖类和黏土类物质的混合物。

20.进一步的,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶的混合物,其中,所述黄原胶和酸性罗望子多糖胶的重量比为(5~10):1。

21.进一步的,所述黏土为改性钠质膨润土,所述改性钠质膨润土按照下述方法制备:

22.t1,将钠质膨润土破碎后,置于密闭高压容器中,在温度100~200℃、压力1~2mpa下保温1~2h;

23.t2,打开高压容器,在5~15s内将所述高压容器中的气体压强降至0.3mpa以下,即得所述改性钠质膨润土。

24.进一步的,在上述步骤s2中,原染料预处理过程包括:

25.s21,将分散染料、助剂和水置于球磨机中,充分研磨后得到纳米原染料研磨液,其中,所述纳米原染料研磨液中纳米原染料颗粒的重量百分比为15~30%;

26.s22,将100重量份所述纳米原染料研磨液和1~3重量份的油性物质分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于120~180℃之间,在高温下,雾化的纳米原染料研磨液液滴中的水分蒸发,纳米原染料颗粒与雾状油性物质碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,得覆膜纳米原染料颗粒;

27.s23,将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在所述覆膜纳米原染料颗粒表面,所述表面活性剂为亲水亲油值介于8~15的表面活性剂,所述表面活性剂的添加量为原染料颗粒重量的3~5%。

28.进一步的,在上述步骤s2中,原染料预处理过程包括:

29.s21’,将分散染料、助剂和水置于球磨机中,充分研磨后得到纳米原染料研磨液,其中,所述纳米原染料研磨液中纳米原染料颗粒的重量百分比为30~45%,之后将所述纳米原染料研磨液置于超声设备中进行超声分散,分散均匀后、得纳米原染料分散液;

30.s22’,将0.5~1重量份的油性物质溶解在10~20重量份有机溶剂中,得到油性物质的溶液;

31.s23’,将100重量份所述纳米原染料分散液和前述油性物质的溶液分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度高于所述有机溶剂的沸点,且低于水的沸点,在高温下,油性物质的液滴中的有机溶剂挥发溢出,同时雾化的纳米原染料分散液液

滴和油性物质溶液碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,且在所述油性薄膜和纳米原染料颗粒之间存在一定的水相,最终形成覆膜纳米原染料颗粒;

32.s24’,将表面活性剂的水溶液通过雾化喷嘴喷至所述覆膜纳米原染料颗粒表面,所述表面活性剂为亲水亲油值介于8~15的表面活性剂,所述表面活性剂的添加量为原染料颗粒重量的3~5%;

33.s25’,通过负压将雾化腔内的气体吸出,对气体中的有机溶剂进行分离和回收。

34.进一步的,所述步骤s3中制备分散染料悬浮液的过程包括:将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在50~60℃下,持续搅拌0.5~1h后,得到分散染料悬浮液。

35.进一步的,在上述步骤s4中,所述交联剂包括1~3重量分的高分子纤维素和10~30重量份的酵母水解物,其中,

36.所述步骤s4中制备纳米分散染料悬浮体的过程包括:分别向上述步骤s3制备得到的分散染料悬浮液中加入高分子纤维素和酵母水解物,搅拌下、加热至60~85℃后,持续搅拌0.2~5h,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

37.一种纳米分散染料悬浮体,所述纳米分散染料悬浮体采用上述的纳米分散染料悬浮体的制备方法制备得到。

38.一种纳米分散染料悬浮体的制备系统,所述系统用于上述的纳米分散染料悬浮体的制备方法,所述制备系统包括:

39.多个原料储罐,其分别存储制备所述纳米分散染料悬浮体的各种原料;

40.多个气泵,其具有吸气口和排气口,

41.雾化腔,雾化形成的多种液滴在其内碰撞与混合;

42.混合腔,其与所述雾化腔相连通,且所述混合腔所在的高度低于所述雾化腔所在的高度低,所述混合腔内的物料不易流入所述雾化腔内;

43.管道,所述的多个原料储罐分别通过所述管道与所述雾化腔或混合腔连接,所述气泵的吸气口与所述混合腔连通,通过所述气泵的吸气口能够将所述雾化腔内的物料吸入所述混合腔内,使所述雾化腔内的物料与所述混合腔内的物料的混合。

44.本技术所述的纳米分散染料悬浮体及其制备方法、制备系统具有分散效果好,分散稳定、耐储存,且染料含量高的优点。

附图说明

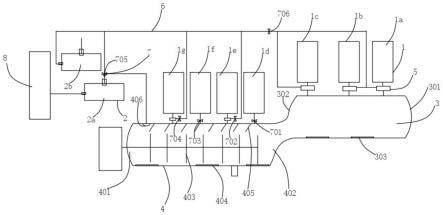

45.图1为本发明所述纳米分散染料悬浮体的制备系统的整体结构示意图;

46.图2为本发明所述定量进料装置的立体结构示意图;

47.图3为本发明所述定量进料装置的正视结构示意图;

48.图4为本发明所述定量进料装置的俯视结构示意图;

49.图5为图4中a-a方向的剖面结构示意图;

50.图6为图4中a-a方向的另一剖面结构示意图;

51.图7为图6中m区域的局部放大示意图。

52.附图标记说明:

53.1、原料储罐;1a、第一储罐;1b、第二储罐;1c、第三储罐;1d、第四储罐;1e、第五储

罐;1f、第六储罐;1g、第七储罐;2、气泵;2a、第一气泵;2b、第二气泵;3、雾化腔;301、第一端;302、第二端;303、第一加热装置;4、混合腔;401、左端;402、右端;403、搅拌装置;404、第二加热装置;405、挡板;406、滤网;5、定量进料装置;501、外壁;502、内壁;5021、喇叭口;5022、直筒段;5023、收缩段;5024、出液口;5025、第一进气口;5026、第二进气口;5027卡槽;503、进料口;5031、进料弹片;5032、进料卡块;504、出料口;5041、出料弹片;5042、出料卡块;505、气体输入口;6、管道;7、控制阀;701、第一控制阀;702、第二控制阀;703、第三控制阀;704、第四控制阀;705、第五控制阀;706、第六控制阀;8、尾气处理装置。

具体实施方式

54.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

55.如图1~7所示,一种纳米分散染料悬浮体的制备方法,包括步骤:

56.s1,制备基础悬浮液:将悬浮剂和水混合、搅拌均匀后,得到基础悬浮液;

57.s2,原染料预处理:将纳米原染料研磨液与油性物质混合,在纳米原染料颗粒表面形成油性薄膜,得覆膜纳米原染料颗粒、备用;

58.s3,制备分散染料悬浮液:将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,搅拌均匀后、得到分散染料悬浮液;

59.s4,制备纳米分散染料悬浮体:向上述步骤s3制备得到的分散染料悬浮液中加入交联剂,搅拌均匀后、静置,得到凝胶状纳米分散染料悬浮体。

60.进一步的,所述步骤s1具体包括:将3~7重量份的悬浮剂和100~150重量份的水混合、并加热至50~60℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液。

61.进一步的,在上述步骤s1中,所述悬浮剂为高分子有机糖类和黏土类物质的混合物。

62.优选的,所述悬浮剂中高分子有机糖类物质和黏土类物质的重量比为(3~5):1。

63.本技术所述纳米分散染料悬浮体通过高分子有机糖类和黏土类物质分子间的相互交联,形成了三维立体的网状结构,制备得到的基础悬浮液具有高粘度、高稳定性,能够对其中的纳米分散染料颗粒实现良好的悬浮和固定,使得其中的分散染料颗粒与基础悬浮液稳定结合,长时间储存不易分层。

64.作为本技术的一些实施例,所述高分子有机糖类为海藻酸钠、糖浆、壳聚糖、罗望子多糖胶和黄原胶中的一种或几种。

65.优选的,所述高分子有机糖类为黄原胶和罗望子多糖胶的混合物。

66.当使用黄原胶与黏土类物质进行交联时,能够形成胶状、具有触变特性的基础悬浮液,牢牢锁住其中的水分和分散染料颗粒,长时间保持分散染料颗粒均匀分散的悬浮状态,同时防止水分渗出,降低触变特性。

67.更加优选的,所述黄原胶的粒度为200~400目,所述黄原胶的粘度为1200~1800mpa.s。

68.更加优选的,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶的混合物,其中,所述黄原胶和酸性罗望子多糖胶的重量比为(5~10):1。

69.进一步的,所述酸性罗望子多糖胶按照下述过程制备:

70.将一定量的酸液和罗望子多糖胶混合,在100~130℃下、搅拌反应0.5~2h后,即得所述酸性罗望子多糖胶。

71.作为本技术的一些实施例,所述酸液可以为盐酸、磷酸、碳酸、硅酸等酸液,所述酸液中酸性溶质的质量浓度不应高于10%,所述酸液中酸性溶质和罗望子多糖胶的重量比为1:(3~5)。

72.在酸化过程中,所述罗望子多糖胶中的羟基能够与酸性溶质发生酯化反应,形成网状结构的酯类物质,增强其对分散染料颗粒的包裹和固定作用,同时,酸化后的罗望子多糖胶具有良好的吸水功能,与所述黄原胶复配,能够提高黄原胶的保水性能,牢牢锁住所述纳米分散染料悬浮体中的水分,提高所述纳米分散染料悬浮体的储存时间,延长所述纳米分散染料悬浮体的保质期。

73.作为本技术的一些实施例,所述黏土类物质为膨润土、海泡石、硅藻土、白土中的一种或几种。

74.优选的,所述黏土为改性钠质膨润土。

75.具体的,所述改性钠质膨润土按照下述方法制备:

76.t1,将钠质膨润土破碎后,置于密闭高压容器中,在温度100~200℃、压力1~2mpa下保温1~2h;

77.t2,打开高压容器,快速释放高压容器中的气体,使得所述高压容器中的压强瞬间降低,在内外部压强差的作用下,所述钠质膨润土内部的气体快速溢出,在气体的冲击作用下,所述钠质膨润土内部的气孔被连通、所述钠质膨润土的体积膨胀、密度减小,得所述改性钠质膨润土。

78.优选的,在所述步骤t2中,应确保所述高压容器中的压强在5~15s内降至0.3mpa以下。

79.更加优选的,可多次重复执行所述步骤t2,使得所述钠质膨润土内部的气孔被充分连通。

80.通过高压对钠质膨润土进行高压冲击爆破处理,一方面,能够提高所述钠质膨润土的孔隙率、提高其内部气孔的连通性,使其对分散染料颗粒的粘附、容置、包裹能力增加;另一方面,能够降低钠质膨润土的密度,使其变得更加蓬松,遇水后能够迅速吸水膨胀,改善其悬浮稳定性,使其能够更长时间、更稳定地保持悬浮状态。

81.作为本技术的一些实施例,在上述步骤s2中,原染料预处理过程包括:

82.s21,将分散染料、助剂和水置于球磨机中,充分研磨后得到纳米原染料研磨液,其中,所述纳米原染料研磨液中纳米原染料颗粒的重量百分比为15~30%;

83.s22,将100重量份所述纳米原染料研磨液和1~3重量份的油性物质分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于120~180℃之间,在高温下,雾化的纳米原染料研磨液液滴中的水分蒸发,纳米原染料颗粒与雾状油性物质碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,得覆膜纳米原染料颗粒、备用。

84.其中,所述助剂包括:

85.分散剂

ꢀꢀꢀꢀꢀꢀꢀ

5~20重量份,

86.抗菌剂

ꢀꢀꢀꢀꢀꢀꢀ

3~5重量份,

87.消泡剂

ꢀꢀꢀꢀꢀꢀꢀ

0.5~2重量份。

88.具体的,所述分散剂为mf、木质素磺酸钠、十二烷基硫酸钠、多偏磷酸钠、脂肪酸聚乙二醇、低分子液体石蜡中的一种或几种;所述抗菌剂为氧化锌、氧化铜、碳酸锂中一种或多种的组合;所述消泡剂为有机硅类消泡剂。

89.优选的,所述分散染料为水基分散染料。

90.进一步的,在所述步骤s21中,所述分散染料、助剂和水的重量百分比为(15~30):(0.2~5):100。

91.其中,所述油性物质为沸点高于150℃的白油、植物油或矿物油中的一种或两种。

92.优选的,所述油性物质为植物油。

93.该实施例通过雾化喷嘴将纳米原染料研磨液和油性物质雾化后、喷出,在高温下,高速运动的纳米原染料研磨液液滴中的水分蒸发,得到的纳米原染料颗粒与气雾状的油性物质碰撞、混合,使得所述纳米原染料颗粒和油性物质均匀混合、并将所述油性物质包覆在所述纳米原染料颗粒表面,实现类似气相沉积的过程,最终在纳米原染料颗粒表面形成一层油性薄膜,增大纳米原染料颗粒间的距离,同时在纳米原染料颗粒间形成屏障,在油性薄膜的作用下,不同的纳米原染料颗粒不易直接接触,能够有效降低纳米原染料颗粒间的静电吸引力和范德华力,弱化原染料颗粒间的软团聚现象,同时有效阻碍原染料颗粒间形成稳定的化学键、降低硬团聚的发生,使得覆膜纳米原染料颗粒能够稳定地悬浮在基础悬浮液中,提高分散染料的分散效果和稳定性。

94.同时,在覆膜的过程中,纳米原染料颗粒保持雾化、分散的状态,不易发生团聚。

95.此外,由于所述油性物质的密度一般小于水,纳米原染料颗粒的密度一般大于水,因此,在所述纳米原染料颗粒表面包覆油性薄膜后,还可以降低所述纳米原染料颗粒的整体密度,减小其与水之间的密度差,提高其在水中的悬浮能力。

96.但这种覆膜方式添加的油性物质量略大,后续在将分散染料悬浮体配置成染液后、以及进行染色前,需对染液进行染前净化去油处理。具体的,可首先将所述纳米分散染料悬浮体、匀染剂、ph调节剂等加入适量水中,按照常规方法配置成酸性染液,之后将染液在60~90℃高温下煮沸10~20min,在煮沸过程中,应不断用吸油纸吸走或容器撇去染液表面的浮油,至染液表面无明显浮油后,即可按照常规染色过程进行染色。

97.优选的,在上述实施例所述的步骤s2中,制得覆膜纳米原染料颗粒后,还进行如下步骤:

98.s23,将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在所述覆膜纳米原染料颗粒表面,其中,所述表面活性剂为亲水亲油值介于8~15的表面活性剂,如聚氧乙烯月桂醚、聚氧乙烯十六烷基醚、聚氧乙烯植物油等。

99.更进一步的,所述表面活性剂的添加量根据所述纳米原染料研磨液中纳米原染料颗粒的重量配置,以所述表面活性剂的添加量为纳米原染料颗粒重量的3~5%为宜。

100.所述表面活性剂的添加能够降低所述油性物质与水分子间的斥力,使得所述纳米原染料颗粒表面的油性薄膜能够保持完整、稳定地悬浮在水中,同时避免所述覆膜纳米原染料颗粒由于油性物质中斥水基的作用,产生快速凝聚。

101.作为本技术的另外一些实施例,在上述步骤s2中,原染料预处理过程包括:

102.s21’,将分散染料、助剂和水置于球磨机中,充分研磨后得到纳米原染料研磨液,其中,所述纳米原染料研磨液中纳米原染料颗粒的重量百分比为30~45%,之后将所述纳

米原染料研磨液置于超声设备中进行超声分散,分散均匀后、得纳米原染料分散液;

103.s22’,将0.5~1重量份的油性物质溶解在适量有机溶剂中,得到油性物质的溶液;

104.s23’,将100重量份所述纳米原染料分散液和上述油性物质的溶液分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度高于所述有机溶剂的沸点,且低于水的沸点,在高温下,油性物质的液滴中的有机溶剂挥发溢出,同时雾化的纳米原染料分散液液滴和油性物质溶液碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,且在所述油性薄膜和纳米原染料颗粒之间存在一定的水相,最终形成覆膜纳米原染料颗粒;

105.s24’,将表面活性剂的水溶液通过雾化喷嘴喷至所述覆膜纳米原染料颗粒表面,其中,所述表面活性剂为亲水亲油值介于8~15的表面活性剂,所述表面活性剂的添加量为原染料颗粒重量的3~5%;

106.s25’,通过负压将雾化腔内的气体吸出,对气体中的有机溶剂进行分离后,实现有机溶剂的分离和回收。

107.其中,除前述分散剂、抗菌剂和消泡剂外,所述助剂还包括0.5~1重量份的表面活性剂,所述表面活性剂为十二烷基苯磺酸钠、硫酸化蓖麻油、dynol607、多元醇中的一种或多种。

108.优选的,在上述步骤s22’中,选择不溶于水的有机溶剂,如正己烷、环己烷、石油醚和乙酸乙酯来溶解油性物质,有机溶剂的添加量为10~20重量份。

109.本技术通过在所述纳米原染料分散液表面设置油性薄膜和表面活性剂,使得所述分散染料颗粒的表面首先是来自于所述纳米原染料分散液的水层,然后是油性物质形成的油性薄膜,之后是表面活性剂和水溶液形成的水相,使得所述分散染料整体呈现:纳米分散染料颗粒—水层—油膜—水相的结构,这种结构的分散染料颗粒一方面能够增大纳米原染料颗粒间的距离,同时在纳米原染料颗粒间形成屏障,使得不同的纳米原染料颗粒不易直接接触,能够有效降低纳米原染料颗粒间的静电吸引力和范德华力,弱化原染料颗粒间的软团聚现象,同时有效阻碍原染料颗粒间形成稳定的化学键、降低硬团聚的发生,使得覆膜纳米原染料颗粒能够稳定地悬浮在基础悬浮液中,提高分散染料的分散效果和稳定性。

110.此外,与上述步骤s21~23制备得到的覆膜纳米原染料颗粒相比,上述步骤s21’~s25’的过程避免了对研磨液进行雾化干燥的过程,且纳米原染料颗粒和油性物质分散更好,油性物质的添加量更少,制备得到的覆膜纳米原染料颗粒分散性更佳、粒度更加均匀,且表面包覆的薄膜稳定性更好、包覆率更高、薄膜更完整。

111.进一步的,所述步骤s3中制备分散染料悬浮液的过程包括:将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在50~60℃下,持续搅拌0.5~1h后,得到分散染料悬浮液。

112.进一步的,在上述步骤s4中,所述交联剂包括1~3重量分的高分子纤维素和10~30重量份的酵母水解物。

113.更进一步的,所述步骤s4中制备纳米分散染料悬浮体的过程包括:分别向上述步骤s3制备得到的分散染料悬浮液中加入高分子纤维素和酵母水解物,搅拌下、加热至60~85℃后、持续搅拌0.2~5h,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

114.其中,所述酵母水解物按照下述方法制备:

115.p1,将干酵母粉与适量水混合,配置成酵母含量为10~25%的混合液;

116.p2,调节混合液的ph至5~7,并加入适量复合酶,将混合液加热至30~60℃后,在该温度下搅拌、水解10~20h,得含有酵母水解物的混合液;

117.p3,对含有酵母水解物的混合液进行过滤,得含有酵母水解物的滤液。

118.其中,所述复合酶的添加量为酵母重量的0.01%~0.03%,所述复合酶为蛋白酶、溶壁酶的混合物。

119.通过添加交联剂,其中的高分子纤维素能够与所述黄原胶、酸性罗望子多糖胶和改性钠质膨润土进一步交联,形成更加致密的三维网状的大分子结构,大幅提升所述纳米分散染料悬浮体的凝胶化程度、粘度和稳定性。

120.而其中的酵母水解物中含有蛋白质、酸溶蛋白、酵母细胞壁、氨基酸、核酸和小分子多肽,这些组分之间能够形成多重可逆交联的非共价键,并利用非共价键自组装成三维网状结构,与高分子纤维素协同配合,能够提高高分子有机糖类悬浮剂的凝胶化程度,但在使用时,当对所述纳米分散染料悬浮体进行搅拌、使其受到外力剪切时,所述可逆交联的非共价键断裂,使得所述纳米分散染料悬浮体的粘度降低,可从凝胶状态转换为溶胶状态,使其流动性、溶解性提高,能够轻易地分散在染液中。本技术通过将分散染料制备成纳米分散染料悬浮体,可将分散染料的储存期限延长至2~3年。

121.此外,所述黄原胶、酸性罗望子多糖胶、高分子纤维素和酵母水解物均具有良好的水溶性,在染色时,能够快速溶解在染液中,实现分散染料的快速溶出。

122.再者,本技术所述纳米分散染料悬浮体对于分散染料的种类、性质和含量限制小,能够广泛地用于各类分散染料,且能够将分散染料的含量提升至30%~40%左右,有效降低分散染料的运输和储存难度。

123.此外,如图1~7所示,本技术还提供一种纳米分散染料悬浮体的制备系统,所述系统用于制备上述的纳米分散染料悬浮体,所述系统包括:

124.多个原料储罐1,其分别存储制备所述纳米分散染料悬浮体的各种原料;

125.多个气泵2,其具有吸气口和排气口,所述气泵2通过所述吸气口吸入气体,之后通过所述排气口排出;

126.雾化腔3,雾化形成的多种液滴在其内碰撞与混合;

127.混合腔4,其与所述雾化腔3相连通,且所述混合腔4所在的高度低于所述雾化腔3所在的高度低,使得所述混合腔4内的物料不易流入所述雾化腔3内;

128.管道6,所述的多个原料储罐1分别通过所述管道6与所述雾化腔3或混合腔4连接,所述气泵2的吸气口与所述混合腔4连通,通过所述气泵2的吸气口能够将所述雾化腔3内的物料吸入所述混合腔4内,实现所述雾化腔3内的物料与所述混合腔4内的物料的混合。

129.进一步的,对应于上述的纳米分散染料悬浮体的制备方法,制备所述纳米分散染料悬浮体的原料包括:油性物质或油性物质的溶液、纳米原染料研磨液或纳米原染料分散液、表面活性剂水溶液、高分子纤维素交联剂、酵母水解液交联剂、水和悬浮剂,其中,所述的油性物质或油性物质的溶液、纳米原染料研磨液或纳米原染料分散液、表面活性剂水溶液、酵母水解液交联剂和水为液态物质,所述的高分子纤维素交联剂和悬浮剂为粉末状物质,那么对应的,分别设置用于储存上述物料的多个原料储罐1,为示区分,将其分别记为储存油性物质或油性物质的溶液的第一储罐1a、储存纳米原染料研磨液或纳米原染料分散液的第二储罐1b、储存表面活性剂水溶液的第三储罐1c、储存酵母水解液交联剂的第四储罐

1d、储存高分子纤维素交联剂的第五储罐1e、储存水的第六储罐1f、以及储存悬浮剂的第七储罐1g,其中,所述第一储罐1a、第二储罐1b和第三储罐1c分别通过管道6与所述雾化腔3连通,以将其内的物料投入所述雾化腔3内;所述的第四储罐1d、第五储罐1e、第六储罐1f、以及第七储罐1g分别通过管道6与所述混合腔4连通,以将其内的物料投入所述混合腔4内。

130.更进一步的,所述纳米分散染料悬浮体的制备系统还包括:

131.多个定量进料装置5,其用于将所述原料储罐1内的物料定量投放至所述雾化腔3或混合腔4内。

132.具体的,在所述的各个原料储罐1内设置重量检测装置,所述定量进料装置5的投料量通过所述重量检测装置检测到的原料储罐1内物料的减少量确定。

133.进一步的,所述定量进料装置5设置在所述原料储罐1和雾化腔3之间的管道6上、或所述原料储罐1和混合腔4之间的管道6上。

134.作为本技术的一些实施例,如图2~5所示,所述定量进料装置5包括:

135.外壁501,其构成所述定量进料装置5的外壳体;

136.进料口503,其设置在所述外壁501的上侧,并与其对应的原料储罐1连接;

137.出料口504,其设置在所述外壁501的下侧,并与雾化腔3或混合腔4连接;

138.在所述进料口503和出料口504内设置可旋转的弹片,并通过所述外壁501内压强的变化控制所述弹片的状态,实现所述进料口503和出料口504开合状态的调控。

139.具体的,所述弹片包括:

140.设置在所述进料口503内的进料弹片5031,所述进料弹片5031的一端与所述进料口503的内壁可旋转连接,另一端悬置在所述进料口503内,在所述进料弹片5031的上侧设置进料卡块5032,当所述进料弹片5031向上旋转时,所述进料卡块5032能够对所述进料弹片5031进行止挡,此时,所述进料弹片5031能够封闭所述进料口503;

141.以及,设置在所述出料口504内的出料弹片5041,所述出料弹片5041的一端与所述出料口504的内壁可旋转连接,另一端悬置在所述出料口504内,在所述出料弹片5041的上侧设置出料卡块5042,当所述出料弹片5041向上旋转时,所述出料卡块5042能够对所述出料弹片5041进行止挡,此时,所述出料弹片5041能够封闭所述出料口504;

142.自然状态下,即所述外壁501内的压强与外部大气压相等时,所述进料弹片5031和出料弹片5041均受到向上旋转的弹力,具有上旋转的趋势,使得所述进料口503和出料口504均处于封闭的状态。

143.优选的,自然状态下,所述进料弹片5031受到的向上旋转的弹力远大于所述原料储罐1内物料对所述进料弹片5031的压力,所述出料弹片5041受到的向上旋转的弹力远大于所述外壁501内暂存物料对所述出料弹片5041的压力。如此,在自然状态下,所述进料弹片5031和出料弹片5041能够分别封闭所述进料口503和出料口504。

144.而当所述外壁501内压强减小、达到一定程度的负压状态时,所述进料弹片5031在负压的作用下向下旋转、打开所述进料口503,开始向所述定量进料装置5内进料,而所述出料弹片5041受所述出料卡块5042的止挡,无法向上旋转,所述出料口504处于封闭状态。

145.当所述定量进料装置5内的进料量达到设定值后,控制所述外壁501内压强升高,在所述外壁501内压强作用下,所述进料弹片5031向上旋转,与所述进料卡块5032卡接在一起,将所述进料口503关闭,而所述出料弹片5041在所述外壁501内压强作用下、向下旋转,

打开所述出料口504,将所述定量进料装置5内的物料投放至所述雾化腔3或混合腔4内。

146.具体的,在所述外壁501上设置气体输入口505,所述气体输入口505与所述气泵2的吸气口和/或排气口分别连接,通过所述气泵2可向所述定量进料装置5中吸气或排气。

147.此时,所述定量进料装置5仅具有自动投料功能,所述定量进料装置5能够对液体和粉体实现进料。尤其是能够实现粉体物料的定量进料,且在负压下进料、正压下出料,所述定量进料装置5的进料口503和出料口504不易被粉体物料堵塞。

148.作为本技术的另外一些实施例,如图6~7所示,除上述的外壁501、进料口503、出料口504、气体输入口505和设置在所述进料口503和出料口504内的弹片外,所述定量进料装置5还包括:

149.内壁502,其设置在所述外壁501围成的腔体内,所述内壁502整体呈环形筒状结构,所述内壁502的上、下两端均敞口,且所述内壁502的上端口与所述进料口503连接,所述内壁502的下端口位于所述出料口504的上方,原料储罐1内的物料通过所述进料口503进入所述定量进料装置5内后,首先通过所述内壁502的上端口落入所述内壁502围成的腔体内,之后能够通过所述内壁502的下端口排出。

150.具体的,所述内壁502包括自上而下、依次连接的:

151.喇叭口5021,其横截面自上而下逐渐减小;

152.直筒段5022,其为横截面积恒定的圆筒状结构;

153.收缩段5023,其为横截面自上而下逐渐减小的圆筒状结构,并在所述收缩段5023的下端面上形成出液口5024。

154.进一步的,在所述喇叭口5021和收缩段5023的侧壁上分别设置若干第一进气口5025和第二进气口5026,其中,所述第一进气口5025用于连通所述内壁502和外壁501围成的腔体,所述第二进气口5026用于将所述内壁502和外壁501之间的气体通入所述收缩段5023内。

155.优选的,所述第一进气口5025的进气速度小于所述第二进气口5026的进气速度。

156.优选的,所述第一进气口5025位于所述喇叭口5021的上部,且为沿水平方向贯穿所述内壁502的通孔;所述第二进气口5026均匀设置在所述收缩段5023上,且自所述收缩段5023的外侧至内侧,所述收缩段5023上的进气口5026沿着倾斜向下的方向贯穿所述内壁502。

157.进一步的,所述内壁502的上端面和下端面分别与所述外壁501的顶面和底面连接。

158.优选的,所述内壁502的下端面延伸至所述外壁501的底面,并与所述外壁501的底面密封连接,所述出液口5024贯穿所述外壁501的底面后、与所述出料口504连通。

159.进一步的,在所述收缩段5023的内表面上设置螺旋槽,所述螺旋槽的设置能够在所述收缩段5023内形成螺旋流动的流场,提高所述收缩段5023内气、液的混合,同时加速所述收缩段5023内气液混合物的排出。

160.进一步的,如图6~7所示,在所述收缩段5023的下端面上设置环形的卡槽5027,对应的,在所述出料弹片5041的上表面上设置环形凸起,当所述出料弹片5041封闭所述出料口504时,所述出料弹片5041上的环形凸起能够插入所述收缩段5023下端面上的卡槽5027内,将所述出液口5024封闭,此时,所述收缩段5023的下端面可代替所述出料卡块5042对所

述出料弹片5041进行止挡,因此,可不再设置出料卡块5042。

161.进一步的,所述出料口504的横截面积自上而下、逐渐增大,如此,利于雾化的进行。

162.本技术通过在所述定量进料装置5内设置内壁502形成了液体物料的暂存腔,同时,在所述外壁501和内壁502之间形成了气体的暂存腔,当所述出料弹片5041在高压下打开时,所述定量进料装置5内的高压气体能够通过所述收缩段5023上的第二进气口5026进入所述收缩段5023内,并与其内的液体物料混合,之后在经所述出液口5024喷出时,由于出料口504的横截面远大于所述出液口5024的横截面,压强骤变,气体溢出、打散液体,使得液态物料雾化。

163.此时,所述定量进料装置5不仅具有自动投料功能,还能够利用投料时产生的高压将液态物料雾化后喷出,实现雾化投料。

164.再者,可以通过调节所述定量进料装置5中弹片、进料口503等的大小来调整不同定量进料装置5的进料速度。

165.当然,在雾化过程中,可通过调整所述定量进料装置5中出料口504的角度调整雾化出料的角度,以提高雾化后物质在所述雾化腔3内的混合效果。

166.优选的,在连接所述第一储罐1a、第二储罐1b、第三储罐1c和雾化腔3的管道6上分别设置上述的具有雾化投料功能的定量进料装置5。

167.同时,在连接所述第五储罐1e、第七储罐1g和混合腔4的管道6上分别设置上述的仅具有自动投料功能的定量进料装置5。

168.此外,所述纳米分散染料悬浮体的制备系统还包括多个控制阀7。

169.具体的,在连接所述第四储罐1d和混合腔4的管道6上设置第一控制阀701,所述第一控制阀701为电磁控制阀,无需设置所述定量进料装置5。

170.类似的,在连接所述第六储罐1f和混合腔4的管道6上设置第三控制阀703,所述第三控制阀703为电磁控制阀,无需设置所述定量进料装置5。

171.进一步的,所述气泵2包括:

172.第一气泵2a,其吸气口通过管道6分别与所述混合腔4、以及各个定量进料装置5连通;其排气口与尾气处理装置8连通,所述尾气处理装置8能够分离回收尾气中的有机溶剂;

173.第二气泵2b,其吸气口与外部大气连通,其排气口通过管道6分别与各个定量进料装置5连通。

174.其中,所述第一气泵2a排出的气体中主要成分为水蒸气和有机溶剂的气体,现有技术已经给出多种分离上述两种组分的装置和方法,因此,本技术不再对尾气处理装置8的结构和工作方法进行赘述。

175.更进一步的,在所述第一气泵2a的吸气口设置第五控制阀705,所述五控制阀705为三通阀,通过所述五控制阀705的状态切换,所述第一气泵2a的吸气口能够与所述混合腔4或所述定量进料装置5连通。

176.进一步的,在控制所述第五储罐1e进料的定量进料装置5上设置第二控制阀702,所述第二控制阀702为电磁控制阀,所述第二控制阀702能够控制所述第一气泵2a的吸气口与所述第五储罐1e对应定量进料装置5的通断。

177.类似的,在控制所述第七储罐1g进料的定量进料装置5上设置第四控制阀704,所

述第四控制阀704为电磁控制阀,所述第四控制阀704能够控制所述第一气泵2a的吸气口与所述第七储罐1g对应定量进料装置5的通断。

178.此外,在所述第一气泵2a的吸气口和第一储罐1a、第二储罐1b、第三储罐1c之间设置第六控制阀706,通过所述第六控制阀706能够调控所述所述第一气泵2a的吸气口和第一储罐1a、第二储罐1b、第三储罐1c之间的同时连通或断开。

179.进一步的,所述雾化腔3具有在水平方向上相对设置的第一端301和第二端302,所述第一端301封闭,所述第二端302上设置开口、并与所述混合腔4相连通。

180.更进一步的,所述雾化腔3内设置第一加热装置303,所述第一加热装置3能够将所述雾化腔3内的温度保持在设定的范围内。

181.作为本技术的一些实施例,所述第一加热装置3可以设置在所述雾化腔3内,也可以设置在所述雾化腔3侧壁中的夹层中。

182.作为本技术的一些实施例,所述混合腔4具有在水平方向上相对设置的左端401和右端402,其中,左端40封闭,右端402设置开口、并与所述雾化腔3的第二端302连通。

183.进一步的,所述混合腔4内设置第二加热装置404,所述第二加热装置404能够将所述混合腔4内的温度保持在设定的范围内。同样的,所述第二加热装置404可以设置在所述混合腔4内,也可以设置在所述混合腔4侧壁中的夹层中。

184.进一步的,所述混合腔4内设置搅拌装置403,所述搅拌装置403用于对所述混合腔4内的物料进行搅拌。

185.优选的,所述搅拌装置403沿水平方向设置在所述混合腔4内。

186.进一步的,所述混合腔4内设置挡板405,所述挡板405位于所述混合腔4的上部,所述挡板405下端的高度以不与所述搅拌装置403和所述混合腔4内的液态物料接触为宜。

187.优选的,所述挡板405倾斜设置在所述混合腔4内。

188.更进一步的,在所述混合腔4的周向上,所述挡板405交错设置在所述混合腔4内,使得所述雾化腔3内的气体能够通过所述挡板405之间的蛇形间隙穿过所述混合腔4。

189.进一步的,所述第一气泵2a的吸气口和雾化腔3分别与所述混合腔4中相对的两端连通,且在所述第一气泵2a的吸气口与所述混合腔4的连通口处设置滤网406,通过所述滤网406对进入所述第一气泵2a的气体中的固体物质,如染料颗粒进行过滤。

190.以下对上述纳米分散染料悬浮体的制备系统的使用方法进行说明:

191.step1,配置基础悬浮液:打开所述第三控制阀703,向混合腔4中添加设定量的水,之后调整第五控制阀705,使得所述第一气泵2a的吸气口与原料储罐1连通,并打开所述第四控制阀704、关闭第六控制阀706和第二控制阀702,之后启动所述第一气泵2a、向与所述第七储罐1g对应的定量进料装置5吸气,实现悬浮剂的进料;进料完毕后,关闭第一气泵2a,启动第二气泵2b,向与所述第七储罐1g对应的定量进料装置5充气,实现悬浮剂的添加;之后按照设定的温度和搅拌时间进行搅拌、制备基础悬浮液;

192.step2,雾化进料:关闭所述第四控制阀704,打开所述第六控制阀706,并启动所述第一气泵2a、同时向与所述第一储罐1a、第二储罐1b和第三储罐1c对应的定量进料装置5吸气,同时实现油性物质或油性物质的溶液、纳米原染料研磨液或分散液、以及表面活性剂水溶液的进料,进料完毕后,启动第二气泵2b,向与所述第一储罐1a、第二储罐1b和第三储罐1c对应的定量进料装置5充气,实现相应物质的雾化进料;

193.step3,雾化喷料:在通过步骤step2进行雾化进料的同时,将所述第一气泵2a的吸气口与混合腔4连通,通过所述第一气泵2a将所述雾化腔3内的气液混合物料吸至所述混合腔4内,气液混合物料在运动过程中,分散染料颗粒受到所述挡板405和滤网406的阻挡、掉落至所述混合腔4的下方,并与所述混合腔4内的基础悬浮液混合,而其余的气态物质、以及雾化蒸汽等能够则穿过所述滤网406后,通过所述第一气泵2a的排气口排至所述尾气处理装置8内;

194.step4,交联剂添加:在雾化进料完成后,调整第五控制阀705、将所述第一气泵2a的吸气口与与原料储罐1连通,并打开第一控制阀701和第二控制阀702,之后启动所述第一气泵2a、向与所述第五储罐1e对应的定量进料装置5吸气,实现高分子纤维素的进料;同时通过所述第一控制阀701实现酵母水解液的进料,进料完毕后,关闭第一气泵2a、启动第二气泵2b,向与所述第五储罐1e对应的定量进料装置5充气,实现高分子纤维素的添加;

195.step5,交联剂添加完毕后,按照设定的温度和搅拌时间进行搅拌,搅拌完成后,打开所述混合腔4上的排料口,将其内的物料排至容器中,室温下静置,待液体凝固后,得到凝胶状纳米分散染料悬浮体。

196.以下通过具体的实施例对上述的纳米分散染料悬浮体的制备方法进行举例说明:

197.实施例1

198.s1,将3重量份的悬浮剂和100重量份的水混合、并加热至50℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液,其中,所述悬浮剂为高分子有机糖类和黏土类物质按照3:1配制的的混合物,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶按照5:1配制的的混合物;

199.s2,将15重量份的分散染料、0.2重量份的助剂和100重量份的水置于球磨机中,充分研磨后得到纳米原染料研磨液;

200.之后将100重量份所述纳米原染料研磨液和1重量份的油性物质分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于150~180℃之间,在高温下,雾化的纳米原染料研磨液液滴中的水分蒸发,纳米原染料颗粒与雾状油性物质碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,得覆膜纳米原染料颗粒;

201.然后将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在所述覆膜纳米原染料颗粒表面,所述表面活性剂为聚氧乙烯月桂醚,所述表面活性剂的添加量为原染料颗粒重量的3%;

202.s3,将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在50℃下,持续搅拌1h后,得到分散染料悬浮液;

203.s4,分别向上述步骤s3制备得到的分散染料悬浮液中加入高分子纤维素和酵母水解物,搅拌下、加热至60℃后,持续搅拌5h,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

204.实施例2

205.s1,将7重量份的悬浮剂和150重量份的水混合、并加热至60℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液,其中,所述悬浮剂为高分子有机糖类和黏土类物质按照5:1配制的的混合物,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶按照10:1配制的的混合物;

206.s2,将45重量份的分散染料、5重量份的助剂和100重量份的水置于球磨机中,充分研磨后得到纳米原染料研磨液,之后将所述纳米原染料研磨液置于超声设备中进行超声分散,分散均匀后、得纳米原染料分散液;

207.之后将1重量份的油性物质溶解在20重量份正己烷中,得到油性物质的溶液;

208.然后将100重量份所述纳米原染料分散液和上述的油性物质的溶液分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于80~90℃之间,在高温下,油性物质的液滴中的有机溶剂挥发溢出,同时雾化的纳米原染料分散液液滴和油性物质溶液碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,且在所述油性薄膜和纳米原染料颗粒之间存在一定的水相,最终形成覆膜纳米原染料颗粒;

209.然后将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在所述覆膜纳米原染料颗粒表面,所述表面活性剂为聚氧乙烯月桂醚,所述表面活性剂的添加量为原染料颗粒重量的5%;

210.而后通过负压将雾化腔内的气体吸出,对气体中的有机溶剂进行分离和回收;

211.s3,将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在60℃下,持续搅拌0.5h后,得到分散染料悬浮液;

212.s4,分别向上述步骤s3制备得到的分散染料悬浮液中加入高分子纤维素和酵母水解物,搅拌下、加热至85℃后,持续搅拌0.2h,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

213.对比例1

214.s1,将7重量份的悬浮剂和150重量份的水混合、并加热至60℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液,其中,所述悬浮剂为高分子有机糖类和黏土类物质按照5:1配制的的混合物,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶按照10:1配制的的混合物;

215.s2,将45重量份的分散染料、5重量份的助剂和100重量份的水置于球磨机中,充分研磨后得到纳米原染料研磨液,之后将所述纳米原染料研磨液置于超声设备中进行超声分散,分散均匀后、得纳米原染料分散液;

216.之后将100重量份所述纳米原染料分散液通过雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于80~90℃之间;

217.然后将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在纳米原染料颗粒表面,所述表面活性剂为聚氧乙烯月桂醚,所述表面活性剂的添加量为原染料颗粒重量的5%;同时通过负压将雾化腔内的气体吸出;

218.s3,将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在60℃下,持续搅拌0.5h后,得到分散染料悬浮液;

219.s4,分别向上述步骤s3制备得到的分散染料悬浮液中加入高分子纤维素和酵母水解物,搅拌下、加热至85℃后,持续搅拌0.2h,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

220.对比例2

221.s1,将7重量份的悬浮剂和150重量份的水混合、并加热至60℃,搅拌、使悬浮剂充分溶解后,得到基础悬浮液,其中,所述悬浮剂为高分子有机糖类和黏土类物质按照5:1配

制的的混合物,所述高分子有机糖类为黄原胶和酸性罗望子多糖胶按照10:1配制的的混合物;

222.s2,将45重量份的分散染料、5重量份的助剂和100重量份的水置于球磨机中,充分研磨后得到纳米原染料研磨液,之后将所述纳米原染料研磨液置于超声设备中进行超声分散,分散均匀后、得纳米原染料分散液;

223.之后将1重量份的油性物质溶解在20重量份正己烷中,得到油性物质的溶液;

224.然后将100重量份所述纳米原染料分散液和上述的油性物质的溶液分别通过不同的雾化喷嘴喷至雾化腔内,并保持雾化腔内的温度处于80~90℃之间,在高温下,油性物质的液滴中的有机溶剂挥发溢出,同时雾化的纳米原染料分散液液滴和油性物质溶液碰撞、混合,在纳米原染料颗粒表面形成一层油性薄膜,且在所述油性薄膜和纳米原染料颗粒之间存在一定的水相,最终形成覆膜纳米原染料颗粒;

225.然后将表面活性剂的水溶液通过另一雾化喷嘴喷至所述雾化腔内,使得所述表面活性剂包覆在所述覆膜纳米原染料颗粒表面,所述表面活性剂为聚氧乙烯月桂醚,所述表面活性剂的添加量为原染料颗粒重量的5%;

226.而后通过负压将雾化腔内的气体吸出,对气体中的有机溶剂进行分离和回收;

227.s3,将上述步骤s2制备得到的覆膜纳米原染料颗粒加入上述步骤s1制备得到的基础悬浮液中,在60℃下,持续搅拌0.5h后,得到分散染料悬浮液,之后自然静置、冷却至室温,得到凝胶状纳米分散染料悬浮体。

228.试验例1

229.分别取上述实施例1~2和对比例1~2中制备得到的纳米分散染料悬浮体适量,将其分散于水中,并加入染色助剂后配置成染液,进行高温染色,其中所述染液中包括:纳米分散染料悬浮体0.2g/l、用缓冲溶液将染液的ph值调节至5,取100ml染液、将其加热至70℃时,放入2g聚酯纤维面料在2.02*105pa的压力下进行染色,在30min内将染液的温度升至130℃,并在130℃保温30min后,冷却至90℃得到染色后的织物;之后分别对上述实施例1~2和对比例1~2中染色后的织物进行取样检测,具体包括:

230.按照gb/t3921-2008对染色后织物的耐水洗色牢度进行检测,按照aatcc117对染色后织物的升华色牢度进行检测,按照aatcc8对染色后织物的耐摩擦色牢度进行检测,检测结果见下表1:

231.表1染色性能检测值

232.检测项目实施例6实施例7对比例1对比例2耐水洗色牢度4~5级4~5级4级4~5级升华色牢度4~5级4~5级3~4级4~5级耐摩擦色牢度(干)4~5级4~5级4级4~5级

233.试验例2

234.分别取上述实施例1~2和对比例1~2中制备得到的纳米分散染料悬浮体适量,按照gb/t 5541-2007中的试验方法分别测试染料的高温分散性,测试结果见下表2:

235.表2高温分散性检测结果

236.样品来源实施例1实施例2对比例1对比例2分散性检测结果≥a/4≥a/4≥b/4≥a/4

237.试验例3

238.分别取上述实施例1~2和对比例1~2中制备得到的纳米分散染料悬浮体1g,加入1000ml水搅拌至分散均匀后,在室温下静置,每隔10min使用高倍显微镜观察是否有团聚现象的出现,以及裸眼观察沉淀分层出现的时间,结果见下表3:

239.表3分散性能检测结果

[0240][0241][0242]

虽然本发明披露如上,但本发明并非限定于此。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1