用于复杂造型家具的不饱和聚酯底漆及其制备方法与流程

1.本发明属于涂料技术领域,具体涉及一种用于复杂造型家具的不饱和聚酯底漆及其制备方法。

背景技术:

2.不饱和聚酯漆在我国用作家具涂料始于20世纪60年代,到了80年代末,随着我国经济水平的提高,对家庭及办公家具需求量增大,高光组合成家具得到了飞速发展,因不饱和聚酯漆的综合性能高,在耐磨、耐热、耐腐蚀、高光泽、硬度、丰满度、填充性等方面优于其他涂料,因此不饱和聚酯漆在家具涂装中开始被大量使用。

3.随着科学技术的进步和新材料与新工艺的发明,人们对美学的思想也大有转变,在家具的内涵与外延空间上不断扩大,功能更加多样化,造型千变万化,对于一些沟槽、雕花等复杂造型的家具涂装一般不饱和聚酯白底漆后,虽然填充好、遮盖力好,但易产生漆膜开裂问题,如沟槽、雕花造型涂装时易堆厚,漆膜厚度有3-4mm,相对平板涂装厚2-3mm,漆膜过厚导致收缩率加大,从而导致漆膜与材质内应力不一致,产生开裂,从而造成家具表面效果达不到要求,甚至产生索赔纠纷。而使用pu漆固含量只有55%左右,涂装施工固化时挥发掉将近一半溶剂,这给环境造成了较大的污染。因此,有必要开发一款用于复杂造型家具涂装的高柔韧性不饱和聚酯漆,来解决因施工或造型复杂造成堆积厚而容易引起开裂的问题。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种用于复杂造型家具的不饱和聚酯底漆及其制备方法。该聚酯漆引入一种改性热固性丙烯酸树脂来调节漆膜柔韧性,使漆膜在固化的过程中减少收缩率,增加延展性,从而解决厚涂开裂的问题。

5.根据本发明的一个方面,提出了一种不饱和聚酯底漆,包括主剂,所述主剂的原料包括质量比为(3-8):1的不饱和聚酯树脂和改性热固性丙烯酸树脂,所述改性热固性丙烯酸树脂的制备原料包括含羟基的丙烯酸酯单体、不含羟基的丙烯酸酯单体、苯乙烯、蓖麻油、第一溶剂和第一引发剂。

6.在本发明的一些实施方式中,所述改性热固性丙烯酸树脂的制备原料按以下质量份计:含羟基的丙烯酸酯单体10-20份、不含羟基的丙烯酸酯单体2-8份、苯乙烯20-50份、蓖麻油1-6份、第一溶剂17-55份和第一引发剂0.25-0.9份。优选的,所述第一溶剂包括12-35份二甲苯和5-20份醋酸丁酯。

7.在本发明的一些实施方式中,所述改性热固性丙烯酸树脂的制备原料还包括丙烯酸,所述丙烯酸的用量为1份以下。

8.在本发明的一些实施方式中,所述第一引发剂为过氧化二苯甲酰。

9.在本发明的一些实施方式中,所述含羟基的丙烯酸酯单体为(甲基)丙烯酸羟丙

酯、(甲基)丙烯酸羟乙酯(hea)或(甲基)丙烯酸-β-羟丙酯(hpma)中的至少一种。

10.在本发明的一些实施方式中,所述不含羟基的丙烯酸酯单体为(甲基)丙烯酸丁酯、(甲基)丙烯酸异辛酯或(甲基)丙烯酸月桂酯中的至少一种。

11.在本发明的一些实施方式中,所述改性热固性丙烯酸树脂的分子量为1000-2000,羟值为58-63mgkoh/g。进一步地,所述改性热固性丙烯酸树脂的粘度为1800-2800mpa

·

s/25℃,固含量为53-57%。

12.在本发明的一些实施方式中,所述不饱和聚酯底漆的固含量为82-88%。

13.在本发明的一些实施方式中,所述改性热固性丙烯酸树脂的制备方法如下:

14.(1)将醋酸丁酯和部分配方量的二甲苯混合,加热至120-140℃;

15.(2)向步骤(1)加热后的物料中滴加混合料进行反应,待滴加完成后,保温一段时间;其中,所述混合料为含羟基的丙烯酸酯单体、不含羟基的丙烯酸酯单体、丙烯酸、苯乙烯、蓖麻油和部分配方量的第一引发剂的预混料;

16.(3)加入余下配方量的二甲苯和第一引发剂继续反应一段时间,降温出料,即得所述改性热固性丙烯酸树脂。

17.在本发明的一些实施方式中,步骤(1)中加入二甲苯的量为10-30份,步骤(3)中加入二甲苯的量为2-5份。

18.在本发明的一些实施方式中,步骤(2)中加入第一引发剂的量为0.2-0.6份,步骤(3)中加入第一引发剂的量为0.05-0.3份。

19.在本发明的一些优选的实施方式中,步骤(1)中,所述加热的温度为128-132℃。

20.在本发明的一些优选的实施方式中,步骤(2)中,所述反应的温度为128-132℃,反应的时间为3-5h。

21.在本发明的一些优选的实施方式中,步骤(2)中,所述保温的时间为30-60min。

22.在本发明的一些优选的实施方式中,步骤(3)中,所述反应的温度为128-132℃,反应的时间为1-2h。

23.在本发明的一些实施方式中,所述主剂还包括填料,所述不饱和聚酯树脂和填料的质量比为(0.6-1):1,所述填料包括滑石粉和重质碳酸钙,所述滑石粉和重质碳酸钙的质量比为1:(1.2-2)。该配比的滑石粉和重质碳酸钙起到协同作用,可降低漆膜收缩率,提高附着力,提高防沉效果和光泽度,对漆膜起到抗开裂的作用。

24.在本发明的一些实施方式中,所述主剂还包括:硬脂酸锌、钛白粉、分散剂、消泡剂、防沉剂、流平剂、第二溶剂和阻聚剂。

25.在本发明的一些实施方式中,所述主剂包括以下质量份的原料:不饱和聚酯树脂30-40份、硬脂酸锌1-3份、改性热固性丙烯酸树脂5-10份、滑石粉15-20份、重质碳酸钙25-30份、钛白粉8-10份、分散剂0.2-0.5份、消泡剂0.1-0.3份、防沉剂0.5-1份、流平剂0.2-0.4份、第二溶剂2-3份、阻聚剂0.5-1%份。

26.在本发明的一些实施方式中,所述不饱和聚酯底漆还包括促进剂、第二引发剂和稀释剂,所述主剂、促进剂、第二引发剂和稀释剂的质量比为100:(0.8-1.6):(1-2.2):(10-20)。

27.在本发明的一些实施方式中,所述不饱和聚酯树脂的粘度为2000-3000mpa

·

s/25℃,固含量为75-78%。

28.在本发明的一些实施方式中,所述不饱和聚酯树脂可选自pe2151ch(中拓化工)、2007a(中拓化工)、8305(方鑫化工)、8301(方鑫化工)。

29.在本发明的一些实施方式中,所述硬脂酸锌可选自tv-p(汉维)、z-g(广州卓基)、5500(裕强)。

30.在本发明的一些实施方式中,所述滑石粉的粒度为1100-1400目。滑石粉可选自广西桂林富兴矿业有限公司、广西桂林祥兴矿业有限公司的1250目滑石粉。

31.在本发明的一些实施方式中,所述重质碳酸钙的粒度为1100-1400目。重质碳酸钙可选自广东盛朗白石或广东蕉岭产的1250目重质碳酸钙。

32.在本发明的一些实施方式中,所述分散剂可选自ag903(德国瓦克)、efka4010、byk110。

33.在本发明的一些实施方式中,所述消泡剂可选自a155(三化)、a170(三化)、byk055、efka2720。

34.在本发明的一些实施方式中,所述流平剂可选自efka3777、byk358n、afcona3777。

35.在本发明的一些实施方式中,所述防沉剂为膨润土,可选自sd-1(海名斯)、bs-1b(丰虹)、mp100(德国南方)。

36.在本发明的一些实施方式中,所述第二溶剂为醋酸丁酯、醋酸乙酯或苯乙烯中的至少一种。

37.在本发明的一些实施方式中,所述阻聚剂为对苯二酚。优选用醋酸乙酯溶解的1%对苯二酚溶液。

38.在本发明的一些实施方式中,所述钛白粉可选自r996(四川龙蠎)、r706(杜邦)、369(攀枝花)。

39.在本发明的一些实施方式中,所述促进剂为异辛酸钴、环烷酸钴、异辛酸钙或环烷酸钙中的至少一种。

40.在本发明的一些实施方式中,所述第二引发剂为过氧化环己酮或过氧化甲乙酮中的至少一种。

41.在本发明的一些实施方式中,所述稀释剂由以下质量百分比的成分组成:苯乙烯10-30%、醋酸丁酸40-50%、醋酸乙酯30-40%、二甲苯10-15%。

42.在本发明的一些实施方式中,所述主剂的制备方法如下:将包含不饱和聚酯树脂、改性热固性丙烯酸树脂在内的所有原料混合,即得所述主剂。进一步地,所述主剂的制备方法为:将不饱和聚酯树脂、改性热固性丙烯酸树脂、消泡剂、分散剂、阻聚剂混合,在500-800rpm速度下搅拌一段时间,然后边搅拌边投入防沉剂、钛白粉、滑石粉、重质碳酸钙、硬脂酸锌,投完后调至2000-3000rpm速度搅拌一段时间,当物料达到目标细度后,降速至500-1000rpm,再加入流平剂和第二溶剂分散一段时间,即得所述主剂。

43.本发明还提供所述的不饱和聚酯底漆在异型材涂装或制备家具中的应用。

44.根据本发明的一种优选的实施方式,至少具有以下有益效果:

45.1、本发明针对复杂造型家具易出现开裂的问题,在不饱和聚酯漆配方中引入了一种改性热固性丙烯酸树脂来调节漆膜的柔韧性,该改性热固性丙烯酸树脂的相对分子量和粘度较低,通过加入一些改善柔韧性的特殊材料(蓖麻油)来改善分子结构,结构中还带有一定的官能团(羟基、羧基等),将适量的改性热固性丙烯酸树脂与不饱和聚酯复配,两者官

能团一起通过引发反应形成网状结构,使改性热固性丙烯酸树脂很好地嵌入到不饱和聚酯中,改善不饱和聚酯本身存在硬链段过高的问题,以此使得涂料在固化成膜过程中有足够的柔韧性,提供有利拉伸的条件,所制漆膜平整光滑,不易引起开裂,最终达到良好的装饰效果。

46.2、本发明通过优选搭配合理的填料,设计合适颜基比以及搭配合适的分散剂,使有机树脂与无机填料很好地结合,增加漆膜与底材的附着力,使得在复杂造型涂装堆厚的漆膜能保持较好的物理机械性能,不易出现开裂现象。

47.3、普通产品只要有积油就容易开裂,影响美观,需要花时间和人工缝补裂缝,现使用本发明的产品即使一次性厚涂也不会有开裂的现象,同时也节约了人工成本以及提高了生产效率。本发明产品固含量在82-88%之间,较高的固含量降低了voc的排放,减少对环境和人的侵害,满足对涂料产品高效、低碳、环保的发展要求。

附图说明

48.下面结合附图和实施例对本发明做进一步的说明,其中:

49.图1为实施例1与市售普通产品的对比效果。

具体实施方式

50.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

51.实施例1

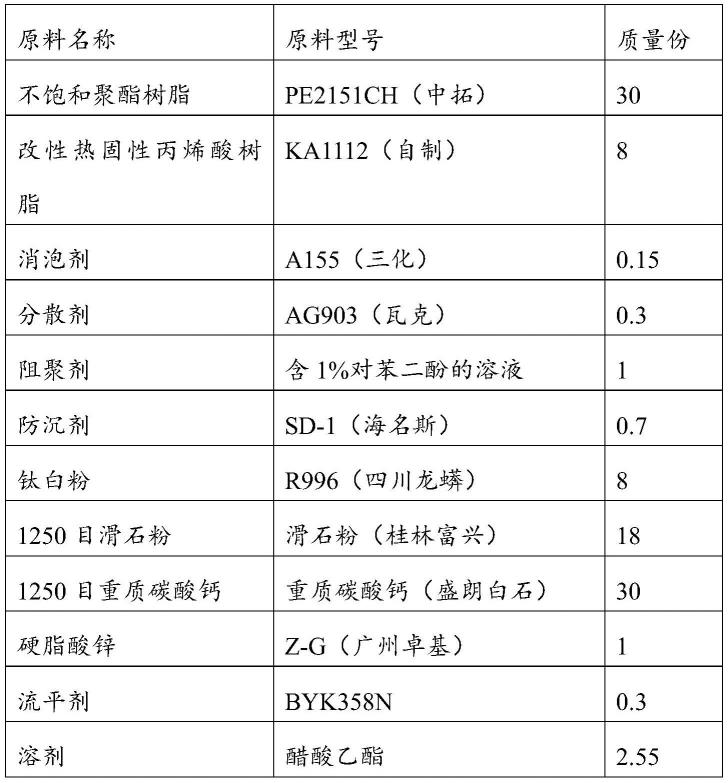

52.本实施例制备了一种不饱和聚酯白底漆,其主剂配方组成如表1所示。

53.表1实施例1的主剂配方组成

[0054][0055][0056]

表2改性热固性丙烯酸树脂配方组成

[0057][0058]

改性热固性丙烯酸树脂的制备:(1)投a料到反应釜升温至130℃左右;(2)把b料投入高位槽中并搅拌均匀,然后均匀滴加入反应釜,维持温度130℃左右,反应4h,待滴加完后,保温50分钟,然后加入混合好的c料,在130℃左右加入,反应1-2h;(3)取样检测合格后降温到100℃下,过滤包装。本实施例制得的改性热固性丙烯酸树脂粘度为2300mpa

·

s/25℃,固含量为56%,分子量为1500,羟值为61mgkoh/g。

[0059]

不饱和聚酯白底漆的制备:将不饱和聚酯树脂、改性热固性丙烯酸树脂、消泡剂、分散剂、阻聚剂倒入干净的分散缸中,以600rpm的速度分散2-3min,然后边分散边投入防沉剂、钛白粉、滑石粉、重质碳酸钙、硬脂酸锌,投完后调至2500rpm的速度分散15-20min,当细度达到60um以下后降速至600rpm,加入流平剂、溶剂分散3-5min后送检,检测合格后过滤包装,即得主剂;促进剂、引发剂和稀释剂直接称量包装即可,其中促进剂为异锌酸钴,引发剂为过氧化甲乙酮,稀释剂由20wt%苯乙烯、40wt%醋酸丁酸、30wt%醋酸乙酯和10wt%二甲苯组成,主剂、促进剂、引发剂和稀释剂的质量比为100:1.2:1.5:15,最终制得不饱和聚酯白底漆的固含量为85%。

[0060]

实施例2

[0061]

本实施例制备了一种不饱和聚酯白底漆,其主剂配方组成如表3所示。

[0062]

表3实施例2的主剂配方组成

[0063][0064]

改性热固性丙烯酸树脂采用实施例1的配方,不饱和聚酯白底漆的制备方法与实施例一致。

[0065]

实施例3

[0066]

本实施例制备了一种不饱和聚酯白底漆,其主剂配方组成如表4所示。

[0067]

表4实施例3的主剂配方组成

[0068][0069]

改性热固性丙烯酸树脂采用实施例1的配方,不饱和聚酯白底漆的制备方法与实施例一致。

[0070]

实施例4

[0071]

本实施例制备了一种不饱和聚酯白底漆,其主剂配方组成如表5所示。

[0072]

表5实施例4的主剂配方组成

[0073]

[0074][0075]

改性热固性丙烯酸树脂采用实施例1的配方,不饱和聚酯白底漆的制备方法与实施例一致。

[0076]

实施例5

[0077]

本实施例制备了一种不饱和聚酯白底漆,其主剂配方组成如表6所示。

[0078]

表6实施例5的主剂配方组成

[0079]

[0080][0081]

改性热固性丙烯酸树脂采用实施例1的配方,不饱和聚酯白底漆的制备方法与实施例一致。

[0082]

对比例1

[0083]

本对比例制备了一种不饱和聚酯白底漆,与实施例2的区别在于,改性热固性丙烯酸树脂替换为热塑性丙烯酸树脂,(厂家:广东彤德新材料有限公司、粘度4500-6000mpa

·

s/30℃、酸值3-6mgkoh/g、固含55%),其他原料用量及制备方法均与实施例2一致。

[0084]

对比例2

[0085]

本实施例制备了一种不饱和聚酯白底漆,与实施例1的区别在于,滑石粉和重质碳酸钙均替换成1250目透明粉,其他原料用量及制备方法均与实施例1一致。

[0086]

对比例3

[0087]

本实施例制备了一种不饱和聚酯白底漆,与实施例1的区别在于,重质碳酸钙替换成1250目滑石粉,使得本对比例的填料全部为滑石粉,其他原料用量及制备方法均与实施例1一致。

[0088]

对比例4

[0089]

本实施例制备了一种不饱和聚酯白底漆,与实施例1的区别在于,滑石粉替换成1250目重质碳酸钙,使得本对比例的填料全部为重质碳酸钙,其他原料用量及制备方法均与实施例1一致。

[0090]

性能测试

[0091]

表7实施例1-5、对比例1的性能测试结果

[0092][0093][0094]

由表7可见,对比例1加入了热塑性丙烯酸树脂,其性能附着力、柔韧性、抗开裂性能较市售普通产品好,但仍然不如实施例,原因主要是不饱和聚酯树脂放热峰值高、硬链段过高、具有分子链较短、收缩率大,常规热塑性丙烯酸树脂靠溶剂挥发后大分子聚集成膜,成膜过程中不发生进一步交联,对柔韧性的改善程度有限。而热固性丙烯酸树脂相对分子

量较低,结构中带有一定的官能团,能与不饱和聚酯中的官能团一起引发反应形成网状结构,从而很好地将软链段嵌入不饱和聚酯中,能显著提升抗开裂效果。改性热固性丙烯酸树脂加入量低于5wt%时抗开裂效果减弱,高于5wt%效果显著,超过10wt%效果更好,但会影响流平及干性,因此实施例1-5的加入量控制在5-10wt%之间,获得的综合性能较佳。此外,表7可见市售普通产品硬度相对高,柔韧性相对差,冷热循环测试严重开裂,表明市售普通产品的柔韧性不如本发明产品。

[0095]

图1为实施例1的不饱和聚酯白底漆与市售普通不饱和聚酯白底漆分别涂在雕花基材上的对比效果,图中可见市售普通产品开裂严重,外观效果很差。

[0096]

表8实施例1与对比例2-4的性能测试结果

[0097]

测试编号实施例1对比例2对比例3对比例4防沉性好差好一般抗开裂情况(级)0-1212漆膜效果平整光滑平整、轻微收缩平整光滑平整、轻微收缩光泽度%30-3560-655-1058-60

[0098]

填料能够降低涂料的收缩率,提高耐磨性,是树脂粘度的调节剂,有增容、降低涂料产品成本的作用。填料种类及用量选择搭配,对于漆膜性能有一定影响。从表8可见对比例1-3的填料分别选择了纯透明粉、纯滑石粉、纯重质碳酸钙,其性能都不够好,实施例1的填料选择了粒度小的滑石粉和重质碳酸钙粉搭配,两者组合起到协同作用,漆膜收缩率降低、附着力提升,防沉效果和光泽度均有所提高,综合性能较好。

[0099]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1