一种防止淡水壳菜附着的复合涂层及其制备方法与流程

1.本发明涉及一种复合涂层,尤其涉及一种防止淡水壳菜附着的复合涂层及其制备方法。

背景技术:

2.淡水壳菜,学名沼蛤,属于淡水贻贝,外观上似三角形,壳面呈棕褐色,壳长约10~25cm。足丝发达但壳质较薄,易碎,为群栖性软体动物,常见于温带和亚热带流速较缓的湖泊或河流中。在我国,淡水壳菜原先主要分布在南方各大流域,随着我国近年来长距离、跨流域输水工程的建设,淡水壳菜随水流逐渐入侵到北方各输水系统,呈现出北移态势。

3.由于淡水壳菜具有很强的适应性和群集性,能够在适宜的环境下大量繁殖,依附在输水工程的管道、箱涵、隧洞、泵站等构筑物表面,给原生生态系统带来广泛、剧烈和持续的生态压力。淡水壳菜的大量繁殖与附着会减小输水断面面积,严重的会堵塞输水管道,为输水、供水带来安全隐患;淡水壳菜分泌物呈弱酸性,会腐蚀输水管道内壁的混凝土结构及金属结构,加速输水管道的老化;淡水壳菜新陈代谢会消耗水体中的氧气,排泄氨氮等化学物质引起水质污染。淡水壳菜对输水工程管道的入侵及污损问题在国内外普遍存在,并对人类社会的生产生活带来了严重影响,淡水壳菜在输水工程中的防治问题十分紧迫。

4.目前,国内外防止淡水壳菜附着的方法根据其原理不同可分为化学防护法、生物防护法和物理防护法。化学防护法主要是通过连续多日的投放次氯酸钠、二氧化氯、高锰酸钾、过氧化氢等氧化试剂来杀灭输水管道中的淡水壳菜及其幼虫。中国专利cn 201110108909.5向输水管道中投加高锰酸钾,连续投加5~12天,控制浓度达到1.2~1.8mg/l,淡水壳菜的死亡率达70%以上;中国专利cn 201310504693.3介绍在20~30℃的情况下,在长距离输水管道中投放过氧化氢,连续投加4~14天,控制原水中过氧化氢浓度为1~10mg/l,淡水壳菜的死亡率可达到70%以上;中国专利cn201310504913.2向输水管道中投加二氧化氯和次氯酸钠,连续投加3~7天,控制原水中二氧化氯浓度为1~3mg/l,次氯酸钠浓度为1~5mg/l,淡水壳菜的死亡率可达到70%以上。化学防护法虽然见效快,但是残留的化学试剂能够产生毒副产物,影响水质的安全性。

5.生物防治法主要是通过改变淡水壳菜生活环境和构建生物链的方法来防治淡水壳菜。中国专利cn201510261307.1通过在抽水蓄能电站建设前、建设中和建成后三个阶段来防治淡水壳菜,在后期处理时,投放三角鲂鱼和青鱼、暴晒和提高水体流速来进行防治,该方法针对已有的输水工程不适应。

6.物理防护法包括机械去除法和涂料法等。机械去除法操作简单、成本低,结构表面淡水壳菜附着严重时通常采用该方法,但该方法缺点是铲除过程中容易破坏输水管线内壁结构表面,铲除后淡水壳菜仍会在结构表面继续附着。

7.涂料法是近几年兴起的防护方法,通过在结构表面构筑功能性涂层,防止淡水壳菜在输水管线内壁进行附着。中国专利cn201811158005.1公开了一种用于防治壳菜的复合涂层及其制备方法和应用,利用基础漆料和载有辣椒油的多孔陶瓷微球混合,辣椒油的刺

激效果在不杀灭淡水壳菜的基础上,能有效抑制淡水壳菜的附着。但该涂料中辣椒油的缓释持不久性、涂料与基材的粘接性有待进一步考察。为解决上述问题,本发明在防止淡水壳菜附着的复合涂层上做了进一步研究。

技术实现要素:

8.为了克服现有技术的不足,本发明的目的之一在于提供一种防止淡水壳菜附着的复合涂层,有效减少淡水壳菜等水生生物在输水管道上的附着,提高输水效率。

9.本发明的目的之二在于提供一种防止淡水壳菜附着复合涂层的制备方法。

10.本发明的目的之一采用如下技术方案实现:一种防止淡水壳菜附着的复合涂层,由内向外包括依次设置的韧性环氧封闭底涂层、有机硅防附着中涂层、氟硅防附着面涂层;所述韧性环氧封闭底涂层包括以下组分:硅烷偶联剂改性环氧树脂、聚醚胺环氧固化剂;该层主要起到封闭待涂基体表面气孔、提高复合涂层与基体粘接强度的作用;所述有机硅防附着中涂层包括以下组分:107硅橡胶、交联剂、纳米填料、稀释剂、催化剂;该层既作为复合涂层的防止淡水壳菜附着的主体结构,又可以增强韧性环氧封闭底涂层与氟硅防附着面涂层的粘接,使复合涂层具有更好的粘接强度和耐久性。

11.所述氟硅防附着面涂层包括以下组分:羟基氟硅油改性硅橡胶、纳米填料、稀释剂、催化剂;该层作为复合涂层的增强层,既可以保护有机硅防附着中涂层,又可赋予复合涂层良好的超疏水、具有防沾污、防附着效果。

12.进一步地,所述韧性环氧封闭底涂层的涂层厚度为0.2~1.0 mm;有机硅防附着中涂层的涂层厚度为0.5~1.5 mm;所述氟硅防附着面涂层的涂层厚度为0.5~1.0 mm。

13.进一步地,所述硅烷偶联剂改性环氧树脂中硅烷偶联剂的质量为环氧树脂质量的3%~7%,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的至少一种;所述环氧树脂为环氧树脂e44、环氧树脂e51、环氧树脂622、环氧树脂610中的至少一种。

14.进一步地,所述聚醚胺环氧固化剂胺值为600~650 mgkoh/g,室温粘度为900~1200 mpa

·

s,所述硅烷偶联剂改性环氧树脂和聚醚胺环氧固化剂质量比3~1:1;将上述两种成分复配后涂膜拉伸强度大于6.0mpa,断裂伸长率达到120%,涂层具有良好的韧性,对潮湿及干燥界面都具有良好的粘接效果,可与待涂的基体以及有机硅防附着中涂层良好结合。

15.进一步地,所述有机硅防附着中涂层中107硅橡胶、交联剂、纳米填料、稀释剂、催化剂的质量比为:100:(10~15):(5~35):(35~120):(0.3~1);所述107硅橡胶为羟基封端的聚二甲基硅氧烷,室温粘度为10000~80000mpa

·

s。

16.进一步地,所述氟硅防附着面涂层中羟基氟硅油改性硅橡胶、纳米填料、稀释剂、催化剂的质量比为:100:(10~20):(30~50):(0.3~1)。

17.进一步地,所述羟基氟硅油改性硅橡胶由羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按质量比(20~45):100:(3~10)缩聚而成,所述羟基三氟丙基硅氧烷室温粘度为40~200mpa

·

s,所述聚二甲基硅氧烷室温粘度为10000~50000mpa

·

s。

18.进一步地,所述交联剂为烷氧基硅烷、酰氧基硅烷、酮肟基硅烷中的至少一种。

19.进一步地,所述纳米填料为硫酸钡、纳米二氧化钛、纳米氢氧化铝、氧化石墨烯、油

性白炭黑中的至少两种;所述稀释剂为醋酸丁酯、二甲基硅油、丁酮肟、五甲基二己酮中的至少一种;所述催化剂为有机锡催化剂、钛酸酯类催化剂中的一种。

20.本发明的目的之二采用如下技术方案实现:一种防止淡水壳菜附着的复合涂层的制备方法,包括以下步骤:(1)制备韧性环氧封闭底涂层的涂料:室温条件下,在环氧树脂中加入质量比3%~7%的硅烷偶联剂,机械搅拌3~5min,转速1000r/min,得到改性环氧树脂,向改性环氧树脂中按照改性环氧树脂与聚醚胺环氧固化剂质量比3~1:1加入聚醚胺环氧固化剂,机械搅拌1~3min,即得到韧性环氧封闭底涂层涂料;(2)制备有机硅防附着中涂层涂料:常温条件下,107硅橡胶:交联剂:纳米填料:稀释剂按照100:(10~15):(5~35):(35~120)的比例,在107硅橡胶中依次加入交联剂、纳米填料、稀释剂,1000r/min机械搅拌1~3min,然后3000r/min机械搅拌3~5min,加入107硅橡胶质量比0.3%~1%的催化剂,机械搅拌1min,转速1000r/min,即得到有机硅防附着中涂层涂料;(3)制备氟硅防附着面涂层涂料:常温条件下,羟基三氟丙基硅氧烷:聚二甲基硅氧烷:交联剂按比例(20~45):100:(3~10)进行共混,1000r/min机械搅拌1~3min得到羟基氟硅油改性硅橡胶;将羟基氟硅油改性硅橡胶:纳米填料:稀释剂按照100:(10~20):(30~50)的比例向羟基氟硅油改性硅橡胶中依次加入纳米填料、稀释剂,1000r/min机械搅拌1~3min,3000r/min机械搅拌3~5min,加入羟基氟硅油改性硅橡胶质量比0.3%~1%的催化剂,机械搅拌1min,转速1000r/min,即得到氟硅防附着面涂层涂料;(4)制备防止淡水壳菜附着的复合涂层:对待涂的基体表面进行清洁,然后将步骤(1)制备的韧性环氧封闭底涂层的涂料通过喷涂、辊涂、刷涂中的任意一种施工方式均匀涂覆在基体上,经常温固化形成韧性环氧封闭底涂层;然后在固化后的韧性环氧封闭底涂层上通过喷涂、辊涂、刷涂中的任意一种施工方式均匀涂覆步骤(2)制备的有机硅防附着中涂层涂料,经常温固化形成有机硅防附着中涂层;最后在固化后的有机硅防附着中涂层上通过喷涂、辊涂、刷涂中的任意一种施工方式均匀涂覆步骤(3)制备的氟硅防附着面涂层涂料,经常温固化形成氟硅防附着面涂层;由内向外形成依次设置的韧性环氧封闭底涂层、有机硅防附着中涂层、氟硅防附着面涂层即为本发明的复合涂层。

21.相比现有技术,本发明的有益效果在于:本发明提供了一种防止淡水壳菜附着的复合涂层,在韧性环氧封闭底涂层中使用硅烷偶联剂改性环氧树脂作底涂层的成分,既可以提高底涂层材料对基体表面的浸润性及渗透性,封闭基体表面气孔,又可以改善有机硅防附着中涂层与基体的粘接效果,保证复合涂层的附着力;使用有机硅防附着中涂层和氟硅防附着面涂层防止淡水壳菜附着,可赋予复合涂层良好的疏水性和抗菌性,可在复合涂层表面形成一层空气膜,减少复合涂层表面微生物的滋生、降低淡水壳菜等水生生物的附着。同时复合涂层自清洁能力强,减阻作用良好,不会降低输水管网的输水效率。

22.本发明还提供了一种防止淡水壳菜附着复合涂层的制备方法,工艺简单、便捷,可通过喷涂、辊涂、刷涂等方式施工,与混凝土基体、金属管道表面具有良好的粘接作用,并具有持久的超疏水效果,可有效降低淡水壳菜等水生生物及杂质在输水工程中隧洞及管道内

壁的滋生与附着,涂层结构整体性良好、耐酸碱盐腐蚀能力优异,耐久性良好。

附图说明

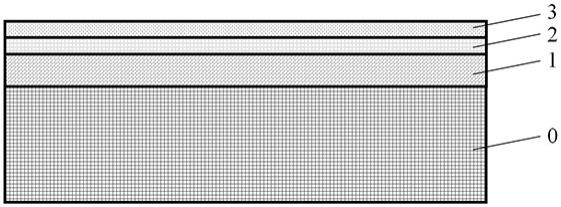

23.图1为本发明复合涂层的结构示意图;图中:0为基体、1为韧性环氧封闭底涂层、2为有机硅防附着中涂层、3为氟硅防附着面涂层。

具体实施方式

24.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

25.实施例1一种防止淡水壳菜附着的复合涂层,由内向外包括依次设置的韧性环氧封闭底涂层、有机硅防附着中涂层、氟硅防附着面涂层;韧性环氧封闭底涂层由质量比1:1的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷改性环氧树脂e44、聚醚胺环氧固化剂复配组成,n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷改性环氧树脂e44中n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷的质量为环氧树脂e44质量的5%,聚醚胺环氧固化剂胺值为600~650 mgkoh/g,室温粘度为900~1200 mpa

·

s;有机硅防附着中涂层为室温粘度为10000~80000mpa

·

s的羟基封端的聚二甲基硅氧烷、交联剂、纳米填料、稀释剂、催化剂以质量比100:12:24:60:0.3组成,其中交联剂为正硅酸乙酯,纳米填料由纳米硫酸钡与纳米二氧化钛以质量比2:1组成,稀释剂为5甲基2己酮与丁酮肟以质量比10:1组成,催化剂为二月桂酸二丁基锡;氟硅防附着面涂层为羟基氟硅油改性硅橡胶、纳米填料、稀释剂、催化剂以质量比100:16:45:0.3组成,其中纳米填料由纳米硫酸钡、纳米二氧化钛、氧化石墨烯以质量比2:1:1组成,稀释剂为五甲基二己酮与丁酮肟以质量比10:2组成,催化剂为二月桂酸二丁基锡;羟基氟硅油改性硅橡胶由羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按质量比35:100:6缩聚而成,其中羟基三氟丙基硅氧烷室温粘度为40~200mpa

·

s,聚二甲基硅氧烷室温粘度为10000~50000mpa

·

s,交联剂为正硅酸乙酯。

26.一种防止淡水壳菜附着的复合涂层的制备方法,包括以下步骤:(1)制备韧性环氧封闭底涂层的涂料:室温条件下,在环氧树脂中加入硅烷偶联剂,机械搅拌3min,转速1000r/min,得到改性环氧树脂,按比例向改性环氧树脂中加入聚醚胺环氧固化剂,机械搅拌1~3min,即得到韧性环氧封闭底涂层涂料;(2)制备有机硅防附着中涂层涂料:常温条件下,按比例在107硅橡胶中依次加入交联剂、纳米填料、稀释剂,1000r/min机械搅拌1min,然后3000r/min机械搅拌3min,加入催化剂,机械搅拌1min,转速1000r/min,即得到有机硅防附着中涂层涂料;(3)制备氟硅防附着面涂层涂料:常温条件下,将羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按比例进行共混,

1000r/min机械搅拌1min得到羟基氟硅油改性硅橡胶;向羟基氟硅油改性硅橡胶中依次加入纳米填料、稀释剂,1000r/min机械搅拌1min,3000r/min机械搅拌3min,加入催化剂,机械搅拌1min,转速1000r/min,即得到氟硅防附着面涂层涂料;(4)制备防止淡水壳菜附着的复合涂层:对待涂的基体0表面进行清洁,去除表面浮灰、油污、松动颗粒及其他附着物,基体0为尺寸400mm

×

400mm的c30混凝土板,然后将步骤(1)制备的韧性环氧封闭底涂层的涂料通过辊涂的施工方式均匀涂覆在基体0上,辊涂2遍,经常温干燥固化8h形成韧性环氧封闭底涂层1,涂层厚度为1mm;然后在固化后的韧性环氧封闭底涂层1上通过喷涂的施工方式均匀涂覆步骤(2)制备的有机硅防附着中涂层涂料,喷涂1遍,经常温交联固化1h形成有机硅防附着中涂层2,涂层厚度为0.6mm;最后在固化后的有机硅防附着中涂层2上通过喷涂的施工方式均匀涂覆步骤(3)制备的氟硅防附着面涂层涂料,喷涂1遍,经常温固化1h形成氟硅防附着面涂层3,涂层厚度为0.5mm;由内向外在基体0上形成依次设置的韧性环氧封闭底涂层1、有机硅防附着中涂层2、氟硅防附着面涂层3即为本发明的复合涂层(如图1所示),将制得的复合涂层,在自然状态下养护7d后即可得到最优性能状态。

27.实施例2一种防止淡水壳菜附着的复合涂层,由内向外包括依次设置的韧性环氧封闭底涂层、有机硅防附着中涂层、氟硅防附着面涂层;韧性环氧封闭底涂层由质量比2:1的γ-缩水甘油醚氧丙基三甲氧基硅烷改性环氧树脂e51、聚醚胺环氧固化剂复配组成,γ-缩水甘油醚氧丙基三甲氧基硅烷改性环氧树脂e51中γ-缩水甘油醚氧丙基三甲氧基硅烷的质量为环氧树脂e51质量的3%,聚醚胺环氧固化剂胺值为600~650 mgkoh/g,室温粘度为900~1200 mpa

·

s;有机硅防附着中涂层为室温粘度为10000~80000mpa

·

s的羟基封端的聚二甲基硅氧烷、交联剂、纳米填料、稀释剂、催化剂以质量比100:10:15:45:0.3组成,其中交联剂为甲基三丁酮肟基硅烷,纳米填料由纳米硫酸钡与纳米二氧化钛以质量比2:1组成,稀释剂为五甲基二己酮、丁酮肟、醋酸乙酯以质量比10:1:1组成,催化剂为二月桂酸二丁基锡;氟硅防附着面涂层为羟基氟硅油改性硅橡胶、纳米填料、稀释剂、催化剂以质量比100:20:50:0.35组成,其中纳米填料由纳米硫酸钡、纳米二氧化钛以质量比2:1组成,稀释剂为5甲基2己酮与丁酮肟以质量比10:2组成,催化剂为二月桂酸二丁基锡;羟基氟硅油改性硅橡胶由羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按质量比40:100:8缩聚而成,其中羟基三氟丙基硅氧烷室温粘度为40~200mpa

·

s,聚二甲基硅氧烷室温粘度为10000~50000mpa

·

s,交联剂为甲基三丁酮肟基硅烷。

28.一种防止淡水壳菜附着的复合涂层的制备方法,包括以下步骤:(1)制备韧性环氧封闭底涂层的涂料:室温条件下,在环氧树脂中加入硅烷偶联剂,机械搅拌4min,转速1000r/min,得到改性环氧树脂,按用量比例向改性环氧树脂中加入聚醚胺环氧固化剂,机械搅拌2min,即得到韧性环氧封闭底涂层涂料;(2)制备有机硅防附着中涂层涂料:常温条件下,按比例在107硅橡胶中依次加入交联剂、纳米填料、稀释剂,1000r/min机械搅拌2min,然后3000r/min机械搅拌4min,加入催化剂,机械搅拌1min,转速1000r/

min,即得到有机硅防附着中涂层涂料;(3)制备氟硅防附着面涂层涂料:常温条件下,将羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按比例进行共混,1000r/min机械搅拌2min得到羟基氟硅油改性硅橡胶;向羟基氟硅油改性硅橡胶中依次加入纳米填料、稀释剂,1000r/min机械搅拌2min,3000r/min机械搅拌4min,加入催化剂,机械搅拌1min,转速1000r/min,即得到氟硅防附着面涂层涂料;(4)制备防止淡水壳菜附着的复合涂层:对待涂的基体0表面进行清洁,去除表面浮灰、油污、松动颗粒及其他附着物,基体0为尺寸400mm

×

400mm的c30混凝土板,然后将步骤(1)制备的韧性环氧封闭底涂层的涂料通过喷涂的施工方式均匀涂覆在基体0上,喷涂1遍,经常温干燥固化8h形成韧性环氧封闭底涂层1,涂层厚度为0.5mm;然后在固化后的韧性环氧封闭底涂层1上通过喷涂的施工方式均匀涂覆步骤(2)制备的有机硅防附着中涂层涂料,喷涂2遍,经常温交联固化1h形成有机硅防附着中涂层2,涂层厚度为1.5mm;最后在固化后的有机硅防附着中涂层2上通过喷涂的施工方式均匀涂覆步骤(3)制备的氟硅防附着面涂层涂料,喷涂2遍,经常温固化1h形成氟硅防附着面涂层3,涂层厚度为0.8mm;由内向外在基体0上形成依次设置的韧性环氧封闭底涂层1、有机硅防附着中涂层2、氟硅防附着面涂层3即为本发明的复合涂层,将制得的复合涂层,在自然状态下养护7d后即可得到最优性能状态。

29.实施例3一种防止淡水壳菜附着的复合涂层,由内向外包括依次设置的韧性环氧封闭底涂层、有机硅防附着中涂层、氟硅防附着面涂层;韧性环氧封闭底涂层由质量比3:1的γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性环氧树脂622、聚醚胺环氧固化剂复配组成,γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性环氧树脂622中γ-甲基丙烯酰氧基丙基三甲氧基硅烷的质量为环氧树脂622质量的7%,聚醚胺环氧固化剂胺值为600~650 mgkoh/g,室温粘度为900~1200 mpa

·

s;有机硅防附着中涂层为室温粘度为10000~80000mpa

·

s的羟基封端的聚二甲基硅氧烷、交联剂、纳米填料、稀释剂、催化剂以质量比100:15:35:120:1组成,其中交联剂为正硅酸乙酯,纳米填料由纳米硫酸钡与氧化石墨烯以质量比2:1组成,稀释剂为五甲基二己酮、丁酮肟、醋酸乙酯按质量比10:2:1组成,催化剂为钛酸四正丁酯;氟硅防附着面涂层为羟基氟硅油改性硅橡胶、纳米填料、稀释剂、催化剂以质量比100:12:40:1组成,其中纳米填料由纳米硫酸钡、纳米二氧化钛、氧化石墨烯以质量比1:1:1组成,稀释剂为5甲基2己酮、丁酮肟、醋酸乙酯按质量比10:2:1组成,催化剂为钛酸四正丁酯;羟基氟硅油改性硅橡胶由羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂按质量比20:100:3缩聚而成,其中羟基三氟丙基硅氧烷室温粘度为40~200mpa

·

s,聚二甲基硅氧烷室温粘度为10000~50000mpa

·

s,交联剂为甲基三丁酮肟基硅烷。

30.一种防止淡水壳菜附着的复合涂层的制备方法,包括以下步骤:(1)制备韧性环氧封闭底涂层的涂料:室温条件下,在环氧树脂中加入硅烷偶联剂,机械搅拌5min,转速1000r/min,得到改性环氧树脂,按比例向改性环氧树脂中加入聚醚胺环氧固化剂,机械搅拌3min,即得到韧性环氧封闭底涂层涂料;

(2)制备有机硅防附着中涂层涂料:常温条件下,在107硅橡胶中依次加入交联剂、纳米填料、稀释剂,1000r/min机械搅拌3min,然后3000r/min机械搅拌5min,加入催化剂,机械搅拌1min,转速1000r/min,即得到有机硅防附着中涂层涂料;(3)制备氟硅防附着面涂层涂料:常温条件下,按比例将羟基三氟丙基硅氧烷、聚二甲基硅氧烷、交联剂进行共混,1000r/min机械搅拌3min得到羟基氟硅油改性硅橡胶;向羟基氟硅油改性硅橡胶中依次加入纳米填料、稀释剂,1000r/min机械搅拌3min,3000r/min机械搅拌5min,加入催化剂,机械搅拌1min,转速1000r/min,即得到氟硅防附着面涂层涂料;(4)制备防止淡水壳菜附着的复合涂层:对待涂的基体0表面进行清洁,去除表面浮灰、油污、松动颗粒及其他附着物,基体0为尺寸400mm

×

400mm的金属板,然后将步骤(1)制备的韧性环氧封闭底涂层的涂料通过喷涂的施工方式均匀涂覆在基体0上,喷涂1遍,经常温干燥固化8h形成韧性环氧封闭底涂层1,涂层厚度为0.2mm;然后在固化后的韧性环氧封闭底涂层1上通过喷涂的施工方式均匀涂覆步骤(2)制备的有机硅防附着中涂层涂料,喷涂2遍,经常温交联固化1h形成有机硅防附着中涂层2,涂层厚度为0.8mm;最后在固化后的有机硅防附着中涂层2上通过喷涂的施工方式均匀涂覆步骤(3)制备的氟硅防附着面涂层涂料,喷涂2遍,经常温固化1h形成氟硅防附着面涂层3,涂层厚度为1.0mm;由内向外在基体0上形成依次设置的韧性环氧封闭底涂层1、有机硅防附着中涂层2、氟硅防附着面涂层3即为本发明的复合涂层,将制得的复合涂层,在自然状态下养护7d后即可得到最优性能状态。

31.对比例1对比例1提供一种防止淡水壳菜附着的复合涂层及其制备方法,和实施例1的区别为:省去有机硅防附着中涂层、氟硅防附着面涂层,其他均和实施例1相同。

32.对比例2对比例2提供一种防止淡水壳菜附着的复合涂层及其制备方法,和实施例1的区别为:省去韧性环氧封闭底涂层,其他均和实施例1相同。

33.对比例3对比例3提供一种防止淡水壳菜附着的复合涂层及其制备方法,和实施例1的区别为:省去有机硅防附着中涂层,其他均和实施例1相同。

34.对比例4对比例4提供一种防止淡水壳菜附着的复合涂层及其制备方法,和实施例1的区别为:省去氟硅防附着面涂层,其他均和实施例1相同。

35.试验例以c30混凝土板(400mm

×

400mm)作为空白对照组,将空白对照组的混凝土板,实施例1至3,对比例1至4养护7d后的复合涂层板,置于淡水壳菜大量繁殖水域进行同条件下的淡水壳菜附着试验,附着6个月后的结果如表1所示。

36.检测实施例1至3,对比例1至4的复合涂层的接触角,使用上海中晨数字技术设备有限公司的接触角测量仪 jc2000d1进行涂层接触角检测,结果如表1所示。

37.表1样品单位附着量(个/m2)接触角(

°

)

实施例1119127.26实施例294135.20实施例3206116.28对比例1118885.66对比例2132126.32对比例3137125.60对比例4375102.05空白对照组3481—由表1可以看出实施例1至3的复合涂层防止淡水壳菜附着的效果较好,优于对比例1、4和空白对照组;对比例2、3的复合涂层虽然防止淡水壳菜附着的效果较好,但由于缺乏连接层,复合涂层在基体上粘接强度低,易脱落。

38.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1