一种高强度绝缘导热双组份聚氨酯结构胶及其制备方法

1.本发明属于聚氨酯结构胶散热技术领域,特别涉及一种高强度绝缘导热双组份聚氨酯结构胶及其制备方法。

背景技术:

2.双组份聚氨酯结构胶是由端基分别为-oh和-nco基团的a、b两种组分组成。当二者按一定比例混合后会发生交联反应而固化,从而起到一定的粘接作用。由于双组份聚氨酯结构胶具有初始粘接力好、软硬度可调节、柔韧性优良、可室温固化等特点,而被广泛应用于新能源汽车、计算机、服务器等电子器件领域。

3.目前,随着电子技术的快速发展,对双组份聚氨酯结构胶的性能要求日趋提升。例如,在新能源汽车领域,需要通过导热结构胶将动力电池模组粘接固定在散热冷板上,帮助热量尽快从电池模组传递至冷板并最终散到环境中,因此导热结构胶同时具备导热和粘接的作用。一方面,动力电池在长期工作过程中,会产生大量的热量,如果这些热量不及时散出,很容易造成热量积聚,从而影响电池包的性能和使用寿命。另一方面,动力电池在汽车运行过程中很容易遭受外来冲击,因此应用于动力电池的结构胶除了具有良好的导热性能外,还需要具有高拉伸强度、高粘接强度,以满足导热、粘接的实际应用需求。

4.中国专利cn112175572a公开了一种高强度双组份聚氨酯胶黏剂及其制备方法,但此胶黏剂的粘接强度不高,仅为4mpa。中国专利cn108753243a公开了一种多组分聚氨酯灌装胶及其制备方法,该聚氨酯灌装胶具有良好的阻燃、粘接性能,但其并未涉及到导热性能要求。因此,如何制备一种高强度绝缘导热双组份聚氨酯结构胶是亟待解决的实际问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种高强度绝缘导热双组份聚氨酯结构胶及其制备方法,该双组份聚氨酯结构胶具有良好的导热性能和电绝缘性能,应用领域广。

6.一种高强度绝缘导热双组份聚氨酯结构胶,由a组分和b组分构成,所述a组分按照质量份数计包括以下组分:端羟基聚氨酯预聚物20-60份、扩链剂2-15份、导热填料50-300份、分子筛2-20份、硅烷偶联剂1-5份;所述b组分包括以下按质量份数计的组分:异氰酸酯10-100份,导热填料50-300份、分子筛2-20份。

7.作为改进的是,所述扩链剂为丙二醇、丙三醇、1,4-丁二醇、新戊二醇、二亚甲基苯基二醇、三乙醇胺、二乙基甲苯二胺、或异佛尔酮二胺中的一种或多种混合而成。

8.作为改进的是,所述导热填料为氧化锌、氮化铝、氮化硼、碳化硅、氧化铝、氧化镁中的一种或多种混合而成。

9.作为改进的是,所述硅烷偶联剂为3-氨丙基三羟基硅烷(kh-553)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560)、3-缩水甘油醚氧丙基三乙氧基硅烷(kh-561)、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)、γ-巯丙基三乙氧基硅烷(kh-580)、γ-巯丙基三甲氧基硅烷(kh-590)、n―β―(氨乙基)―γ―

氨丙基甲基二甲氧基硅烷(dl-602)、γ-异氰酸丙基三乙氧基硅烷(kh-907)、1,3,5-三(三甲氧基硅丙基)异氰脲酸酯(kh-597)或γ-氨乙基氨丙基三甲氧基硅烷(kh-792)的一种或多种混合而成。

10.作为改进的是,所述异氰酸酯为甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi)、液化mdi或多亚甲基多苯基多异氰酸酯的一种或多种混合而成。

11.上述高强度绝缘导热双组份聚氨酯结构胶的制备方法,包括以下步骤:

12.步骤1,a组分的制备步骤

13.将聚酯多元醇、生物基多元醇按照质量比为1:1-20混合投于反应釜中,于100-130℃真空状态下,搅拌除水3-5h;温度降至40-60℃,加入异氰酸酯,70-90℃反应3-5h,得到端羟基的聚氨酯预聚物;温度降至40-50℃,加入扩链剂、导热填料、分子筛、硅烷偶联剂,搅拌均匀配成a组分;将配好的a组分真空脱泡,密封待用;

14.步骤2,b组分的制备步骤

15.将异氰酸酯、导热填料和分子筛搅拌均匀,真空脱泡配成b组分;

16.步骤3,混合

17.按照异氰酸酯指数r值范围为1.01-1.5,称一定质量的a、b组分,搅拌均匀获得聚氨酯结构胶。

18.作为改进的是,步骤1中生物基多元醇为橄榄油多元醇、大豆油改性多元醇、菜籽油基多元醇或棕榈油多元醇的一种或多种混合而成,其羟值为100-300,官能度为2.5-3。

19.作为改进的是,步骤1中所述聚酯多元醇为聚己内酯二元醇、聚己内酯三元醇、聚己二酸乙二醇酯二醇、聚己二酸缩二乙二醇酯二醇、聚己二酸新戊醇酯二醇、聚碳酸酯二醇或聚己二酸1,4-丁二醇中的一种或多种混合而成,所述聚酯多元醇的数均分子量为1000-3000。

20.有益效果:

21.与现有技术相比,本发明一种高强度绝缘导热双组份聚氨酯结构胶制备方法,具有如下优势:

22.1.良好的导热性能,满足导热散热需求;

23.2.优异的电绝缘性能,体积电阻率》10

14

ω.cm,介电强度》18kv/mm,满足电绝缘环境的应用需求;

24.3.通过合成端羟基聚氨酯预聚物,提高多元醇的分子量及其分子量分布,可以获得高强度和高粘接性能的聚氨酯结构胶,并且不损失材料的韧性。

具体实施方式

25.为了便于理解本发明,下面将结合具体实施例对本发明进行更全面的描述。但是,本发明可以通过不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解得更加透彻。

26.实施例1

27.步骤1,a组分的制备步骤

28.将50g大豆油改性多元醇(牌号nourypol 200,oleon)、5g聚己内酯二醇于120℃反应釜中,真空除水3h;温度降至50℃,加入8g多亚甲基多苯基多异氰酸酯,80℃反应3h,得到端羟基聚氨酯预聚物。降温至50℃,加入5g bdo(扩链剂,提高聚氨酯分子量)、130g导热填料、10g分子筛和3g硅烷偶联剂,搅拌均匀得到a组分;将a组分于真空脱泡,密封备用。

29.步骤2,b组分的制备步骤

30.称30g多亚甲基多苯基多异氰酸酯,加入100g导热填料和10g分子筛,搅拌均匀,得到b组分;将b组分于真空脱泡,密封备用。

31.步骤3,按照异氰酸酯指数r值为1.1(异氰酸根指数为异氰酸根组分的当量/羟基组分的当量),称取对应质量的a组分和b组分混合,搅拌均匀,固化得到聚氨酯弹性体。

32.对比例1

33.a组分的制备步骤

34.将50g大豆油改性多元醇(牌号nourypol 200,oleon)、5g聚己内酯二醇、5g bdo于120℃反应釜中,真空除水3h;降温至50℃,加入130g导热填料、10g分子筛和3g硅烷偶联剂,搅拌均匀得到a组分;将a组分真空脱泡,密封备用。

35.b组分的制备步骤

36.称30g多亚甲基多苯基多异氰酸酯,加入100g导热填料和10g分子筛,搅拌均匀,得到b组分,将b组分真空脱泡,密封备用。

37.按照异氰酸酯指数r值为1.1,将a组分和b组分混合,搅拌均匀,固化得到聚氨酯弹性体。

38.实施例2

39.a组分的制备步骤

40.将20g大豆油改性多元醇(牌号nourypol 200,oleon)、20g聚己内酯二醇于120℃反应釜中,真空除水3h;温度降至50℃,加入4g多亚甲基多苯基多异氰酸酯,80℃反应3h,得到端羟基聚氨酯预聚物。降温至50℃,加入5g bdo、130g导热填料、10g分子筛和3g硅烷偶联剂,搅拌均匀得到a组分;将a组分真空脱泡,密封备用。

41.b组分的制备步骤

42.称30g多亚甲基多苯基多异氰酸酯,加入100g导热填料和10g分子筛,搅拌均匀得到b组分。将b组分真空脱泡,密封备用。

43.按照异氰酸酯指数r值为1.1,将a组分和b组分混合,搅拌均匀,固化得到聚氨酯弹性体。

44.对比例2

45.a组分的制备步骤

46.将20g大豆油改性多元醇(牌号nourypol 200,oleon)、20g聚己内酯二醇、5g bdo于120℃反应釜中,真空除水2h;降温至50℃,加入130g导热填料、10g分子筛和3g硅烷偶联剂,搅拌均匀得到a组分;将a组分真空脱泡,密封备用。

47.b组分的制备步骤

48.称30g多亚甲基多苯基多异氰酸酯,加入100g导热填料和10g分子筛,搅拌均匀得到b组分。将b组分真空脱泡,密封备用。

49.按照异氰酸酯指数r值为1.1,称取对应质量的a组分和b组分混合,搅拌均匀,固化

得到聚氨酯弹性体。

50.性能测试:

51.拉伸强度和断裂伸长率测试:按照astm d412标准测试拉伸强度和断裂伸长率。

52.拉伸剪切强度测试:按照astm d638标准测试拉伸剪切强度。

53.介电强度测试:按照astm d149标准测试介电性能。

54.体积电阻率测试:按照gb/t10064标准测试体积电阻率。

55.导热系数测试:按照astm d5470标准测试导热系数。

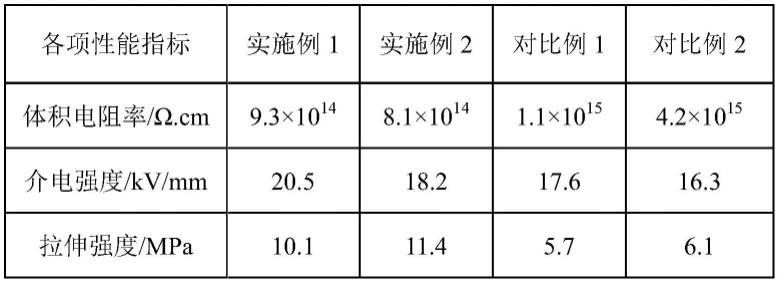

56.按照上述测试方法对实施例1-2和对比例1-2进行各项性能测试,测试结果见表1。

57.表1 实施例1-2和对比例1-2的各项性能测试结果统计表

[0058][0059][0060]

从表1可以得出,实施例1的聚氨酯结构胶的拉伸强度为10.1mpa,而对比例1的拉伸强度只有5.7mpa。实施例2的聚氨酯结构胶的拉伸强度为11.4mpa,是对比例2的拉伸强度的1.87倍,而且聚氨酯结构胶的断裂伸长率并未下降。

[0061]

此外,实施例1和实施例2的聚氨酯结构胶的介电强度和拉伸剪切强度也有所提高。这说明通过预聚多元醇来获得端羟基聚氨酯预聚物的方法可以同时提高聚氨酯结构胶的拉伸强度、粘接强度和介电强度,而且不损失材料的韧性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1