一种抗菌防霉油漆及其制备方法和应用与流程

1.本发明属于抗菌防霉涂料的技术领域,具体涉及一种抗菌防霉油漆及其制备方法和应用。

背景技术:

2.霉菌常生长于温暖、潮湿的环境,繁殖能力极强。而在黄酒的生产过程中,浸米、晾摊、落缸、发酵、压榨、陈化、勾兑、过滤等多道制作工序,其生产所需温度和湿度都非常适宜环境中的霉菌生长。霉菌作为微生物污染源的一种,一旦发生污染,对黄酒的酒曲发酵、成品黄酒的品质等方面都会有较大影响。

3.黄酒生产车间的墙面、地面与发酵罐罐体等金属表面,由于长时间处于潮湿环境中,非常容易滋生细菌和霉菌,对生产环境以及最终产品造成污染,并对设备造成腐蚀。

4.中国发明专利cn111234691a与中国发明专利cn103897538a分别公开了一种抗菌防霉涂料,但均为内墙涂料,墙体涂料与光滑的金属不易结合,且水性涂料会导致金属生锈,并不适用于金属表面。中国发明专利cn113667341a公开了一种用于金属表面的抗菌防霉涂料,其采用无机防霉剂,虽然可以达到长效抗菌防霉的目的,但无机防霉剂的防霉效率较低,用量较高,导致成本较高。

5.因此,针对黄酒生产中急需解决的生产车间墙面、地面及发酵罐罐体的长霉问题,本发明提供一种抗菌防霉油漆,以及该抗菌防霉油漆的制备方法及其在黄酒生产车间中的应用。

技术实现要素:

6.为了解决现有技术中的抗菌防霉涂料不能用于金属表面、无机防霉涂料成本高等缺陷,本发明在于提供一种抗菌防霉油漆及其制备方法和应用,能够很好的解决现有黄酒生产车间的墙面、地面及发酵罐罐体的长霉问题,且工艺方法操作方便,成本低廉,有利于大规模生产。

7.本发明是通过如下技术方案实现的:

8.本发明的目的在于提供一种抗菌防霉油漆,包括如下重量百分含量的组分:硝酸纤维素30%~50%,醇酸树脂1%~5%,甲基乙基酮30%~45%,正丁醇2%~7%,甲基异丁酮2%~7%,碳酸钙1%~6%,纳米二氧化钛3%~6%,抗菌防霉剂1%~5%,沸石粉5%~30%,消泡剂0.1%~0.3%和增稠剂0.1%~1%。

9.进一步地,所述抗菌防霉剂为3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮几种物质混合而成。

10.更优选地,3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮的质量比为(1~2.5):(0.5~1.5):(1~2):(1~3):(2.5~8)。

11.本发明在抗菌防霉剂中加入了2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮的混合物,该混合物是一种经典的杀菌剂,又称卡松。但其致敏性较高,其原液对皮肤和粘膜具有较强的刺激性和致敏性,多国对其进行了限用和设置最高限值。本发明中通过将该混合物与其他抗菌防霉剂复配降低其使用量。添加3-碘代-2-丙炔基-丁基甲氨酸酯这种环境友好型防霉剂,可以在减少卡松用量的同时依旧保持对霉菌、酵母菌以及藻类的抑杀作用,再配合添加4-氯-3,5-二甲基苯酚和4-氯-3-甲基苯酚,以保持对各类细菌的杀菌效果。

12.优选地,所述纳米二氧化钛为金红石型纳米二氧化钛,粒径为10-400纳米,所述沸石粉的的粒径为5-30微米。本发明采用沸石粉代替部分填料,能够吸收有害气体,调节空气温度,使成品抗菌防霉油漆更加安全环保。

13.优选地,所述消泡剂为聚醚改性有机硅消泡剂;所述增稠剂为阴离子疏水改性丙烯酸碱溶胀型增稠剂。

14.本发明的目的还在于提供一种所述抗菌防霉油漆的制备方法,包括如下步骤:

15.(1)将硝酸纤维素、醇酸树脂、甲基乙基酮进行混合后,进行搅拌、溶解,得到溶液a;

16.(2)在步骤(1)中得到的溶液a中加入抗菌防霉剂、正丁醇、甲基异丁酮、部分消泡剂,搅拌均匀得到混合液b;

17.(3)在步骤(2)中得到的混合液b中加入纳米二氧化钛、碳酸钙、沸石粉后搅拌、分散、研磨,得到浆料c;

18.(4)在步骤(3)得到的料浆c中加入剩余的消泡剂,搅拌均匀,得到浆料d;

19.(5)在步骤(4)得到的料浆d中加入增稠剂,搅拌均匀,过滤,即得到抗菌防霉油漆。

20.优选地,步骤(1)中所述搅拌的时间为10-20min,步骤(2)中所述搅拌的转速为800~1200r/min,搅拌时间为3~9min,步骤(4)中所述搅拌的转速为750~1100r/min,搅拌时间为10~20min。

21.优选地,步骤(2)中消泡剂的用量为加入的消泡剂总重量的35%~55%。采用分批加入消泡剂,更有利于物料搅拌均匀,还可以预防再次气泡的问题。

22.优选地,步骤(3)中所述分散过程在分散剂中进行,转速为2200~3200r/min,分散至细度小于40微米。

23.本发明还在于提供一种所述方法制备的抗菌防霉油漆在黄酒车间中的应用,具体地,将抗菌防霉油漆刷涂于黄酒生产车间墙面、地面及发酵罐罐体表面,室温晾干即可形成抗菌防霉油漆涂层。

24.与现有技术相比,本发明具有如下效果:

25.1、本发明使用复合型抗菌防霉剂,各组分协同作用,使抗菌防霉性能达到速效、持久的效果,抗菌防霉剂中的各有效成分通过不同方式抑杀各类细菌和真菌:3-碘代-2-丙炔基-丁基甲氨酸酯通常在酶的活性部位与巯基或羟基反应,直接攻击酶的活性物,使其失活,造成微生物死亡。该化合物具有广谱抗菌活性,尤其是对霉菌、酵母菌及藻类有很强的抑杀作用。4-氯-3,5-二甲基苯酚可通过破坏细胞壁、细胞膜,作用于胞浆蛋白以及微生物的酶系统发挥作用。该化合物对于革兰氏阳性菌的杀灭作用较强。4-氯-3-甲基苯酚能损害菌体细胞膜,使菌体内含物逸出并使蛋白变性,呈现杀菌作用,对革兰氏阳性菌、革兰氏阴

性菌以及霉菌、酵母菌均具有良好的抑杀作用。2-甲基-4-异噻唑啉-3-酮对大多数细菌、霉菌和酵母菌抑杀效果良好,尤其对细菌抑制能力较强。5-氯-2-甲基-4-异噻唑琳-3-酮穿过细胞壁和细胞膜进入细胞内,与叶绿素、蛋白质和酶等反应从而杀死细胞。因此该化合物对各类细菌、霉菌、酵母菌和藻类均有很强的抑杀能力,亦可杀灭软体动物及浮游生物。

26.2、另外,本发明采用醇酸树脂来提高防霉油漆的耐候性、附着力,且具有光亮、丰满的效果;采用沸石粉代替部分填料,能够吸收有害气体、调节空气湿度,使成品油漆更加安全环保。本发明制备方法工艺成熟,操作方便,成本低廉,利于大规模生产。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

29.以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

30.实施例1

31.本实施例提供一种抗菌防霉油漆,包括如下重量份的组分:硝酸纤维素32份,醇酸树脂1份,甲基乙基酮30份,正丁醇3份,甲基异丁酮3份,碳酸钙6份,纳米二氧化钛4份,抗菌防霉剂1份,沸石粉19.7份,消泡剂0.2份和增稠剂0.1份;

32.其中抗菌防霉剂为3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮、5-氯-2-甲基-4-异噻唑琳-3-酮按照质量比为2.5:1:1.5:1.5:3.5组成的混合物。

33.本实施例还提供一种抗菌防霉油漆的制备方法,包括如下步骤:

34.(1)在分散罐中加入甲基乙基酮30份,在300r/min的转速下缓慢加入硝酸纤维素32份、醇酸树脂1份,搅拌10min充分溶解,得到溶液a;

35.(2)将转速提高至800r/min,依次向溶液a中加入抗菌防霉剂1份、正丁醇3份、甲基异丁酮3份、消泡剂0.1份,充分搅拌3min,得到混合液b;

36.(3)再向混合液b中依次加入纳米二氧化钛4份、碳酸钙6份、沸石粉19.7份,将分散机转速提高至2200r/min进行分散,直至检测细度低于40μm,得到浆料c;

37.(4)将分散机转速降至750r/min,在分散好的料浆c中,加入剩余的消泡剂0.1份,搅拌10min,得到浆料d;

38.(5)向上述浆料d中加入增稠剂0.1份,搅拌均匀、过滤,即得到抗菌防霉油漆。

39.应用:将本实施例制备得到的抗菌防霉油漆涂刷于5cm

×

5cm的金属片上,自然晾

干,形成抗菌防霉涂层,然后进行抗菌防霉检测。

40.实施例2

41.本实施例提供一种抗菌防霉油漆,包括如下重量份的组分:硝酸纤维素32份,醇酸树脂1份,甲基乙基酮30份,正丁醇3份,甲基异丁酮3份,碳酸钙4份,纳米二氧化钛5份,抗菌防霉剂1.5份,沸石粉20.2份,消泡剂0.2份和增稠剂0.1份;

42.其中抗菌防霉剂为3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮、5-氯-2-甲基-4-异噻唑琳-3-酮按照质量比为2.5:1:1.5:1.5:3.5组成的混合物。

43.本实施例还提供一种抗菌防霉油漆的制备方法,包括如下步骤:

44.(1)在分散罐中加入甲基乙基酮30份,在300r/min的转速下缓慢加入硝酸纤维素32份、醇酸树脂1份,搅拌10min充分溶解,得到溶液a;

45.(2)将转速提高至800r/min,依次向溶液a中加入抗菌防霉剂1.5份、正丁醇3份、甲基异丁酮3份、消泡剂0.1份,充分搅拌3min,得到混合液b;

46.(3)再向混合液b中依次加入纳米二氧化钛5份、碳酸钙4份、沸石粉20.2份,将分散机转速提高至2200r/min进行分散,直至检测细度低于40μm,得到浆料c;

47.(4)将分散机转速降至750r/min,在分散好的料浆c中,加入剩余的消泡剂0.1份,搅拌10min,得到浆料d;

48.(5)向上述浆料d中加入增稠剂0.1份,搅拌均匀、过滤,即得到抗菌防霉油漆。

49.应用:将本实施例制备得到的抗菌防霉油漆涂刷于5cm

×

5cm的金属片上,自然晾干,形成抗菌防霉涂层,然后进行抗菌防霉检测。

50.实施例3

51.本实施例提供一种抗菌防霉油漆,包括如下重量份的组分:硝酸纤维素36份,醇酸树脂3份,甲基乙基酮38份,正丁醇5份,甲基异丁酮5.5份,碳酸钙2份,纳米二氧化钛3份,抗菌防霉剂2份,沸石粉5.2份,消泡剂0.2份和增稠剂0.1份;

52.其中抗菌防霉剂为3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮、5-氯-2-甲基-4-异噻唑琳-3-酮按照质量比为1:1.5:2:1:3组成的混合物。

53.本实施例还提供一种抗菌防霉油漆的制备方法,包括如下步骤:

54.(1)在分散罐中加入甲基乙基酮38份,在300r/min的转速下缓慢加入硝酸纤维素36份、醇酸树脂3份,搅拌20min充分溶解,得到溶液a;

55.(2)将转速提高至1200r/min,依次向溶液a中加入抗菌防霉剂2份、正丁醇5份、甲基异丁酮5.5份、消泡剂0.1份,充分搅拌9min,得到混合液b;

56.(3)再向混合液b中依次加入纳米二氧化钛3份、碳酸钙2份、沸石粉5.2份,将分散机转速提高至3200r/min进行分散,直至检测细度低于40μm,得到浆料c;

57.(4)将分散机转速降至1100r/min,在分散好的料浆c中,加入剩余的消泡剂0.1份,搅拌10min,得到浆料d;

58.(5)向上述浆料d中加入增稠剂0.1份,搅拌均匀、过滤,即得到抗菌防霉油漆。

59.应用:将本实施例制备得到的抗菌防霉油漆涂刷于5cm

×

5cm的金属片上,自然晾干,形成抗菌防霉涂层,然后进行抗菌防霉检测。

60.实施例4

61.本实施例提供一种抗菌防霉油漆,包括如下重量份的组分:硝酸纤维素32份,醇酸树脂1份,甲基乙基酮30份,正丁醇3份,甲基异丁酮3份,碳酸钙3份,纳米二氧化钛6份,抗菌防霉剂3份,沸石粉18.7份,消泡剂0.2份和增稠剂0.1份;

62.其中抗菌防霉剂为3-碘代-2-丙炔基-丁基甲氨酸酯、4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮、5-氯-2-甲基-4-异噻唑琳-3-酮按照质量比为2.5:1:1.5:1.5:3.5组成的混合物。

63.本实施例还提供一种抗菌防霉油漆的制备方法,包括如下步骤:

64.(1)在分散罐中加入甲基乙基酮30份,在300r/min的转速下缓慢加入硝酸纤维素32份、醇酸树脂1份,搅拌10min充分溶解,得到溶液a;

65.(2)将转速提高至800r/min,依次向溶液a中加入抗菌防霉剂3份、正丁醇3份、甲基异丁酮3份、消泡剂0.1份,充分搅拌3min,得到混合液b;

66.(3)再向混合液b中依次加入纳米二氧化钛6份、碳酸钙3份、沸石粉18.7份,将分散机转速提高至2200r/min进行分散,直至检测细度低于40μm,得到浆料c;

67.(4)将分散机转速降至750r/min,在分散好的料浆c中,加入剩余的消泡剂0.1份,搅拌10min,得到浆料d;

68.(5)向上述浆料d中加入增稠剂0.1份,搅拌均匀、过滤,即得到抗菌防霉油漆。

69.应用:将本实施例制备得到的抗菌防霉油漆涂刷于5cm

×

5cm的金属片上,自然晾干,形成抗菌防霉涂层,然后进行抗菌防霉检测。

70.对比例1-4

71.对比例1-4的抗菌防霉油漆组分配比及制备方法与实施例4相同,不同之处仅在于:

72.在对比例1中省略抗菌防霉剂;

73.在对比例2中的抗菌防霉剂中省略3-碘代-2-丙炔基-丁基甲氨酸酯,仅保留4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚、2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮;

74.在对比例3中的抗菌防霉剂中省略4-氯-3,5-二甲基苯酚和4-氯-3-甲基苯酚,仅保留3-碘代-2-丙炔基-丁基甲氨酸酯、2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮;

75.在对比例4中的抗菌防霉剂中省略2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮,仅保留3-碘代-2-丙炔基-丁基甲氨酸酯和4-氯-3,5-二甲基苯酚、4-氯-3-甲基苯酚。

76.上述几个对比例中组分缺少之处均用沸石粉补足。

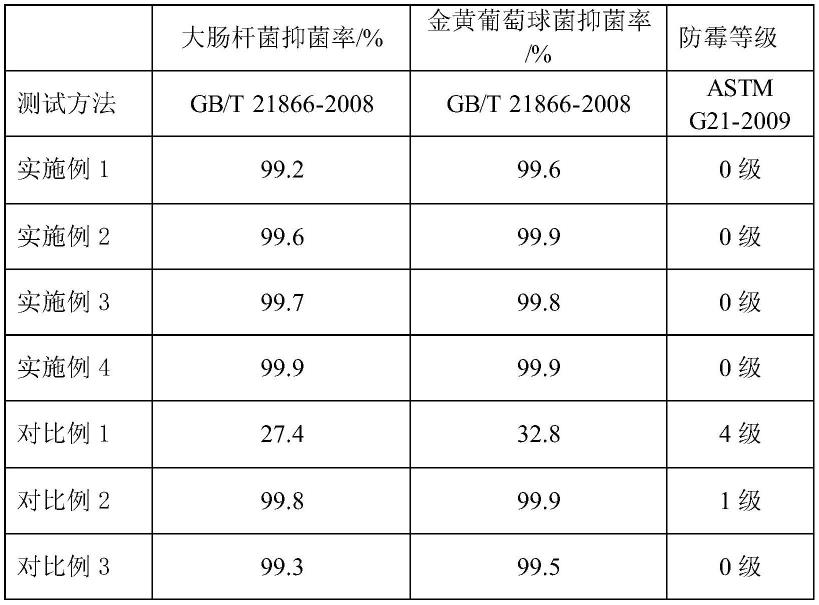

77.对实施例1-4和对比例1-4的抗菌防霉油漆根据gb/t21866-2008和astm g21-2009测试抗菌性能和防霉性能的检测,检测数据见表1所示。

78.表1抗菌防霉油漆抗菌性能和防霉性能的检测结果

[0079][0080][0081]

由表1检测结果可知,在实施例1-4中制备的抗菌防霉油漆都能够有效杀灭和抑制金黄色葡萄球菌、大肠杆菌及霉菌的生长,具有良好的抗菌性能、防霉效果。由对比例1-4检测结果可知,所选用的材料抗菌防霉效果结果均较好,其中不添加3-碘代-2-丙炔基-丁基甲氨酸酯的抗菌性能较好,防霉效果稍弱;不添加4-氯-3,5-二甲基苯酚和4-氯-3-甲基苯酚的防霉性能较好,抗菌效果稍弱;不添加2-甲基-4-异噻唑啉-3-酮和5-氯-2-甲基-4-异噻唑琳-3-酮的防霉和抗菌效果均稍弱。将五种抗菌防霉材料结合使用,具有更好的抗菌防霉性能。

[0082]

为了进一步验证抗菌防霉油漆的长效性,对实施例1-4和对比例1-4进行抗细菌耐久性能试验以及抗霉菌耐久性能试验。根据行业标准hg/t 3950-2007《抗菌涂料》规定的方法对试样进行紫外照射处理,然后进行抗菌防霉测试,检测数据如表2所示。

[0083]

表2抗菌耐久性能和防霉耐久性能的检测结果

[0084][0085][0086]

由表2检测结果可知,实例1-4制备的抗菌防霉油漆经紫外老化100h后,抗菌防霉效果明显。添加了抗菌防霉剂的油漆其抗细菌、抗霉菌耐久性能均有明显改善。并且抗菌防霉剂的添加量不高,仅添加1%即可达到优异的抗菌防霉效果。随着抗菌防霉剂添加量的增加,油漆的抗菌防霉性以及抗菌防霉耐久性能不断提高。未添加抗菌防霉剂的普通油漆基本不具备抗菌防霉效果,而缺少部分成分的抗菌防霉油漆在抗菌防霉效果及耐久性能上会有所欠缺。

[0087]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1