1.本发明涉及一种相变温度可控连续调整的铋基合金相变储热材料及其制备方法,属于相变合金的设计领域。

背景技术:2.高功率密度电子器件具有高集成度、高封装密度、高工作频率的特点,热流密度的不断增大使散热问题成为制约电子设备发展的瓶颈之一。特别是启动、短暂过载等非正常工作状态下,瞬间过热致使局部热点热流密度升高造成的“热障”问题日益突出。相变温控是利用材料的相变过程储存或释放热量,实现对物体的温度控制。以相变材料为基础的储热模块有望解决目前高功率设备中热管理的问题,实现装备小型化、精密化的目标,同时提高系统的稳定性与使用寿命,在航空航天、电子信息、通讯、电池组热管理等领域具有巨大应用潜力。

3.目前用于相变储热的材料主要包括有机类和合金类。与有机物相变储热材料相比,合金类相变储热材料的体积潜热大、导热率高、热响应速率快、相变体积变化率较低、物化性质稳定。合金类相变储热材料特别适合受体积限制较强、瞬时发热较大的应用场景。同等储热量前提下,合金类相变储热材料的热响应更快,空间占用更小。铋基合金是电子装备散热用储热材料和热界面材料的主要备选材料。与其他相变合金相比,铋基合金的固液相变温度区间与电子装备的散热需求相近;与同相变区间的非金属基相变材料相比,铋基合金的体积潜热大、导热率高、体积膨胀率低。为了提升设备的效率,一般要求携带的所有相变材料均能在指定的温度点发生相变,并且在规定的温度区间完成相变。石蜡相变材料可以通过调整碳链的长度连续的改变相变点和相变区间,使其适配不同的应用场合。但是对于合金相变材料来说,其相变点受共晶点成份组成的限制,从而不能实现柔性调整。这极大限制了金属相变材料的应用场合。

4.因此,为了拓展和挖掘铋基合金相变储热材料的应用范围和潜力,针对实际电子设备散热需求,实现铋基合金相变点的可控连续调整具有重大的工程实践意义。

技术实现要素:5.为了拓展和挖掘铋基合金相变储热材料的应用范围和潜力,本发明提供一种相变温度可控连续调整的铋基合金相变储热材料。

6.本发明的另一目的在于提供一种所述铋基合金相变储热材料的制备方法。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种铋基合金相变储热材料,由基体铋基合金与形核剂制成,其中基体铋基合金为bi-in-sn合金,形核剂为银包铝粉末;以重量计算,基体铋基合金占比为 95%~99%,形核剂占比为1%~5%;形核剂的中值粒径(d50)介于5μm~15μm之间;形核剂密度在8.0~9.0g/cm3之间。

9.优选地,银包铝粉末形核剂均为近似球形。

10.优选地,通过对形核剂的银包覆层厚度控制,实现对形核剂密度的控制;更优选地,形核剂的密度与基体铋基合金的密度一致。

11.一种所述铋基合金相变储热材料的制备方法,包括以下步骤:

12.(1)在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在250~300℃之间,将合金熔体分为两份,将银包铝形核剂粉末加入一份熔化的铋基合金中,再立即沿着容器壁向其中倒入另一份合金熔体;

13.(2)采用超声和机械搅拌的方式使得形核剂均匀分布在合金熔体之中,形成悬浊液;

14.(3)将合金熔体倒入冷却铜模之中,得到含有形核剂的铋基合金相变储热材料。

15.优选地,在所述步骤(1)中,将合金熔体平均分为两份。

16.本发明的有益效果:

17.本发明通过形核剂含量、密度、粒径的调控实现了对铋基合金固液相变点和区间的调控,与现有的共晶铋基合金储热材料相比,本发明实现了在一定范围内对铋基合金相变温度在共晶点附近的连续调整,拓展和挖掘铋基合金相变储热材料的应用范围和潜力,为铋基相变储热合金在电子装备热管理系统中的进一步应用提供了技术和材料支撑。

附图说明

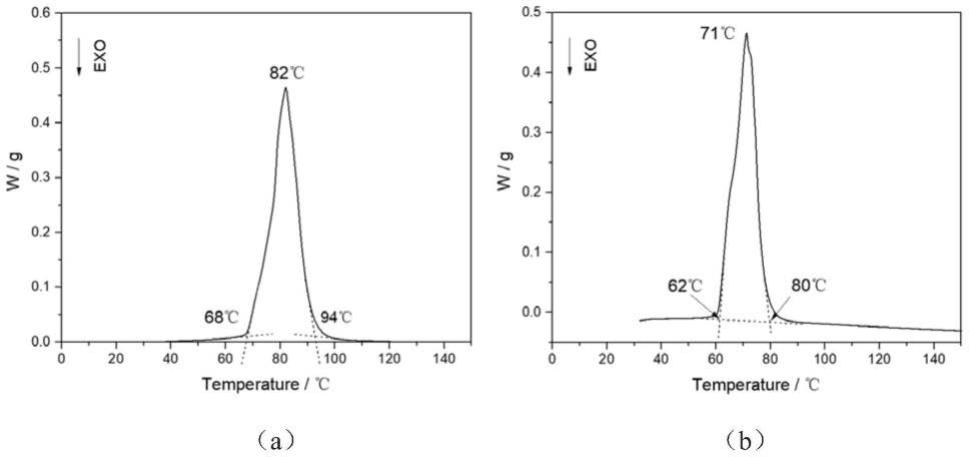

18.图1为添加形核剂前后合金的差热分析(dsc)曲线;图1(a)为对比例1的合金的差热分析(dsc)曲线;图1(b)为实施例1的合金的差热分析(dsc)曲线。

19.图2为添加形核剂前后合金的差热分析(dsc)曲线;图2(a)为对比例2的合金的差热分析(dsc)曲线;图2(b)为实施例2的合金的差热分析(dsc)曲线。

20.图3为添加形核剂前后合金的差热分析(dsc)曲线;图3(a)为对比例3的合金的差热分析(dsc)曲线;图3(b)为实施例3的合金的差热分析(dsc)曲线。

具体实施方式

21.以下结合实施例及附图对本发明做进一步说明,但并不表示对本发明保护范围的限制。

22.本发明的铋基合金相变储热材料是将银包铝球形粉末作为形核剂加入基体铋基合金(bi-in-sn合金)中而制得的,以重量计算,基体铋基合金占比为95%~99%,形核剂占比为1%~5%。基体铋基合金发挥储热材料的基体承担储热功能;银包铝粉体为形核剂,用于改变基体的相变温度点和温度区间。银包铝粉体的中值粒径(d50) 介于5μm~15μm之间。通过对形核剂的银包覆层厚度控制,实现对形核剂密度的控制,达到8.0~9.0g/cm3之间。可以实现bi-in-sn合金基体与形核剂的密度一致。

23.在本发明的铋基合金相变储热材料中,形核剂只是为了改变基体合金的相变温度点和温度区间,如加入形核剂的数量太少则无法充分发挥促进合金凝固的作用,加入过多的形核剂则会侵占合金基体的有效体积,降低整体材料单位质量的潜热。形核剂的密度必须与基体材料相近,否则会引起形核剂在合金熔体中偏聚(下沉或者上浮)。形核剂的粒径与合金凝固晶粒的大小有关,一般来说尺寸过大和过小都不能发挥出促进形核的作用。

24.作为形核剂,本发明优选银包铝粉,银包铝粉是目前市场上最适宜作为铋基合金

形核剂的原料。第一,银与铋合金的润湿性很好,可以作为形核的核心,并且银与铋合金在300℃以下不会发生反应;第二,银和铝的导热性能很好,可以强化材料整体的导热性能;第三,通过包覆层和芯材比例的控制可以实现银包铝的密度在 2.7~10.5g/cm3之间调控,即可以根据铋合金的密度来对形核剂密度进行调整,从而利于形成悬浊液,不发生形核剂的沉降和漂浮,最终获得形核剂均匀分布的材料。银包铜粉虽然导热率更高,但是其密度只能在9.0~10.5g/cm3之间调控,这超出了铋基合金的密度范围,无法作为形核剂均匀添加。

25.实施例1和对比例1

26.在共晶成分的42.4bi-40.2in-17.4sn合金基体中加入重量比1%的银包铝粉,银包铝粉的中值粒径(d50)为5μm。实测42.4bi-40.2in-17.4sn合金的液态密度为 8.4g/cm3。已知铝的密度是2.7g/cm3,银的密度是10.5g/cm3,当银包铝粉的粒径为 5μm、密度为8.4g/cm3时,可以计算出银包铝粉中银和铝的体积比,从而计算出芯部铝球的直径为3.2μm,而外部银球壳的厚度为0.9μm,粉体的含银质量百分比为79%,铝质量百分比为21%。形核剂和基体的密度调整一致后,利于形成悬浊液,不发生形核剂的沉降和漂浮,最终获得形核剂均匀分布的材料。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在260℃

±

5℃时,将合金熔体平均分为两份,将银包铝形核剂粉末加入一份熔化的铋基合金中,再立即沿着容器壁向其中倒入另一份合金熔体。采用超声搅拌和机械搅拌的方式使得形核剂均匀分布在合金熔体之中,形成悬浊液。将合金熔体倒入冷却铜模之中,得到含有形核剂的铋基合金相变储热材料。

27.同时,按照42.4bi-40.2in-17.4sn的质量配比出一份不添加形核剂合金。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在260℃

±

5℃时,采用超声搅拌和机械搅拌的方式均匀搅拌后。将合金熔体倒入冷却铜模之中,得到不含形核剂的铋基合金相变储热材料,用于对比(作为对比例1)。

28.添加形核剂前后合金的差热分析(dsc)曲线如图1所示。可以看出,添加形核剂之前合金(对比例1)的固液相变起始温度为68℃,固液两相区温度区间为 68~94℃;添加形核剂之后合金(实施例1)的固液相变起始温度为62℃,固液两相区温度区间为62~80℃。

29.实施例2和对比例2

30.在共晶成分的39.2bi-43.3in-17.5sn合金基体中加入重量比2.5%的银包铝粉,银包铝粉的中值粒径(d50)为10μm。实测39.2bi-43.3in-17.5sn合金的液态密度为8.1g/cm3。已知铝的密度是2.7g/cm3,银的密度是10.5g/cm3,当银包铝粉的粒径为10μm、密度为8.1g/cm3时,可以计算出银包铝粉中银和铝的体积比,从而计算出芯部铝球的直径为6.8μm,而外部银球壳的厚度为1.6μm,粉体的含银质量百分比为75%,铝质量百分比为25%。形核剂和基体的密度调整一致后,利于形成悬浊液,不发生形核剂的沉降和漂浮,最终获得形核剂均匀分布的材料。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在280℃

±

5℃时,将合金熔体平均分为两份,将银包铝形核剂粉末加入一份熔化的铋基合金中,再立即沿着容器壁向其中倒入另一份合金熔体。采用超声搅拌和机械搅拌的方式使得形核剂均匀分布在合金熔体之中,形成悬浊液。将合金熔体倒入冷却铜模之中,得到含有形核剂的铋基合金相变储热材料。

31.同时,按照39.2bi-43.3in-17.5sn的质量配比出一份不添加形核剂合金。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在280℃

±

5℃时,采用超声搅拌和机械搅拌

的方式均匀搅拌后。将合金熔体倒入冷却铜模之中,得到不含形核剂的铋基合金相变储热材料,用于对比(作为对比例2)。

32.添加形核剂前后合金的差热分析(dsc)曲线如图2所示。可以看出,添加形核剂之前合金(对比例2)的固液相变起始温度为72℃,固液两相区温度区间为 72~98℃;添加形核剂之后合金(实施例2)的固液相变起始温度为68℃,固液两相区温度区间为68~80℃。

33.实施例3和对比例3

34.在共晶成分的53.6bi-30.3in-16.1sn合金基体中加入重量比5%的银包铝粉,银包铝粉的中值粒径(d50)为15μm。实测53.6bi-30.3in-16.1sn合金的液态密度为 8.7g/cm3。已知铝的密度是2.7g/cm3,银的密度是10.5g/cm3,当银包铝粉的粒径为 15μm、密度为8.7g/cm3时,可以计算出银包铝粉中银和铝的体积比,从而计算出芯部铝球的直径为9.2μm,而外部银球壳的厚度为2.9μm,粉体的含银质量百分比为 83%,铝质量百分比为17%。形核剂和基体的密度调整一致后,利于形成悬浊液,不发生形核剂的沉降和漂浮,最终获得形核剂均匀分布的材料。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在290℃

±

5℃时,将合金熔体平均分为两份,将银包铝形核剂粉末加入一份熔化的铋基合金中,再立即沿着容器壁向其中倒入另一份合金熔体。采用超声搅拌和机械搅拌的方式使得形核剂均匀分布在合金熔体之中,形成悬浊液。将合金熔体倒入冷却铜模之中,得到含有形核剂的铋基合金相变储热材料。

35.同时,按照53.6bi-30.3in-16.1sn的质量配比出一份不添加形核剂合金。在氩气保护手套箱内,将铋基合金熔化,熔体温度控制在290℃

±

5℃时,采用超声搅拌和机械搅拌的方式均匀搅拌后。将合金熔体倒入冷却铜模之中,得到不含形核剂的铋基合金相变储热材料,用于对比(作为对比例3)。

36.添加形核剂前后合金的差热分析(dsc)曲线如图3所示。可以看出,添加形核剂之前合金(对比例3)的固液相变起始温度为82℃,固液两相区温度区间为95℃;添加形核剂之后合金(实施例3)的固液相变起始温度为71℃,固液两相区温度区间为71~78℃。

37.以上实施例仅用以说明而非限制本发明的技术方案,尽管上述实施例对本发明进行了详细说明,本领域的相关技术人员应当理解:可以对本发明进行修改或者同等替换,但不脱离本发明精神和范围的任何修改和局部替换均应涵盖在本发明的权利要求范围内。