一种环氧防腐底漆及其制备方法和应用与流程

1.本发明涉及涂料技术领域,尤其涉及一种具有消泡效果好的环氧防腐底漆及其制备方法和应用。

背景技术:

2.市场上的片散厂散热器的油漆涂装因局限于散热器结构的复杂性,使采用喷涂法无法将油漆均匀无漏地喷到各个部位及每个缝隙中,而且在喷涂的过程中,易喷出厚薄不均的涂层,给后期使用时的防腐蚀留下隐患,因此,许多片散厂都采用淋涂工艺涂装。淋涂工艺可以有效避免漏涂问题,而且膜厚均匀,涂装效率高,但是,淋涂工艺普遍存在着消泡和流平的问题。

3.淋涂工艺的工作原理是:在淋涂池中配好油漆,调整好粘度后,采用齿轮泵或隔膜泵将漆料泵到工件上端往下淋涂,泵送过程会混入空气从而产生大量气泡,这些气泡不即时消除,会导致淋出的漆膜表面留附气泡和流平不好,这是同行业亟待解决的问题。行业中解决这个问题方法是在涂料配方中采用较强的消泡剂,但添加了较强的消泡剂的油漆,会在油漆使用过程中从上往下流淌时产生缩孔,从而产生坑坑洼洼流平不好的漆膜表面,影响涂装外观和防腐性能。

4.传统技术中,环氧淋涂底漆包括环氧树脂、分散剂、消泡剂、溶剂、防沉剂、颜料、填料和流平剂,其制备方法为:先将树脂混合,加入分散剂、改性聚硅氧烷消泡剂和溶剂分散均匀后加入防沉剂,高速分散至温度达40-45℃并保温20分钟后,加入颜填料分散均匀,研磨至细度合格,后加入硅类消泡剂和流平剂。其中的消泡剂的添加就是按常规的作法,一部分在研磨工艺前添加,另一部分是在研磨工艺后添加。消泡剂的组成主要有活性成分、乳化剂、载体和乳化助剂,其中活性成分为最主要的核心部分,起到破泡、减小表面张力作用;乳化剂是使活性成分分散成小颗粒,以便于更好地分散到油或者水中,起到更好的消泡效果;载体在消泡剂中占较大比例,其表面张力并不高,主要起到支持介质的作用,对抑泡、消泡效果有利,能把成本降低;所以消泡剂按其实际作用行为可细分为抑泡剂和破泡剂等。乳化助剂是使乳化效果更好。消泡剂减效或失效就是其中的乳化剂作用失效导致,可能是因为涂料生产过程或贮存过程中、涂料使用过程中温度过高或溶剂纯度不够等原因,引起抑泡作用或者破跑作用的减弱,所以会引起涂料淋涂时消泡不稳定的情况。目前,尚未报道有较好的解决方式。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种环氧防腐底漆,解决上述传统技术问题,其以淋涂方式涂装在材料表面,可得到表面无泡、流平性良好的均匀涂层。

6.本发明的目的之二在于提供一种上述环氧防腐底漆的制备方法,其制备工艺简单,易于推广生产。

7.本发明的目的之三在于提供一种上述环氧防腐底漆应用于变压器的片状散热器外表面,采用淋涂方式,喷涂在材料表面,作为防护涂装的底涂使用。

8.本发明的目的之一采用如下技术方案实现:

9.一种环氧防腐底漆,包括主漆、稀释剂及固化剂,所述主漆包括如下重量份的组分:

10.第一环氧树脂10份-15份;第二环氧树脂10份-15份;分散剂0.5份-1.0份;第一溶剂3份-5份;第二溶剂10份-12份;防沉剂0.4份-0.5份;颜料15份-20份;填料35份-45份;预处理消泡剂2份-4份;流平剂0.2份-0.4份;

11.其中,预处理消泡剂包括质量比(3-6):(4-6):(1-3):(3-6):(3-6)的第三环氧树脂、第三溶剂、表面活性剂、第一消泡剂及第二消泡剂。优选地,预处理消泡剂包括质量比(4-6):(4-5):(1-2):(3-5):(4-6)的第三环氧树脂、第三溶剂、表面活性剂、第一消泡剂及第二消泡剂。

12.上述环氧防腐底漆的预处理消泡剂通过第三环氧树脂、第三溶剂、表面活性剂等成分,将第一消泡剂和第二消泡剂预先混溶,以增加消泡剂在涂料体系中的稳定性,使消泡剂更加均匀地存在于气泡的液膜中,更容易降低液膜粘度和液膜界面张力使泡沫寿命缩短而快速破跑,同时可以直接在后工序添加,避免了研磨过程可能的温度过高、过度研磨等带来的消泡失效的发生,使各批次之间以及超过保质期的油漆在使用时消泡效果保持持续稳定,油漆淋涂出来的漆膜表面无泡,平整光滑。

13.进一步地,所述预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为800rpm-1500rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在35℃-40℃,至少保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再至少保持搅拌20min,自然降温至常温,即得。

14.进一步优选地,所述预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为1000rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在35℃-40℃,至少保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再至少保持搅拌20min,自然降温至常温,即得。

15.进一步地,第三环氧树脂为但不限于e-51环氧树脂,表面活性剂为但不限于多糖树脂,第一消泡剂为但不限于非硅类消泡剂,第二消泡剂为但不限于改性聚硅氧烷消泡剂。优选的,表面活性剂为但不限于sc100多糖树脂。

16.e-51环氧树脂为双酚a-(环氧氯丙烷)环氧树脂,分子量≤700,因分子量极低,也含有非常多的-oh基团,以此它与多糖树脂具有较好的混溶性。

17.第一消泡剂为丙烯酸酯类消泡剂或氟改性丙烯酸酯消泡剂,优选市售牌号byk063、德谦等非硅类消泡剂。

18.第二消泡剂为起破泡作用的硅类消泡剂,优选市售牌号tego airex 932聚醚硅氧烷共聚物等。

19.现有传统的环氧淋涂底漆配方,即使消泡剂选对的情况下,都会存在下列风险:1)在涂料生产过程中如果温度控制不到位(偏高),就会引起涂料运输和贮存过程中消泡剂的析出降低其消泡效果;2)涂料在保质期内随着贮存时间的延长,消泡剂在体系中的不稳定性可能会降低其效能,尤其是在因施工粘度偏高或泵送的压力过大会生成的更大、更多的

气泡的情况下作用不明显,而这时通过在现场补加消泡剂的措施可以解决现场消泡问题,但会带来副作用:流平变差。

20.本发明的环氧淋涂底漆配方中消泡剂通过先预处理后添加的方式可有效解决上述现有传统配方中所存在的消泡剂在贮存一段时间后效能降低的问题,其原理具体如下。

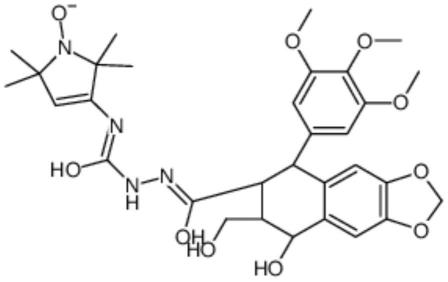

21.典型的消泡剂结构式为:

[0022][0023]

从上述的消泡剂的结构式可看出,消泡剂中的-n-o健、-n=c-oh健,使消泡剂可通过氢键作用与体系中的多糖树脂和环氧树脂结合形成牢固的结构从而增加了消泡剂在涂料体系中的稳定性,同时使消泡剂更加均匀的存在于气泡的液膜中,更容易降低液膜粘度和液膜界面张力使泡沫寿命缩短而快速破跑。

[0024]

多糖树脂的分子结构式为:

[0025][0026]

从上述的多糖树脂的结构式可看出,多糖树脂也含有非常多的-oh分子,通过分子间的氢键作用将环氧树脂与消泡剂的亲水基团稳固地锁扣在一起,使消泡剂不易因所处体系条件变化而发生过度溶解或析出(过度溶解将使消泡效果变差,消泡剂析出则会产生粗颗粒,影响消泡效果和漆膜外观流平),从而避免该底漆在生产制作过程中的温度过高、过度研磨等带来的消泡失效的发生,使各批次之间以及超过保质期的油漆在使用过程中因温度变化、溶剂挥发、粘度增加等因素对其中的消泡剂的消泡效果的消极影响,使消泡效果保持持续稳定,可有效解决上述现有传统配方中所存在的消泡剂在贮存一段时间后效能降低的问题。

[0027]

进一步地,第三溶剂为但不限于daa。

[0028]

daa(4-羟基-4-甲基-2-戊酮)为二丙酮醇,是一种有机化合物,化学式为c6h

12

o2,为无色透明液体,能与水、醇、醚、酮、酯、芳香烃、卤代烃等多种溶剂混溶,可提供良好的溶解介质环境,提高体系中各组分的相容性。

[0029]

进一步地,第一环氧树脂为但不限于e-20环氧树脂,第二环氧树脂为但不限于e-51环氧树脂。以e-20环氧树脂、e-51环氧树脂为基料,使用不同环氧值的环氧树脂配合,低分子量环氧树脂与中等分子量环氧树脂混合,以使体系具有适合的流动性及黏度。

[0030]

进一步地,分散剂为但不限于5310分散剂,防沉剂为但不限于氢化蓖麻油改性聚乙烯蜡(mt),流平剂为但不限于byk-306硅类流平剂。

[0031]

进一步地,颜料为但不限于钛白粉和/或炭黑,填料为但不限于沉淀硫酸钡和/或滑石粉。

[0032]

进一步地,第一溶剂为但不限于正丁醇,第二溶剂为但不限于二甲苯。该环氧防腐底漆采用不同类型的溶剂,能够提高体系中各组分的相容性,以使体系的流平性更好。

[0033]

进一步地,所述主漆与所述固化剂、稀释剂的质量比为(5-7):1:(1.4-2.1)。可选地,所述固化剂为改性聚酰胺固化剂,稀释剂为三甲苯、正丁醇、二甲苯、daa、dbe中一种或者两种以上。

[0034]

本发明的目的之二采用如下技术方案实现:

[0035]

一种环氧防腐底漆的制备方法,包括如下制备步骤:

[0036]

s1:将第一环氧树脂、第二环氧树脂混合均匀,然后加入分散剂、第一溶剂和第二溶剂,分散均匀后,再加入防沉剂,高速分散至温度达40℃-45℃,并保温20min后,接着,加入颜料、填料,分散均匀,研磨至细度合格后,再加入预处理消泡剂和流平剂,分散均匀后,即得主漆;

[0037]

s2:使用时,将固化剂、稀释剂加入到主漆内,分散均匀后,即可。

[0038]

本发明的目的之三采用如下技术方案实现:

[0039]

一种上述所述环氧防腐底漆的应用,将所述环氧防腐底漆应用于涂覆在散热器外表面。

[0040]

相比现有技术,本发明的有益效果在于:

[0041]

本发明的环氧防腐底漆通过将主漆的消泡剂单独进行预处理,得到预处理消泡剂后,可以直接在后工序添加,避免了研磨过程可能的温度过高、过度研磨等带来的消泡失效的发生,使各批次之间以及超过保质期的油漆在使用时消泡效果保持持续稳定,油漆淋涂出来的漆膜表面无泡,平整光滑。

具体实施方式

[0042]

下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在以下实施例中,非硅类消泡剂为市售牌号byk063,改性聚硅氧烷消泡剂为市售牌号tego airex 932聚醚硅氧烷共聚物。第三溶剂为daa。

[0043]

实施例1

[0044]

一种主漆包括如下重量份的组分:

[0045]

第一环氧树脂10份;第二环氧树脂10份;分散剂0.5份;第一溶剂3份;第二溶剂10份;防沉剂0.4份;颜料15份;填料35份;预处理消泡剂2.0份;流平剂0.2份;

[0046]

其中,预处理消泡剂包括质量比4:5:2:4:5的第三环氧树脂、第三溶剂、表面活性剂、第一消泡剂及第二消泡剂。

[0047]

预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为1000rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在38℃,保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再保持搅拌20min,自然降温至常温,即得。

[0048]

第一环氧树脂为e-20环氧树脂,第二环氧树脂为e-51环氧树脂。分散剂为5310分散剂,防沉剂为氢化蓖麻油改性聚乙烯蜡,流平剂为byk-306硅类流平剂。颜料为钛白粉,填料为沉淀硫酸钡。第一溶剂为正丁醇,第二溶剂为二甲苯。第三环氧树脂为e-51环氧树脂,表面活性剂为sc100多糖树脂,第一消泡剂为非硅类消泡剂,第二消泡剂为改性聚硅氧烷消泡剂。

[0049]

该主漆包括如下制备步骤:

[0050]

将第一环氧树脂、第二环氧树脂混合均匀,然后加入分散剂、第一溶剂和第二溶剂,分散均匀后,再加入防沉剂,高速分散至温度达42℃,并保温20min后,接着,加入颜料、填料,分散均匀,研磨至细度合格后,再加入预处理消泡剂和流平剂,分散均匀后,即得主漆。

[0051]

实施例2

[0052]

一种主漆包括如下重量份的组分:

[0053]

第一环氧树脂13份;第二环氧树脂12份;分散剂0.8份;第一溶剂4份;第二溶剂11份;防沉剂0.4份;颜料16份;填料40份;预处理消泡剂3.0份;流平剂0.3份;

[0054]

其中,预处理消泡剂包括质量比4:5:2:4:5的第三环氧树脂、第三溶剂、表面活性剂、第一消泡剂及第二消泡剂。

[0055]

预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为1000rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在38℃,保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再保持搅拌20min,自然降温至常温,即得。

[0056]

第一环氧树脂为e-20环氧树脂,第二环氧树脂为e-51环氧树脂。分散剂为5310分散剂,防沉剂为氢化蓖麻油改性聚乙烯蜡,流平剂为byk-306硅类流平剂。颜料为钛白粉,填料为沉淀硫酸钡。第一溶剂为正丁醇,第二溶剂为二甲苯。第三环氧树脂为e-51环氧树脂,表面活性剂为sc100多糖树脂,第一消泡剂为非硅类消泡剂,第二消泡剂为改性聚硅氧烷消泡剂。

[0057]

该主漆包括如下制备步骤:

[0058]

将第一环氧树脂、第二环氧树脂混合均匀,然后加入分散剂、第一溶剂和第二溶剂,分散均匀后,再加入防沉剂,高速分散至温度达42℃,并保温20min后,接着,加入颜料、填料,分散均匀,研磨至细度合格后,再加入预处理消泡剂和流平剂,分散均匀后,即得主漆。

[0059]

实施例3

[0060]

一种主漆包括如下重量份的组分:

[0061]

第一环氧树脂15份;第二环氧树脂15份;分散剂1.0份;第一溶剂5份;第二溶剂12份;防沉剂0.5份;颜料20份;填料45份;预处理消泡剂4.0份;流平剂0.4份;

[0062]

其中,预处理消泡剂包括质量比4:5:2:4:5的第三环氧树脂、第三溶剂、表面活性

剂、第一消泡剂及第二消泡剂。

[0063]

预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为1000rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在38℃,保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再保持搅拌20min,自然降温至常温,即得。

[0064]

第一环氧树脂为e-20环氧树脂,第二环氧树脂为e-51环氧树脂。分散剂为5310分散剂,防沉剂为氢化蓖麻油改性聚乙烯蜡,流平剂为byk-306硅类流平剂。颜料为钛白粉,填料为沉淀硫酸钡。第一溶剂为正丁醇,第二溶剂为二甲苯。第三环氧树脂为e-51环氧树脂,表面活性剂为sc100多糖树脂,第一消泡剂为非硅类消泡剂,第二消泡剂为改性聚硅氧烷消泡剂。

[0065]

该主漆包括如下制备步骤:

[0066]

将第一环氧树脂、第二环氧树脂混合均匀,然后加入分散剂、第一溶剂和第二溶剂,分散均匀后,再加入防沉剂,高速分散至温度达42℃,并保温20min后,接着,加入颜料、填料,分散均匀,研磨至细度合格后,再加入预处理消泡剂和流平剂,分散均匀后,即得主漆。

[0067]

实施例4

[0068]

一种主漆包括如下重量份的组分:

[0069]

第一环氧树脂11份;第二环氧树脂13份;分散剂0.5份;第一溶剂3份;第二溶剂11份;防沉剂0.4份;颜料20份;填料45份;预处理消泡剂4.0份;流平剂0.2份;

[0070]

其中,预处理消泡剂包括质量比6:5:2:5:6的第三环氧树脂、第三溶剂、表面活性剂、第一消泡剂及第二消泡剂。

[0071]

预处理消泡剂的制备步骤为:将第三环氧树脂和第三溶剂投入分散缸中,以搅拌速度为1000rpm,边搅拌边缓慢投入表面活性剂,投完后,将搅拌速度提高至2000rpm,物料温度控制在38℃,保持搅拌30min,然后将搅拌速度降低至1000rpm,加入第一消泡剂、第二消泡剂,再保持搅拌20min,自然降温至常温,即得。

[0072]

第一环氧树脂为e-20环氧树脂,第二环氧树脂为e-51环氧树脂。分散剂为5310分散剂,防沉剂为氢化蓖麻油改性聚乙烯蜡,流平剂为byk-306硅类流平剂。颜料为炭黑,填料为滑石粉。第一溶剂为正丁醇,第二溶剂为二甲苯。第三环氧树脂为e-51环氧树脂,表面活性剂为sc100多糖树脂,第一消泡剂为非硅类消泡剂,第二消泡剂为改性聚硅氧烷消泡剂。

[0073]

该主漆包括如下制备步骤:

[0074]

将第一环氧树脂、第二环氧树脂混合均匀,然后加入分散剂、第一溶剂和第二溶剂,分散均匀后,再加入防沉剂,高速分散至温度达42℃,并保温20min后,接着,加入颜料、填料,分散均匀,研磨至细度合格后,再加入预处理消泡剂和流平剂,分散均匀后,即得主漆。

[0075]

对比例1(加抑泡剂不加破泡剂)

[0076]

一种主漆包括如下制备步骤:

[0077]

将10份e-20环氧树脂、10份e-51环氧树脂混合均匀,然后加入0.5份5310分散剂、2.0份非硅类消泡剂、3份正丁醇和10份二甲苯,分散均匀后,再加入0.4份氢化蓖麻油改性聚乙烯蜡,高速分散至温度达42℃,并保温20min后,接着,加入15份钛白粉、35份沉淀硫酸

钡,分散均匀,研磨至细度合格后,再加入0.2份byk-306硅类流平剂,分散均匀后,即得。

[0078]

对比例2(加破泡剂不加抑泡剂)

[0079]

一种主漆包括如下制备步骤:

[0080]

将10份e-20环氧树脂、10份e-51环氧树脂混合均匀,然后加入0.5份5310分散剂、3份正丁醇和10份二甲苯,分散均匀后,再加入0.4份氢化蓖麻油改性聚乙烯蜡,高速分散至温度达42℃,并保温20min后,接着,加入15份钛白粉、35份沉淀硫酸钡,分散均匀,研磨至细度合格后,再加入2.0份改性聚硅氧烷消泡剂和0.2份byk-306硅类流平剂,分散均匀后,即得。

[0081]

对比例3(加破泡剂和抑泡剂)

[0082]

一种主漆包括如下制备步骤:

[0083]

将10份e-20环氧树脂、10份e-51环氧树脂混合均匀,然后加入0.5份5310分散剂、1.0份非硅类消泡剂、3份正丁醇和10份二甲苯,分散均匀后,再加入0.4份氢化蓖麻油改性聚乙烯蜡,高速分散至温度达42℃,并保温20min后,接着,加入15份钛白粉、35份沉淀硫酸钡,分散均匀,研磨至细度合格后,再加入1.0份改性聚硅氧烷消泡剂和0.2份byk-306硅类流平剂,分散均匀后,即得。

[0084]

性能测试

[0085]

1、消泡和流平性能测试:

[0086]

1)测试对象:涂料按质量比5:1:1.5配制主漆(实施例1、对比例1-3)与固化剂、稀释剂,固化剂为改性聚酰胺固化剂,稀释剂为质量比10:11:50:5:6的三甲苯、正丁醇、二甲苯、daa、dbe。

[0087]

2)试验方法为:

[0088]

①

涂料按比例配制主漆与固化剂、稀释剂后,测定并调整其涂-4#杯的流动粘度(秒)到18-25秒的粘度范围;

②

将此漆料在实验室小型分散搅拌机上按1300-1500转/分钟的转速搅拌5分钟,静置20-30秒钟后将该漆料倾倒到干净的直立着的铁板表面上,让漆料快速地从铁板上部流淌到下部;

③

观察和记录从初始淋出时到漆层干燥后的表面表现情况,包括初始气泡情况和流平情况等;

④

测试漆膜实干后基本性能。

[0089]

3)判断标准:

[0090]

有效消泡的依据是:经搅拌后静置过程中漆料的面上是否有气泡浮到表面上,将漆料淋到铁板瞬间是否有气泡生产?如果有,是否能快速破泡,漆膜表干后是否还有气泡未破,还有气泡留存在漆膜表面。

[0091]

流平情况判断是:漆膜表干后有缩孔状的凹凸不平,是否有暗炮或粗糙颗粒出现、流痕、开裂情况出现。

[0092]

4)测试结果如下所示。

[0093]

表1

[0094][0095][0096]

从上表1可知,相比于对比例1-3,本发明的实施例1的涂料的消泡和流平效果更佳。

[0097]

2、其他性能测试:

[0098]

现有传统的环氧淋涂底漆配方,即使消泡剂选对的情况下,都会存在下列风险:1)在涂料生产过程中如果温度控制不到位(偏高),就会引起涂料运输和贮存过程中消泡剂的析出降低其消泡效果;2)涂料在保质期内随着贮存时间的延长,消泡剂在体系中的不稳定性可能会降低其效能,尤其是在因施工粘度偏高或泵送的压力过大会生成的更大、更多的气泡的情况下作用不明显,而这时通过在现场补加消泡剂的措施可以解决现场消泡问题,但会带来副作用:流平变差。

[0099]

为了验证上述的问题,作了如下在不同的条件下消泡效果表现的测试,测试结果如下所示。

[0100]

表2

[0101][0102][0103]

从上表2在不同的条件下消泡效果表现可知,本发明的实施例1涂料中消泡剂通过先预处理后添加的方式,可有效解决上述现有传统配方中所存在的消泡剂在贮存一段时间后效能降低的问题。

[0104]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1