一种原位自乳化纳米驱油剂及其制备方法和应用与流程

1.本技术涉及一种原位自乳化纳米驱油剂及其制备方法和应用,属于驱油剂领域。

背景技术:

2.国内外大部分油田都采用注水开发,很多油田经过长期注水开发已经步入高含水期,呈现出地质环境复杂、油藏分散、采收难度大等特点。尤其是低渗透油藏,残余油吸附在地层结构中,难以采出;稠油油藏,流动性差,开采难度大。为了能更好地启动并采集残余油,需要增强驱油体系对原油的自发乳化效果,即使用少量原位乳化驱油剂,在地层天然剪切的作用下,原油自发与驱油体系产生乳化效果形成乳状液,并随驱油体系采出,提高采收率。

3.目前国内外常用化学驱主要有:(1)表面活性剂驱,通过降低油水界面张力,改变岩石润湿性来提高微观洗油效率;(2)聚合物驱,增加水相的黏度,控制驱油体系的流度比,起到扩大波及体积的作用;(3)二元、三元复合驱油剂,根据地层条件,选择合适的驱油体系:包括表面活性剂活性水驱、胶束溶液驱及微乳液驱、聚合物表面活性剂二元复合驱、聚合物表面活性剂碱组成的三元复合驱等。

4.专利cn114015427a公开了一种纳米驱油剂及其制备方法。按比例将水、葡萄糖和盐酸在水浴条件下混合均匀后加入高温高压反应釜进行反应,得到第一中间产物;第一中间产物再与硅烷偶联剂、无水乙醇混合后在水浴条件下进行反应,经分离干燥制得纳米驱油剂。该申请试用油藏范围广,能够有效改善注水开发效果。但该反应过程中使用盐酸,挥发性高且腐蚀性强,而且反应属于超高温高压,且反应时间长,容易对实验人员造成烫伤及其他危害。

5.专利cn113462375a公开了一种化学干预原位乳化体系。该乳化驱油体系由co2响应单体,表面活性剂及亲水纳米材料组成,该体系能够同时适用于稠油油藏及稀油油藏,且不需要添加破乳剂,只需通入n2即可实现快速破乳。但是需要其他注气辅助设备,增加成本。

6.专利cn111594116公开了一种低渗油藏的就地乳化驱油方法。该方法包括向低渗透油藏中注入前置保护段塞,再注入具有强乳化能力、弱乳液稳定性和适度低界面张力的就地乳化驱油剂段塞,最后注入低流动阻力的驱油剂进行驱替。该方法能够对水驱后以微观非均质形式存在的残余油有良好的驱油效果,但是需要制备多组药剂,整个工艺流程复杂繁琐。

技术实现要素:

7.针对现有表面活性剂驱虽然可以降低油水界面张力,改变岩石润湿性,但是却难以启动稠油油藏的残余油;聚合物驱聚合物受温度、矿化度影响较大,稳定效果差,驱油效果不理想且容易造成储层的污染堵塞。本技术是基于我司自主研发的超支化纳米材料,研制出的一种原位自乳化纳米驱油剂。本技术中原位自乳化驱油剂可以在低机械能作用下,

自发与原油形成乳化体系,同时具有表面活性驱油剂的低界面张力,使用温度范围宽,耐盐,且加入我司自主研发的超支化纳米材料可以相对增加乳化增溶率,更好地启动及采集残余油。而且不需要添加破乳剂,只需要静置30min自然沉降脱水率即可达到80%以上,做到了“一碰即乳化,一停即脱水”。

8.为了实现上述目标,本技术提供了一种原位自乳化纳米驱油剂的研制方法,该原位自乳化纳米驱油剂主要由三步合成,第一步:合成超支化纳米材料,本技术中超支化纳米材料是通过对刚性无机纳米内核进行表面改性后接枝聚合官能团制成的,内核能够分隔油层,长链可以插到油层中,起到乳化降粘效果;第二步:聚合aos,将固体aos粉末用自来水溶解稀释成一定浓度,加入三口烧瓶中,在通入氮气的条件下,升温至60~90℃或一定温度℃,加入催化剂,引发aos自聚反应,反应4h,即制成聚合 aos;第三步:将第一步中的超支化纳米材料与阴离子表面活剂复配,用自来水稀释至一定浓度,加入到第二步的三口烧瓶中,在氮气保护下,80℃条件下搅拌均匀,即制成原位自乳化纳米驱油剂。

9.根据本技术的一个方面,提供一种原位自乳化纳米驱油剂,包括超支化纳米材料、聚合aos和阴离子表面活性剂;

10.其中,所述超支化纳米材料的质量分数为7~10wt%;

11.所述聚合aos的质量分数为20~30wt%;

12.所述阴离子表面活性剂的质量分数为10~20wt%;

13.其余为水。

14.所述超支化纳米材料具有式i所示结构:

[0015][0016]

其中,r为脂肪酰基;

[0017]

a为烯丙基聚氧乙烯醚结构单元的质量百分数,b为n-脂肪酰基-l

‑ꢀ

苯丙氨酸单烯丙基聚氧乙烯醚酯结构单元的质量百分数,c为端基为碳碳双键的超支化聚酯胺结构单元

的质量百分数;

[0018]

a:b:c=(0~50):(100~50):(0.1~1),a+b+c=100%;

[0019]

n表示式i中聚氧乙烯醚链段中的乙氧基数,4≤n≤45;

[0020]

可选地,a:b:c=(20~50):(80~50):(0.4~0.8),a+b+c=100%;

[0021]

可选地,n表示式i中聚氧乙烯醚链段中的乙氧基数,4≤n≤20;

[0022]

可选地,a独立地选自0%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%中的任意值或任意两者之间的范围值。

[0023]

可选地,b独立地选自50%、55%、60%、65%、70%、75%、80%、 85%、90%、95%、100%中的任意值或任意两者之间的范围值。

[0024]

可选地,c独立地选自0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、 0.8%、0.9%、1.0%中的任意值或任意两者之间的范围值。

[0025]

可选地,n独立地选自4、10、15、20、25、30、35、40、45中的任意值或任意两者之间的范围值。

[0026]

本技术中,端基为碳碳双键的超支化聚酯胺结构单元的质量百分数在式i所示结构中的比为0.1~1。当端基为碳碳双键的超支化聚酯胺结构单元质量百分数太低时,将很难提升表面活性剂的乳化性能,无法使表面活性剂具有自破乳能力;当端基为碳碳双键的超支化聚酯胺结构单元质量百分数太高时,虽然能提升表面活性剂的乳化性能,但成本昂贵,不利于工业化大规模生产。

[0027]

可选地,所述超支化聚酯胺结构单元由端基为碳碳双键的超支化聚酯胺双键加成后得到。

[0028]

来自于为端基为碳碳双键的超支化聚酯胺。

[0029]

可选地,所述超支化聚酯胺具有式ii所示结构:

[0030][0031]

其中,a1、a2、b1分别表示各结构单元在超支化聚合物结构中的重复数;

[0032]

(a1+a2):b1=(2~2.5):1,a1:a2=(2~4):1,2≤b≤30;

[0033]

a、b、b’表示结构单元的连接点;

[0034]

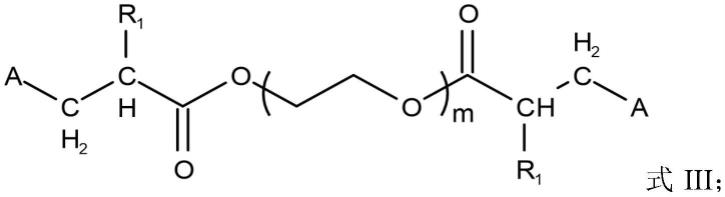

a-k-a具有式iii所示结构:

[0035][0036]

a-k

′

具有式iv的结构:

[0037][0038]

具有式v所示结构:

[0039][0040]

其中,m表示聚氧乙烯醚链段中的乙氧基数;

[0041]

1≤m≤45;

[0042]

r1选自h或甲基;

[0043]

可选地,所述a与b连接或a与b’连接,从而使五种结构单元之间相互连接形成超支化结构;

[0044]

可选地,所述脂肪酰基选自月桂酰基、棕榈酰基、硬脂酰基、肉豆蔻酰基、椰子油酰基、油酰基、亚油酰基、正癸酰基、正辛酰基中的至少一种。

[0045]

所述超支化纳米材料的制备方法包括以下步骤:

[0046]

(s1)将含有a2型单体、bb

’2型单体的混合物,通过迈克尔加成反应,得到末端为碳碳双键的超支化聚酯胺;

[0047]

(s2)将含有l-苯丙氨酸、脂肪酰氯、吸收剂、溶剂的混合物,肖顿

ꢀ‑

鲍曼缩合反应得到中间体;

[0048][0049]

(s3)将含有所述中间体、烯丙基聚氧乙烯醚、催化剂的混合物,酯化反应得到可聚合单体;

[0050][0051]

(s4)将含有所述超支化聚酯胺、引发剂、所述可聚合单体、上述步骤(s3)中未反应的所述烯丙基聚氧乙烯醚的混合液,自由基共聚得到最终产物;

[0052][0053]

在步骤(s1)中,所述a2型单体选自聚乙二醇二丙烯酸酯、聚乙二醇二甲基丙烯酸

酯中的至少一种;

[0054]

其中,聚乙二醇分子量为200~2000;

[0055]

可选地,所述bb

’2型单体为氨乙基哌嗪;

[0056]

可选地,在步骤(s1)中,所述a2型单体与所述bb

’2型单体的摩尔比为(2~2.5):1;

[0057]

可选地,在步骤(s1)中,所述迈克尔加成反应在水溶液中进行;

[0058]

可选地,在步骤(s1)中,迈克尔加成反应的条件如下:

[0059]

温度为48h~72h;

[0060]

温度为15℃~30℃;

[0061]

在步骤(s2)中,所述吸收剂为naoh;

[0062]

可选地,在步骤(s2)中,所述脂肪酰氯选自月桂酰氯,棕榈酰氯,硬脂酰氯,肉豆蔻酰氯,椰子油酰氯,油酰氯,亚油酰氯,正癸酰氯,正辛酰氯中的至少一种;

[0063]

可选地,在步骤(s2)中,所述溶剂为水和酮类的混合液;

[0064]

其中,酮类与水的体积比为(1~1.5):1;

[0065]

可选地,在步骤(s2)中,所述l-苯丙氨酸与所述脂肪酰氯的摩尔比为(1~1.4):1;

[0066]

可选地,在步骤(s2)中,所述l-苯丙氨酸与所述吸收剂的摩尔比为 1:(2~2.2);

[0067]

可选地,在步骤(s2)中,所述肖顿-鲍曼缩合反应的条件如下:

[0068]

时间为3h~6h;

[0069]

温度为20℃~40℃;

[0070]

可选地,所述肖顿-鲍曼缩合反应得到n-脂肪酰基-l-苯丙氨酸钠,再经过酸化得到所述n-脂肪酰基-l-苯丙氨酸;

[0071]

在步骤(s3)中,所述催化剂为对甲苯磺酸;

[0072]

可选地,在步骤(s3)中,所述烯丙基聚氧乙烯醚的相对分子质量为 350~2400;

[0073]

可选地,在步骤(s3)中,所述催化剂的用量为所述烯丙基聚氧乙烯醚质量的0.2%~2.0%;

[0074]

可选地,在步骤(s3)中,所述中间体与所述烯丙基聚氧乙烯醚的质量比为1:(1~3);

[0075]

可选地,在步骤(s3)中,所述酯化反应的条件如下:

[0076]

时间为4h~6h;

[0077]

温度为120℃~150℃;

[0078]

可选地,在步骤(s3)中,所述酯化反应在真空条件下进行;

[0079]

在步骤(s4)中,所述引发剂选自过硫酸钾、过硫酸铵、偶氮二异丁脒盐酸盐、偶氮二咪唑啉基丙烷二盐酸盐中的至少一种;

[0080]

可选地,在步骤(s4)中,所述可聚合单体、(s3)中未反应的烯丙基聚氧乙烯醚和所述超支化聚酯胺的质量比为(100~50):(0~50):(0.1~1);

[0081]

可选地,在步骤(s4)中,所述引发剂的质量为原料总质量的0.4%~ 0.8%;

[0082]

原料总质量指所述可聚合单体、(s3)中未反应的烯丙基聚氧乙烯醚和所述超支化聚酯胺的质量的总和;

[0083]

可选地,在步骤(s4)中,所述自由基共聚的条件如下:

[0084]

时间为3h~6h;

[0085]

温度为60℃~90℃。

[0086]

具体地,包括以下步骤:

[0087]

步骤一:超支化聚酯胺制备。聚乙二醇二丙烯酸酯与n-氨乙基哌嗪(聚乙二醇二丙烯酸酯:n-氨乙基哌嗪=2:1~5:2,摩尔比)在水中发生迈克尔加成反应,15~30℃,反应48~72h,得到超支化聚酯胺。

[0088]

步骤二:n-脂肪酰基-l-苯丙氨酸合成。

[0089]

l-苯丙氨酸与脂肪酰氯(l-苯丙氨酸:脂肪酰氯=1:1~1.4:1,摩尔比),在丙酮与水的混合溶剂(丙酮:水=1:1~3:2,体积比)中,以naoh(l

‑ꢀ

苯丙氨酸:naoh=1:2~1:2.2,摩尔比)为副产物hcl吸收剂,发生肖顿-鲍曼缩合反应(反应温度20~40℃,反应时间3~6h),得到n-脂肪酰基

ꢀ‑

l-苯丙氨酸钠,减压蒸馏,收集液体可循环使用,得到浓缩液,加入蒸馏水稀释,再加入浓盐酸使n-脂肪酰基-l-苯丙氨酸酸以沉淀形式析出,经过过滤,洗涤,得到产物。

[0090]

步骤三:n-脂肪酰基-l-苯丙氨酸单烯丙基聚氧乙烯醚酯合成。

[0091]

n-脂肪酰基-l-苯丙氨酸与烯丙基聚氧乙烯醚(n-脂肪酰基-l-苯丙氨酸:烯丙基聚氧乙烯醚=1:1~1:3,摩尔比),以对甲苯磺酸(0.2%~1.0%) 为催化剂,真空条件下,熔融反应(120~150℃,4~6h),发生酯化反应,得到粗产物,加入蒸馏水稀释,过滤除去未反应n-脂肪酰基-l-苯丙氨酸,得到产物。

[0092]

步骤四:加入超支化聚酯胺和引发剂(过硫酸钾、过硫酸铵、aiba、 aibi,0.4%~0.8%),n-脂肪酰基-l-苯丙氨酸单烯丙基聚氧乙烯醚酯与未反应的烯丙基聚氧乙烯醚引发自由基共聚(60~90℃,3~6h),得到产物。

[0093]

所述聚合aos的分子量为20000~30000。

[0094]

所述聚合aos的制备方法包括以下步骤:

[0095]

将aos聚合单体与引发剂混合,在氮气环境下发生自聚合,得到所述聚合aos;

[0096]

所述引发剂选自过硫酸钾、过硫酸铵、偶氮二异丁腈、va044或v50 中的至少一种;

[0097]

可选地,所述自聚合的温度为60~90℃。

[0098]

所述阴离子表面活性剂选自重烷基苯磺酸钠(habs)、十二烷基磺酸钠、十二烷基硫酸钠中的至少一种。

[0099]

根据本技术的另一个方面,提供一种上述的原位自乳化纳米驱油剂的制备方法,包括以下步骤:

[0100]

将含有超支化纳米材料、聚合aos、阴离子表面活性剂和水的原料混合,在氮气气氛下,搅拌,得到所述原位自乳化纳米驱油剂。

[0101]

可选地,先将超支化纳米材料、阴离子表面活性剂和水混合,再与聚合aos混合。

[0102]

所述搅拌的温度为60~90℃;

[0103]

所述搅拌的时间为2~3h;

[0104]

所述搅拌的转速为300~600r/min;

[0105]

具体地,搅拌的时间和转速与制备量有关,制备的越多,搅拌的转速适当加大,主要是要搅拌均匀,得到呈淡黄色透明液体。

[0106]

根据本技术的另一个方面,提供一种上述的原位自乳化纳米驱油剂或上述的制备方法制备的原位自乳化纳米驱油剂的应用,在不添加破乳剂的情况下,静置30min可使稠油

的自然沉降脱水率达到80%。

[0107]

本技术是基于上述超支化纳米材料,合成聚合aos,复配阴离子表面活性剂研制出一种原位乳化纳米驱油剂。本技术中原位自乳化纳米驱油剂可以在低机械能作用下,自发与原油形成乳化体系,同时具有表面活性驱油剂的低界面张力,使用温度范围宽,耐盐,且加入我司自主研发的超支化纳米材料可以相对增加乳化增溶率,更好地启动及采集残余油。而且不需要添加破乳剂,只需要静置30min自然沉降脱水率即可达到80%以上,做到了“一碰即乳化,一停即脱水”。

[0108]

与现有技术相比,本技术具有如下几个优点:

[0109]

(1)本技术原位乳化纳米驱油剂使用浓度低,稀释500倍使用,乳化效果好,界面张力可达到10-2

mn/m;耐温范围宽,可适用于30~120℃温度范围,稳定性好,无分层,无沉淀,耐盐性佳;120℃老化8h后,乳化增溶率及界面张力变化不明显,耐温性能佳。

[0110]

(2)本技术中原位乳化纳米驱油剂配方中使用的超支化纳米材料为我司自主研发,其他大部分原料都可从市场上购买,价格经济。原位乳化驱油剂制备方法简单,成本低,节能环保,易于大批量生产。

[0111]

(3)不需要破乳剂,静置即可实现脱水,实现了“一碰即乳化,一停即脱水”的良好效果。

附图说明

[0112]

图1为本技术制备例1制备得到的制备例产物1#的红外光谱图。

具体实施方式

[0113]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0114]

如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买,其中:

[0115]

n-氨乙基哌嗪购自麦克林;

[0116]

l-苯丙氨酸购自麦克林;

[0117]

月桂酰氯购自麦克林;

[0118]

烯丙基聚氧乙烯醚购自海安石化;

[0119]

硬脂酰氯购自麦克林;

[0120]

对甲苯磺酸购自麦克林。

[0121]

制备例1

[0122]

步骤一:称取78.64g聚乙二醇400二丙烯酸酯、10gn-氨乙基哌嗪,在水中进行反应,25℃,反应48h,得到超支化聚酯胺1#。

[0123]

步骤二:称取16.5gl-苯丙氨酸、8.0gnaoh,150ml丙酮、150ml 水,混合均匀,称取21.8g月桂酰氯滴入混合物中在,反应温度25℃,反应时间6h,反应完成后,减压蒸馏除去大部分丙酮和水,得到浓缩液,加入300ml蒸馏水稀释,再加入浓盐酸将ph值调节至1,使沉淀析出,抽滤,用蒸馏水洗涤3次,40℃真空烘干,得到中间体1#。

[0124]

步骤三:称取7g中间体1#、20gapeg-800,0.2g对甲苯磺酸,真空条件下,150℃,反应6h,得到22.75g可聚合单体1#,3.88g未反应的 apeg-800。

[0125]

步骤四:向步骤三的产物加入100ml去离子水,加入0.15g超支化聚酯胺1#,混合均

匀,以0.15g过硫酸钾引发反应,80℃,反应3.5h,得到制备例产物1#,即超支化纳米材料。

[0126]

对制备例产物1#进行红外光谱测试。

[0127]

测试仪器:赛默飞世尔nicolet is50型红外分析仪

[0128]

对制备例产物1#进行红外光谱测试,由图1可知,红外光谱图中 3355cm-1

位置表示o-h键、n-h键和苯环c-h键的伸缩振动峰,1650cm-1

、 1550cm-1

和1450cm-1

位置表示苯环的伸缩振动峰,2850cm-1

位置表示-ch2‑ꢀ

键的伸缩振动峰,1750cm-1

和1225cm-1

位置表示-coo键和c-o键的伸缩振动峰,700cm-1

和750cm-1

位置表示苯环的单取代结构。

[0129]

证明合成成功。

[0130]

实施例1

[0131]

在70g自来水中加入30g固体aos粉末,充分搅拌溶解后转移至三口烧瓶中,通入氮气,升温至80℃后加入0.3g过硫酸钾,反应4h,制成聚合aos;将50g十二烷基硫酸钠,37.5g制备例1制备超支化纳米材料及312.5g自来水混合均匀后加入到三口烧瓶中,在通入氮气保护情况下,升温至80℃搅拌2h,即得原位乳化驱油剂。

[0132]

实施例2

[0133]

在70g自来水中加入30g固体aos粉末,充分搅拌溶解后转移至三口烧瓶中,通入氮气,升温至80℃后加入0.3g过硫酸钾,反应4h,制成聚合aos;将37.5g十二烷基硫酸钠,37.5g制备例1制备超支化纳米材料及325g自来水混合均匀后加入到三口烧瓶中,在通入氮气保护情况下,升温至80℃搅拌2h,即得原位乳化驱油剂。

[0134]

实施例3:

[0135]

在70g自来水中加入30g固体aos粉末,充分搅拌溶解后转移至三口烧瓶中,通入氮气,升温至80℃后加入0.3g过硫酸钾,反应4h,制成聚合aos;将50g十二烷基硫酸钠,50g制备例1制备超支化纳米材料及 300g自来水混合均匀后加入到三口烧瓶中,在通入氮气保护情况下,升温至80℃搅拌2h,即得原位乳化驱油剂。

[0136]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1