高黏着力复合膜及其制造方法与流程

高黏着力复合膜及其制造方法

1.本技术是中国发明专利申请(申请号:201510123077.2,申请日:2015年03月20日,发明名称:高黏着力复合膜及其制造方法)的分案申请。

技术领域

2.本发明涉及一种复合膜及其制造方法,特别是涉及一种高黏着力复合膜及其制造方法。

背景技术:

3.现有复合膜的制作工艺中,均会使用到有机溶剂,虽然有机溶剂可回收利用,但是回收设备建置费用相当高,且回收率要达到100%也相当困难,故难以实现有机溶剂零检出,不符合环保的要求。此外,现有复合膜的制作工艺繁复,易造成能源的损耗。再者,现有制作工艺所制得的复合膜的接着强度也普遍不佳。

4.现有复合膜及其制造方法如下列现有技术专利文献分析。

5.中国台湾专利申请号087109330

6.作法:用甲苯及清洁剂贴合「未硫化橡胶底料」与「eva鞋材半成品」,经放置、加热、熟成及再冷却。

7.缺点:此方法使用到危害地球环境的有机溶剂,且制作过程繁复拢长,不符合经济效益。

8.中国台湾专利申请号087117457

9.作法:以黏剂结合底与鞋根。

10.缺点:黏剂含有有机溶剂,会对环境造成影响。

11.中国台湾专利申请号094111508

12.作法:橡胶饰片的上层残存交联剂与大底胚料(eva发泡材)完成交联反应,黏合成形。

13.缺点:交联剂属于有机溶剂,会对环境造成危害。

14.中国台湾专利申请号101215489

15.作法:在钢头鞋固定结构中,鞋面与鞋大底相互以ㄇ型钉铆合固定。

16.缺点:没有其他可以加强固定金属的方式。由于钢头鞋内侧只有金属,无其他材质保护,会导致穿着的袜子破损快速,并会造成脚趾受伤等情况。

17.中国台湾专利申请号099104504

18.作法:以400~500微米的tpr(热可塑性橡胶薄膜)贴合金属板材,并以平板或滚轮加压加热的方式,在板材的另一侧则与由天然纤维、人造纤维、混合纺丝及真皮等所构成的皮革进行贴合。

19.缺点:tpr不能与eva发泡材互相贴合,且过程需经过烘箱升温,程序拢长,会消耗过多的能源。

20.中国台湾专利申请号102110171

21.作法:此发明提供一种高度利于环保的热熔胶,其具有足够的压敏黏性、黏着力及热安定性。

22.缺点:剥离强度小于1kgf/cm,且没有形成薄膜形状,也没有特定生产方式。

23.基于上述分析,有必要提供一创新且具进步性的高黏着力复合膜及其制造方法,以解决上述现有缺失。

技术实现要素:

24.为解决上述问题,本发明提供一种高黏着力复合膜,包括一热塑性弹性体层及一改质接着层。该热塑性弹性体层具有一第一表面及一第二表面,该第二表面相对于该第一表面。该改质接着层设置于该热塑性弹性体层的第一表面。

25.本发明还提供一种高黏着力复合膜的制造方法,包括:提供一第一原料及一第二原料,该第一原料用以制作一热塑性弹性体层,该第二原料用以制作一改质接着层;及对该第一原料及该第二原料进行一共压出步骤,以制得具有该热塑性弹性体层及该改质接着层的高黏着力复合膜。

26.本发明以热塑性弹性体层及改质接着层共压制成高黏着力复合膜,可使得复合膜的接着强度大幅提升。此外,本发明无需使用溶剂即可制得高黏着力复合膜,也符合环保的要求。

27.为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明所述目的、特征和优点能够更明显易懂,以下特举优选实施例,并配合附图,详细说明如下。

附图说明

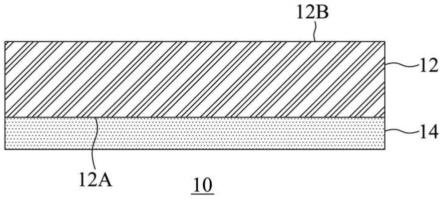

28.图1为本发明高黏着力复合膜的结构示意图;

29.图2为本发明高黏着力复合膜的另一结构示意图;

30.图3为本发明高黏着力复合膜的制造方法流程图;及

31.图4为本发明高黏着力复合膜的制作工艺示意图。

32.符号说明

33.10高黏着力复合膜

34.12热塑性弹性体层

35.12a第一表面

36.12b第二表面

37.14改质接着层

38.16树脂涂层

39.16s表面

40.16w纹路结构

41.s31~s32步骤

42.s41~s43步骤

具体实施方式

43.参阅图1,其显示本发明高黏着力复合膜的结构示意图。本发明的高黏着力复合膜10包括一热塑性弹性体层12及一改质接着层14。

44.该热塑性弹性体层12具有一第一表面12a及一第二表面12b,该第二表面12b相对于该第一表面12a。在本实施例中,该热塑性弹性体层12选自如下的其中一种:酯类热塑性弹性体、酰胺类热塑性弹性体、乙烯类热塑性弹性体、熔融加工型热塑性弹性体、苯乙烯类热塑性弹性体、烯烃类热塑性弹性体、双烯类热塑性弹性体、氯乙烯类热塑性弹性体及氨酯类热塑性弹性体。优选地,该热塑性弹性体层12为热塑性聚氨酯弹性体或热塑性聚酯弹性体。此外,该热塑性弹性体层12的优选厚度为0.025至1.5mm,而最佳厚度为0.1至0.2mm。

45.该改质接着层14设置于该热塑性弹性体层12的第一表面12a,且优选地,该改质接着层14为热塑性弹性体改性聚合物。在本实施例中,该热塑性弹性体改性聚合物为热塑性弹性体与一聚合物的混合物,该热塑性弹性体为热塑性聚氨酯弹性体,而该聚合物选自如下的其中一种:马来酸酐基聚合物、羧基聚合物、醋酸基聚合物、马来酸基聚合物、胺基聚合物、亚胺基聚合物、烷氧硅基聚合物、硅醇基聚合物、硅醚基聚合物、羟基聚合物及环氧基聚合物。优选地,该热塑性弹性体与该聚合物的混合比为9:1至1:9。此外,该改质接着层14的优选厚度为0.025至1.5mm,而最佳厚度为0.1至0.2mm。

46.另外,该高黏着力复合膜10的优选膜厚为0.05至2.0mm,而最佳膜厚为0.2至0.5mm。

47.参阅图2,其显示本发明高黏着力复合膜的另一结构示意图。在另一实施例中,该高黏着力复合膜10可还包括一树脂涂层16,该树脂涂层16设置于该热塑性弹性体层12的第二表面12b。优选地,该树脂涂层16具有至少一种颜色,且该树脂涂层16具有一表面16s及一纹路结构16w,该纹路结构16w形成于该表面16s。

48.图3显示本发明高黏着力复合膜的制造方法流程图。图4显示本发明高黏着力复合膜的制作工艺示意图。配合参阅图3的步骤s31、图4的步骤s41及图1,提供一第一原料及一第二原料,该第一原料用以制作一热塑性弹性体层12,该第二原料用以制作一改质接着层14。在此步骤中,该第一原料选自如下的其中一种:酯类热塑性弹性体、酰胺类热塑性弹性体、乙烯类热塑性弹性体、熔融加工型热塑性弹性体、苯乙烯类热塑性弹性体、烯烃类热塑性弹性体、双烯类热塑性弹性体、氯乙烯类热塑性弹性体及氨酯类热塑性弹性体。优选地,该第一原料为热塑性聚氨酯弹性体或热塑性聚酯弹性体。

49.在此步骤中,该第二原料为热塑性弹性体改性聚合物,且该热塑性弹性体改性聚合物为热塑性弹性体与一聚合物的混合物。该热塑性弹性体为热塑性聚氨酯弹性体,而该聚合物选自如下的其中一种:马来酸酐基聚合物、羧基聚合物、醋酸基聚合物、马来酸基聚合物、胺基聚合物、亚胺基聚合物、烷氧硅基聚合物、硅醇基聚合物、硅醚基聚合物、羟基聚合物及环氧基聚合物。优选地,该热塑性弹性体与该聚合物的混合比为9:1至1:9。

50.另外,为降低该第一原料及该第二原料的含水率,在此步骤中,可还包括对该第一原料及该第二原料进行一干燥处理。

51.配合参阅图3的步骤s32、图4的步骤s42及图1,对该第一原料及该第二原料进行一共压出步骤,以制得具有该热塑性弹性体层12及该改质接着层14的高黏着力复合膜10。在此步骤中,该第一原料及该第二原料分别以第一压出机及第二压出机压出,再经由t型模头

共压出及冷却后,制得该高黏着力复合膜10。

52.配合参阅图4的步骤s43及图2,为使该高黏着力复合膜10具有颜色变化,在本实施例中,可形成一树脂涂层16于该热塑性弹性体层12上。优选地,该树脂涂层16为pu树脂色料,且该树脂涂层16具有至少一种颜色。此外,该树脂涂层16可以涂布方式形成于该热塑性弹性体层12上。或者,在另一实施例中,该树脂涂层16可以贴合方式形成于该热塑性弹性体层12上。

53.另外,在本实施例中,也可于该树脂涂层16的一表面16s形成一纹路结构16w,以使该高黏着力复合膜10具有纹路变化。

54.本发明以热塑性弹性体层12及改质接着层14共压制成高黏着力复合膜10,可使得复合膜的接着强度大幅提升。且本发明无需使用溶剂即可制得高黏着力复合膜10,符合环保的要求。此外,本发明也可简化加工制作工艺,进而减少制作工艺上能源的损耗。

55.现以下列实例予以详细说明本发明,但并不意谓本发明仅局限于此等实例所揭示的内容。

56.[发明例]

[0057]

原料:

[0058]

热塑性聚氨酯弹性体,shore a为70a,tm为118℃。

[0059]

马来酸酐功能性颗粒,有效浓度为40%。

[0060]

干燥:

[0061]

热塑性聚氨酯弹性体的干燥温度设定为60℃,时间4小时或以上,以降低含水率至300ppm以下。

[0062]

马来酸酐功能性颗粒的干燥温度设定为50℃,时间4小时或以上,以降低含水率至300ppm以下。

[0063]

配方比例:

[0064]

以100%热塑性聚氨酯弹性体作为第一原料,投入第一压出机。

[0065]

以60%热塑性聚氨酯弹性体混炼40%马来酸酐功能性母粒作为第二原料,投入第二压出机。

[0066]

压出机温度设定:

[0067]

第一压出机具有四段加热区,加热温度区间设定为100℃至250℃。

[0068]

第二压出机具有四段加热区,加热温度区间设定为100℃至250℃。

[0069]

t型模头温度设定:

[0070]

模头设有16段加热区,加热温度区间设定为100℃至250℃。

[0071]

吐出量设定:

[0072]

第一压出机螺杆转速设定为20rpm。

[0073]

第二压出机螺杆转速设定为20rpm。

[0074]

淋膜:

[0075]

使用离型纸(release paper)或聚丙烯合成纸(pp film),以6m/min的淋膜速率进行淋膜,其复合膜总厚度为0.6mm。

[0076]

淋膜轮温度设定为10℃。

[0077]

高黏着力复合膜:

[0078]

经过淋膜后,可制得双层高黏着力复合膜。

[0079]

制作面层:

[0080]

使用水性或油性pu(polyurethane)树酯,混合具有颜色的色粉或色膏,制成pu树脂色料,再使用连续式干式涂布机台,将上述pu树脂色料,涂布(coating)在具有纹路的离型纸(release paper)上,经过第一烘箱进行干燥,干燥完成后涂布水性或油性糊剂,再经过第二烘箱进行半干燥。

[0081]

将上述的pu树脂涂层与高黏着力复合膜进行加压贴合,之后移除离型纸,即可制得表面具颜色及纹路变化的高黏着力复合膜。

[0082]

表1及表2分别显示本发明高黏着力复合膜贴合于金属及eva发泡材的剥离强度测试结果。如表1及表2所示,单层热塑性弹性体与金属及eva发泡材贴合后,因剥离强度太低,以至于机台无法测量。而本发明高黏着力复合膜与金属及eva发泡材贴合后的剥离强度则有显著提升,证明本发明高黏着力复合膜确具提升接着强度的效果。

[0083]

表1.本发明高黏着力复合膜贴合金属的剥离强度测试结果

[0084][0085]

表2.本发明高黏着力复合膜贴合eva发泡材的剥离强度测试结果

[0086][0087]

上述实施例仅为说明本发明的原理及其功效,并非限制本发明,因此熟悉此技术的人士对上述实施例进行修改及变化仍不脱本发明的精神。本发明的权利范围应如附上的权利要求所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1