一种稀土高红外辐射涂料及其制备方法和应用与流程

1.本发明属于工业废渣废料二次利用领域,尤其是涉及一种稀土高红外辐射涂料及其制备方法和应用。

背景技术:

2.我国每年产生近十万吨稀土抛光粉废料和钕铁硼废料回收稀土后的铁渣,这些废料废渣处理不当造成稀土资源浪费和环境污染,如何实现这些废料废渣的有效利用是本领域重点关注的问题。

3.稀土抛光粉废料中含有镧铈稀土氧化物、光学玻璃粉和使用过程中掺入的其他杂质。通常采用强酸浸出、强碱焙烧等化学方法提取稀土元素,或者采用重选、浮选等选矿工艺富集稀土元素。例如,cn111471865a提供了一种稀土抛光粉废料的回收方法,将稀土抛光粉废料采用强酸多级逆流浸出,将浸出液进行两次萃取,经酸洗涤、反萃后得到高纯氯化稀土溶液,与表面活性剂、碳酸氢铵混合,制得碳酸稀土,与氟化物混合再焙烧,得到稀土抛光粉。 cn109534472b公开了一种稀土抛光粉废料的回收和再利用方法,采用盐酸酸浸、h2o2洗涤的方法,将稀土抛光粉废料制成复合型混凝剂。

4.钕铁硼废料主要组分包括20%~40%镨、钕、铽、镝等稀土元素,大量铁元素,以及少量硼、钴、铝、硅等杂质元素。采用湿法、火法、电化学法、离子液体回收法、水解法等回收高价值稀土元素。如cn109439913b公开了一种钕铁硼废料酸浸渣闪速还原综合回收的方法,将钕铁硼废料酸浸渣经干燥后,还原气氛将物料中铁氧化物还原成金属铁或四氧化三铁,还原产物经磁选后,分别得到富铁相和富稀土相。钕铁硼废料回收稀土后的低价值铁渣二次利用较少,通常采用堆积或者填埋的方式处理。

5.上述稀土抛光粉废料回收工艺复杂、工艺成本高,回收过程中容易产生二次污染,钕铁硼废料回收稀土后的铁渣有效利用率低,这些稀土废渣废料综合利用不足的问题急需解决。

技术实现要素:

6.有鉴于此,本发明旨在实现稀土废渣废料的有综合利用,提出一种稀土高红外辐射涂料及其制备方法和应用。

7.为达到上述目的,本发明的技术方案是这样实现的:本发明的第一方面,提供了抛光粉废料和钕铁硼废料在制备稀土高红外辐射涂料中应用。

8.本发明的第二方面,提供了一种稀土高红外辐射涂料,所述涂料包括稀土高红外辐射基料和粘接剂,所述稀土高红外辐射基料包括如下质量份数的组分:抛光粉废料:30-60份;钕铁硼废料回收稀土后的铁渣:20-50份;锆英粉1-20份,所述粘接剂的添加量为稀土高红外辐射基料组分质量的80%-120%。

9.优选地,所述的抛光粉废料中稀土氧化物的含量不小于85%,ceo2的含量不小于

45%。

10.优选地,所述的钕铁硼废料回收稀土后的铁渣中fe的含量不小于55%。

11.优选地,所述稀土高红外辐射基料的粒径d

90

在2.0μm以下。

12.优选地,所述粘接剂选用硅溶胶、铝溶胶、磷酸二氢铝中的一种或多种。

13.本发明的第三方面,提供了一种上述的稀土高红外辐射涂料的制备方法,具体包括如下步骤:(1)将稀土高红外辐射基料的原料粉体用粉碎机粉碎至200-400目,混合均匀;(2)混匀后的粉体在1100-1400℃高温煅烧2-4小时,自然降温,煅烧产物粉碎至粒径d

90

≤2.0μm,得到稀土高红外辐射基料;(3)将稀土高红外辐射基料与粘接剂搅拌,混合均匀,得到稀土高红外辐射涂料。

14.本发明的第四方面,提供了一种稀土高红外辐射涂层,所述高红外辐射涂层通过上述的稀土高红外辐射基料附着在被保护体表面形成。

15.本发明创造性地以含有稀土元素的抛光粉废料和钕铁硼废料回收稀土后的铁渣为原料,经高温煅烧后形成稀土-铁-锆复合氧化物固溶体,制备稀土高红外辐射涂料,实现稀土废渣废料的高值应用。

16.铁渣和稀土、氧化锆在高温下固体界面间经过接触、反应、成核、晶体生长反应而生成复合氧化物,经高温固相法合成的粉体,粉体颗粒无团聚、填充性好、成本低、产量大。

17.相对于现有技术,本发明具有以下优势:(1)本发明的稀土高红外辐射涂料以抛光粉废料和钕铁硼废料为主要原料制备而得,抛光粉废料和回收稀土后的铁渣二次利用率≥95%,使用过程中不产生三废、工艺简单、成本低。

18.(2)本发明的稀土高红外辐射涂料使用抛光粉废料作为稀土源,使用钕铁硼废料回收稀土后的铁渣作为铁源,可以显著降低红外辐射材料的成本。

19.(3)本发明的稀土高红外辐射涂料使用的抛光粉废料中含有的na、mg、al、si、ca、ti等多种杂质元素,钕铁硼废料回收稀土后的铁渣中含有b、co、al等杂质元素,增加红外辐射材料杂质能级,提高涂料的辐射率,全波长积分发射率大于0.95。

20.(4)本发明的稀土高红外辐射涂料具有优异的抗热震性,1250℃加热15min,水淬冷30次无开裂、脱落现象。

附图说明

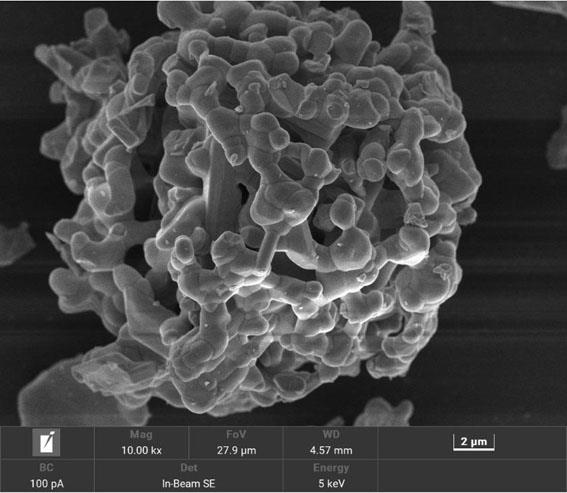

21.图1为实施例1制备的稀土-铁-锆复合氧化物固溶体的sem图。

具体实施方式

22.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

23.下面结合实施例来详细说明本发明。

24.在以下实施例中:稀土抛光粉废料中稀土氧化物(reo)的含量≥85%,ceo2的含量≥45%;钕铁硼废料

回收稀土后的铁渣中fe含量≥55%;粘接剂选用的是50%磷酸二氢铝溶液。

25.实施例1:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

26.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

27.步骤(2)制备得到的中间体的sem图如图1所示,可以看出,经高温煅烧后形成了稀土-铁-锆复合氧化物固溶体,且粉体颗粒无团聚现象。

28.经测试,该涂料室温下全波长积分发射率为0.95,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

29.实施例2:(1)按质量份数计,抛光粉废料60份;钕铁硼废料回收稀土后的铁渣39份;锆英粉1份。

30.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

31.经测试,该涂料室温下全波长积分发射率为0.96,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

32.实施例3:(1)按质量份数计,抛光粉废料49份;钕铁硼废料回收稀土后的铁渣50份;锆英粉1份。

33.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

34.经测试,该涂料室温下涂料全波长积分发射率为0.95,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

35.实施例4:(1)按质量份数计,抛光粉废料45份;钕铁硼废料回收稀土后的铁渣40份;锆英粉15份。

36.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

37.经测试,该涂料室温下全波长积分发射率为0.96,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

38.实施例5:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

39.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:0.8的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

40.经测试,该涂料室温下全波长积分发射率为0.96,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

41.实施例6:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

42.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1.2的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

43.经测试,该涂料室温下全波长积分发射率为0.95,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

44.对比例1:(1)按质量份数计,钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

45.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1.2的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

46.经测试,该涂料室温下全波长积分发射率为0.92,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

47.对比例2:(1)按质量份数计,抛光粉废料30份;锆英粉20份。

48.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1.2的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

49.经测试,该涂料室温下全波长积分发射率为0.93,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

50.对比例3:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份。

51.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1.2的比例搅拌,混合均匀,得到稀土高

红外辐射涂料。

52.经测试,该涂料室温下全波长积分发射率为0.93,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

53.对比例4:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

54.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:1.4的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

55.经测试,该涂料室温下全波长积分发射率为0.92,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷30次无开裂、脱落现象。

56.对比例5:(1)按质量份数计,抛光粉废料30份;钕铁硼废料回收稀土后的铁渣50份;锆英粉20份。

57.(2)上述粉体破碎至300目,混合均匀,1250℃煅烧3小时,自然降温,煅烧产物粉碎至粒径d

90 1.5μm,得到稀土高红外辐射基料;(3)上述辐射基料与粘接剂按照质量比1:0.6的比例搅拌,混合均匀,得到稀土高红外辐射涂料。

58.经测试,该涂料室温下全波长积分发射率为0.95,涂料喷涂在耐火砖上,涂层在1250℃保温15min,水淬冷12次出现开裂、脱落现象。

59.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1