一种有机硅导热胶及制备方法与流程

1.本发明涉及导热胶技术领域,具体涉及一种有机硅导热胶及制备方法。

背景技术:

2.随着电子行业的快速发展,电子元器件的体积越做越小,而其功率越来越大,产热越来越多,研究表明器件的温度每上升2℃可靠性就降低10%,这给电子行业的热管理带来巨大的挑战。

3.导热硅胶既能填充两种材料之间的界面空隙排除空气起到导热介质的作用,又能固化粘接达到固定作用。目前单组份有机硅导热胶有缩合型和加成型两种:缩合型导热硅胶室温储存但由于其固化需要空气中水汽的参与,从外到内逐步固化,固化速度较慢,效率低下,且无法满足较大面积的导热粘接需求;加成型导热硅胶加热后快速固化,但其需要在较低温度(常见10℃以下)保存,使用前需要回温,给运输和使用带来不便。因此,开发出一种能在室温储存、高温快速固化的单组份加成型导热有机硅密封胶以作为电子行业的导热胶使用,将带来极大的方便。与此同时导热硅橡胶常常需要在高温环境中使用,对其的耐热性能也提出了要求,所以导热密封胶需要一定的耐热性能。如何研发得出一种满足上述多种要求的有机硅导热胶是目前亟待解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种能在室温储存、高温快速固化、耐热性能好的有机硅导热胶,具有较好的粘接、耐高温性能,以更好地适用于电子领域元器件等领域的导热粘接。

5.第一方面,本发明涉及一种有机硅导热胶,包括如下质量份数的组分:乙烯基硅油100份、含氢硅油3-10份、硅氢加成催化剂0.08-0.6份、抑制剂0.08-0.5份、稀释剂4-10份、增粘剂0.8-3份、耐热添加剂2-4份以及导热填料450-700份。

6.可选地,所述耐热添加剂为氧化铈和/或三氧化二铁;氧化铈的粒径为30-50nm,和/或三氧化二铁的粒径为20-30nm。

7.可选地,所述乙烯基硅油选自乙烯基含量为0.12-0.31%的乙烯基硅油中的一种或几种。

8.可选地,所述含氢硅油选自硅氢键含量为0.3-0.8%的含氢硅油中的一种或几种。

9.可选地,所述硅氢加成催化剂为铂金催化剂。

10.可选地,所述抑制剂选自炔醇、醚类化合物、胺类化合物、乙烯基环体和富马来酸酯类化合物中的一种或多种。

11.可选地,所述稀释剂选自粘度为50-500mpa.s的聚二甲基硅氧烷。

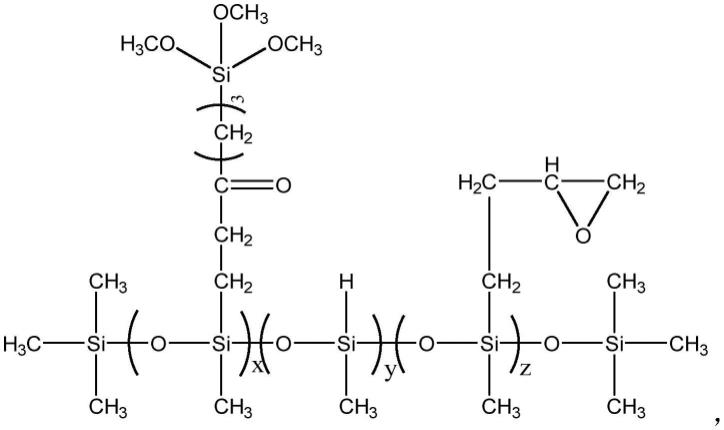

12.可选地,所述增粘剂为如下结构的含有烷氧基、环氧基以及硅氢键的有机硅聚合物:

[0013][0014]

x≥8,y≥5,且z≥4。

[0015]

可选地,所述增粘剂为如下结构的含有烷氧基、酰氧基、环氧基以及硅氢键的有机硅聚合物:

[0016][0017]

x≥5,y≥8,且z≥4。

[0018]

可选地,所述导热填料为粒径3-8μm的球形氧化铝。

[0019]

第二方面,本发明涉及一种制备上述有机硅导热胶的方法,包括如下步骤:(1)将乙烯基硅油、稀释剂和硅氢加成催化剂混合脱泡,得混合物;(2)向得自步骤(1)的所述混合物中依次加入抑制剂、增粘剂、耐热添加剂和导热填料并混合脱泡,得基胶;(3)将含氢硅油加入得自步骤(2)的所述基胶中并混合脱泡。

[0020]

有益效果:

[0021]

本发明的有机硅导热胶为单组份加成型有机硅导热胶,有很好的室温储存性能、高温快速固化且耐热性能好;导热性能优异,耐高温性能优异,耐高低温冲击,粘接性能良好,适合电子领域元器件等领域的导热粘接。

具体实施方式

[0022]

下面通过实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

[0023]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

[0024]

此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0025]

第一方面,本发明涉及一种有机硅导热胶,包括如下质量份数的组分:乙烯基硅油100份、含氢硅油3-10份、硅氢加成催化剂0.08-0.6份、抑制剂0.08-0.5份、稀释剂4-10份、增粘剂0.8-3份、耐热添加剂2-4份以及导热填料450-700份。

[0026]

需要说明的是,本发明的有机硅导热胶为单组份加成型有机硅导热胶,乙烯基硅油和含氢硅油在硅氢加成催化剂的存在下发生硅氢加成反应,二者经硅氢加成所生成的三维网状产物具有很好的性能。尤其,在上述质量份数配比下的有机硅导热胶能够进一步获得更好的性能。

[0027]

根据本发明的一种实施方式,所述耐热添加剂为氧化铈和/或三氧化二铁;氧化铈的粒径为30-50nm,和/或三氧化二铁的粒径为20-30nm。

[0028]

需要说明的是,在本发明的有机硅导热胶中,选择上述的组分物质并控制上述的质量配比,以氧化铈和/或三氧化二铁作为耐热添加剂,尤其控制耐热添加剂中氧化铈的粒径为30-50nm,和/或三氧化二铁的粒径为20-30nm,进而使有机硅导热胶获得了非常好的耐热性能,且能够保持很好的综合性能。

[0029]

根据本发明的一种实施方式,所述乙烯基硅油选自乙烯基含量为0.12-0.31%的乙烯基硅油中的一种或几种。

[0030]

需要说明的是,所述乙烯基硅油中的乙烯基含量可以指分子中含有乙烯基的链节占全部分子链节的摩尔百分比含量。

[0031]

需要说明的是,乙烯基硅油为有机硅低聚物,乙烯基硅油指甲基硅油中的部分甲基被乙烯基所取代,乙烯基硅油中封端乙烯基能够在硅氢加成催化剂的存在下与含氢硅油中的硅氢键发生加成反应,使线型乙烯基硅油转化为三维网状结构的导热胶。

[0032]

根据本发明的一种实施方式,所述含氢硅油选自硅氢键含量为0.3-0.8%的含氢硅油中的一种或几种。

[0033]

需要说明的是,所述含氢硅油中的硅氢键含量可以指分子中含有硅氢键的链节占全部分子链节总数的摩尔百分比含量。

[0034]

需要说明的是,含氢硅油发挥固化剂或交联剂作用,含氢硅油指甲基硅油中的部分甲基被氢取代而形成硅氢键,含氢硅油中的硅氢键在硅氢加成催化剂的存在下与乙烯基硅油中的乙烯基发生加成反应生成分子量更大、性能更好的导热胶。

[0035]

需要说明的是,同样是乙烯基硅油和含氢硅油发生加成反应得导热胶,乙烯基硅油中乙烯基含量和含氢硅油中硅氢键含量对二者反应所得产物的性能有重要影响。在本发明的导热胶中,通过使乙烯基硅油和含氢硅油发生加成反应得导热胶,尤其对乙烯基硅油中乙烯基含量和含氢硅油中硅氢键含量的综合控制才能进一步获得性能更优的导热胶。

[0036]

根据本发明的一种实施方式,所述硅氢加成催化剂为铂金催化剂。

[0037]

需要说明的是,铂原子电子层数较多,半径比较大,其电子结构在半径和能级等方面都与烯烃双键相近;尤其,在本发明的有机硅导热胶中,铂金催化剂能够更好地催化乙烯基硅油中的乙烯基和含氢硅油中的硅氢键发生加成反应。具体地,所述铂金催化剂可以为

氯铂酸等。

[0038]

根据本发明的一种实施方式,所述抑制剂选自炔醇、醚类化合物、胺类化合物、乙烯基环体和富马来酸酯类化合物中的一种或多种。

[0039]

需要说明的是,乙烯基硅油、含氢硅油和硅氢加成催化剂一经接触即发生硅加成反应,通过添加抑制剂才能使导热胶具备一定的存储期和适用期。在本发明的有机硅导热胶中,基于所述乙烯基硅油、所述含氢硅油以及铂金催化剂,以炔醇、醚类化合物、胺类化合物、乙烯基环体和富马来酸酯类化合物中的一种或多种作为抑制剂,才能使有机硅导热胶获得更好的综合性能。

[0040]

根据本发明的一种实施方式,所述稀释剂选自粘度为50-500mpa.s的聚二甲基硅氧烷。

[0041]

需要说明的是,稀释剂往往流动性好、粘度低,通过添加稀释剂可以提高流动性和减少粘度,通过控制稀释剂的物质类型、粘度大小和用量可以将导热胶的稀稠度控制在优选数值范围。

[0042]

根据本发明的一种实施方式,所述增粘剂为如下结构的含有烷氧基、环氧基以及硅氢键的有机硅聚合物:

[0043][0044]

x≥8,y≥5,且z≥4。

[0045]

需要说明的是,上述结构的含有烷氧基、环氧基以及硅氢键的有机硅聚合物作为增粘剂,能够与上述的乙烯基硅油和含氢硅油相容,并且上述多种组分与所述结构的增粘剂相复配得到的导热胶获得了非常好的性能。

[0046]

根据本发明的另一种实施方式,所述增粘剂为如下结构的含有烷氧基、酰氧基、环氧基以及硅氢键的有机硅聚合物:

[0047][0048]

x≥5,y≥8,且z≥4。

[0049]

需要说明的是,上述结构的含有烷氧基、酰氧基、环氧基以及硅氢键的有机硅聚合物作为增粘剂,能够与上述的乙烯基硅油和含氢硅油复配,并且上述多种组分与所述结构的增粘剂相复配得到的导热胶获得了非常好的性能。酰氧基也可称酰基,可以用-cor表示,其中o与c之间通过双键相连。

[0050]

根据本发明的一种实施方式,所述导热填料为粒径3-8μm的球形氧化铝。

[0051]

需要说明的是,所述导热填料可以为上述粒径范围内的一种或多种球形氧化铝的混合,比如为4μm球形氧化铝和6μm球形氧化铝质量1:1混合。在本发明的有机硅导热胶中,以上述粒径的球形氧化铝作为导热填料能够使导热胶的导热性能显著提高。

[0052]

需要说明的是,在本发明的有机硅导热胶中,通过上述质量配比的组分相复配使导热胶获得了很好的性能。更重要的是,通过选择乙烯基含量为0.12-0.31%的乙烯基硅油、硅氢键含量为0.3-0.8%的含氢硅油,所述的耐热添加剂,所述的催化剂、抑制剂、稀释剂、增粘剂和导热填料等,进一步使有机硅导热胶在室温储存性能、高温固化速度、耐热性、粘结性等方面的性能进一步得到显著的提升。

[0053]

第二方面,本发明涉及一种制备上述有机硅导热胶的方法,包括如下步骤:

[0054]

(1)将乙烯基硅油、稀释剂和硅氢加成催化剂混合脱泡,得混合物;

[0055]

(2)向得自步骤(1)的所述混合物中依次加入抑制剂、增粘剂、耐热添加剂和导热填料并混合脱泡,得基胶;

[0056]

(3)将含氢硅油加入得自步骤(2)的所述基胶中并混合脱泡。

[0057]

需要说明的是,步骤(1)-(3)中的混合脱泡可以在旋转混合脱泡器中进行。

[0058]

需要说明的是,在本发明的制备方法中,经过步骤(1),稀释剂使乙烯基硅油、稀释剂和硅氢加成催化剂混合脱泡形成的混合物的稀稠度控制在一定优选的范围内,同时,硅氢加成催化剂均匀地分散于步骤(1)所得混合物中。经过步骤(2),使得抑制剂、增粘剂、耐热添加剂和导热填料均匀地分撒于基胶中,增粘剂的加入使得基胶的粘度控制在一定优选的范围之内。经过步骤(3)使含氢硅油进入步骤(2)所得基胶中,在硅氢加成催化剂的存在下,含氢硅油一接触乙烯基硅油,二者即可发生硅氢加成反应;抑制剂的存在使得乙烯基硅油和含氢硅油之间的反应被减速化,进而使导热胶在一定的存储期和适用期内均能保持很

好的性能。

[0059]

以下通过实施例进一步详细说明本发明。

[0060]

以下实施例中所用试剂除增粘剂外,其余均是均为商购试剂。

[0061]

实施例1

[0062][0063]

在本实施例中所用乙烯基硅油中乙烯基含量为0.12%,固化剂含氢硅油中硅氢键含量为0.8%,催化剂为氯铂酸,抑制剂为丙炔醇,稀释剂为粘度为350mpa.s的聚二甲基硅氧烷,增粘剂为含有烷氧基和环氧基以及硅氢键的有机硅聚合物,其结构式为:

[0064][0065]

x≥8,y≥5,且z≥4;增粘剂由如下方法制得:

[0066]

取24g的d4h、16.3g的乙烯基三甲氧基硅烷和13.7g的烯丙基缩水甘油醚置于250ml的三口烧瓶中,加入30ml的甲苯作为溶剂,在氮气保护下进行反应,反应温度为80℃,反应时间为4小时;反应完毕将产物蒸馏,脱去低沸物,即得透明的增粘剂。

[0067]

耐热添加剂为30nm氧化铈,导热填料为3um球形氧化铝200份与5um球形氧化铝250份的混合物。

[0068]

该单组份加成型有机硅导热胶的制备方法如下:

[0069]

a)按重量份称取乙烯基硅油、催化剂、稀释剂加入搅拌机内混合脱泡10min,转速50r/min得到混合物;

[0070]

b)按重量份称取抑制剂、耐热添加剂、增粘剂、导热填料加入到上述混合物中,然后在搅拌机内混合以转速20r/min真空度为-0.1mpa混合脱泡10min,之后再以50r/min转速真空度为-0.1mpa混合脱泡20min,得到基胶;

[0071]

c)按重量份数称取固化剂含氢硅油,加入到上述基胶中,在搅拌机内以转速40r/min真空度为-0.1mpa混合脱泡10min,得到单组份加成型有机硅导热胶。

[0072]

实施例2

[0073][0074][0075]

在本实施例中所用乙烯基硅油为乙烯基含量为0.12%与乙烯基含量为0.31%的乙烯基硅油质量比为1:1的混合物,固化剂含氢硅油中硅氢键含量为0.3%,抑制剂为富马酸二丁酯,稀释剂为粘度为50mpa.s的聚二甲基硅氧烷,催化剂和增粘剂同实施例1,耐热添加剂为30nm氧化铁,导热填料为3um球形氧化铝400份与6um球形氧化铝300份的混合物。

[0076]

该单组份加成型有机硅导热胶的制备方法同实施例1。

[0077]

实施例3

[0078][0079]

在本实施例中所用乙烯基硅油乙烯基含量为0.31%,固化剂为硅氢键含量为0.3%的含氢硅油,抑制剂为1-乙炔基环己醇,稀释剂为粘度为200mpa.s的聚二甲基硅氧烷,催化剂和增粘剂同实施例1,耐热添加剂为50nm氧化铈和30nm氧化铁质量比1:1混合物,导热填料为3um球形氧化铝。

[0080]

该单组份加成型有机硅导热胶的制备方法同实施例1。

[0081]

实施例4

[0082]

采用与实施例1相同的方法制备导热胶,不同之处在于:

[0083]

增粘剂为如下结构的含有烷氧基、酰氧基、环氧基以及硅氢键的有机硅聚合物:

[0084][0085]

x≥5,y≥8,且z≥4。

[0086]

增粘剂的制备方法如下:

[0087]

取24g的d4h、25.7g的3-(丙烯酰氧基)丙基三甲氧基硅烷和13.7g的烯丙基缩水甘油醚置于250ml的三口烧瓶中,加入30ml的甲苯作为溶剂,在氮气保护下进行反应,反应温度为80℃,反应时间为4小时;反应完毕将产物蒸馏,脱去低沸物,即得透明的增粘剂。

[0088]

实施例5

[0089]

采用与实施例2相同的方法制备导热胶,不同之处在于将增粘剂替换为实施例4中所制备的增粘剂。

[0090]

实施例6

[0091]

采用与实施3相同的方法制备导热胶,不同之处在于将增粘剂替换为实施例4中所制备的增粘剂。

[0092]

测试实施例1

[0093]

为了考察实施例1-6所制备有机硅导热胶的力学性能,粘接情况,耐高温性能,申请人将上述实施例中的单组份加成型有机硅导热胶制成2mm厚的试片,在120℃烘箱中固化1h,并按照gb/t 7124-2008剪切标准做粘接试验,固化条件同上,耐高温性能是将制好的铝剪切试片放入在200℃烘箱中500h以后恢复至室温测试其剪切强度,相关测试结果见下表1和表2。

[0094]

其中,导热系数按照标准gb10294-2008进行检测,硬度采用标准gb/t 531.1-2008进行检测,拉伸强度和断裂伸长率采用标准gb/t 528-2009进行测试,常温储存时间是将导电胶用30cc日式针筒包装,以到达其无法正常挤出的时间来判定储存期,剪切强度/铝-铝按gb/t 7124-2008方法检测。

[0095]

表1、实施例1-3储存及物理性能测试结果:

[0096][0097]

表2、实施例4-6储存及物理性能测试结果:

[0098][0099][0100]

通过表1和表2数据可以看出,本技术实施例所制备导热胶的导热系数大,导热性能好;硬度大、拉伸强度和断裂伸长率大,剪切强度大,物理机械性能、粘接性能好;常温储存时间长,室温储藏性能好;200℃老化500h后室温剪切强度大,耐高低温冲击性能和耐高

温性能好。120℃下1小时后即可固化,且固化后拉伸强度大说明导热胶高温快速固化。

[0101]

以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1