一种粘接三元乙丙橡胶的高性能的热熔胶膜及其制备方法与流程

1.本发明涉及一种粘接三元乙丙橡胶的高性能的热熔胶膜,属于热熔胶膜技术领域。

背景技术:

2.三元乙丙橡胶是乙烯,丙烯和少量第三单体非共轭二烯烃的共聚物,国际命名:ethyiene propyene diene methyiene 简称epdm。具有卓越的抗紫外线作用,具耐候性,耐热老化性,耐低温性,耐臭氧性,耐化学介质性,耐水性,良好的电绝缘性和弹性以及其他物理机械性能。广泛的用于汽车内外饰的密封件,门窗的密封件等等。因三元乙丙橡胶由于分子结构缺少活性基团,内聚能低,加上胶料易于喷霜,自粘性与互粘性很差。专利授权号cn 103694909 b虽然达到了汽车内饰的要求。(常态测试180

°

剥离力大于45n,-40℃24小时低温存放后测试剥离力大于30n以及100℃高温96小时空气循环试验后大于30n,测试方法参照gb/t2790),最近几年,全球天气升高,夏天最高温度从38度,个别地区升到45℃,烈日之下的密闭汽车温度一路上升,对内饰性能提出了更高的要求。新要求为:常态测试180

°

剥离力大于60n,-40℃168小时低温接着温度80℃湿度80下168小时后,测试剥离力大于45n以及100℃高温下500小时空气循环试验后大于30n,常态零件在空气循环试验机中90℃环境温度下,剥离力大于5n。

3.目前汽车车窗密封条上的绒布装饰,为达到新的性能要求,实行的方法是用潜伏性交联的热熔胶膜,与epdm橡胶条贴合后,进入硫化烘箱中,epdm硫化的同时,热熔胶膜也同时粘接与热固化,达到高强度剥离的目的。这种方法,虽然剥离力上去了,但是因为贴合绒布的时候,epdm还没有硫化定型,贴合压力容易对零件产生形变,导致产品尺寸参数不稳定,废品率提高。

技术实现要素:

4.本发明的目的是为了解决上述背景问题中提出的问题,提供一种不改变现有工艺要求且符合环保的粘接三元乙丙橡胶的高性能的热熔胶膜,该热熔胶膜在140℃温度以下,用胶粒在制膜机制成胶膜,再进入烘道加热反应后,再与绒布粘合在一起,回到常温,去掉离型纸,在三元乙丙橡胶硫化工序后,在三元乙丙橡胶高温状态下直接复合粘接包覆。不改变原来的生产状态下,实现耐化老,耐高温,高强度剥离力的性能。 各项指标达到了汽车行业新的要求。

5.本发明的目的是这样实现的:一种粘接三元乙丙橡胶的高性能的热熔胶膜,所述热熔胶膜配方重量份组成包括:改性sebs树脂30-60份马来酸酐改性石油树脂15-45份功能性填料3-10份偶联剂1-3份

包覆型环氧树脂胶囊5-15份低分子聚酰胺缩合树脂15-25份;所述包覆型环氧树脂胶囊为以双酚a环氧树脂,三聚氰酸环氧树脂,双酚s型环氧树脂,四酚基乙烷环氧树脂共混为核心,高分子材料为囊壁包覆。

6.双酚a环氧树脂,三聚氰酸环氧树脂,双酚s型环氧树脂,四酚基乙烷环氧树脂四者质量比为5:5:3:1。

7.所述囊壁材料为在140℃以下,高分子材料不熔融;140℃以上开始熔融,170℃以上,囊壁完全破化,优选为pa。

8.所述低分子聚酰胺缩合树脂是由二元胺与二元酸缩聚而成,或者由二元胺与分子链末端含氨基的氨基酸经缩聚而成。

9.所述低分子聚酰胺缩合树脂环球软化点110度正负5度。

10.所述改性sebs树脂为sebs与氢化环烷油混炼制得。

11.sebs与氢化环烷油混合质量比范围为100:20~100:50,混炼采用低温混炼,温度在20℃~50℃。

12.所述功能性填料为包覆型纳米二氧化硅,包覆材料为三聚氰胺甲醛。

13.一种粘接三元乙丙橡胶的高性能的热熔胶膜制备方法,所述方法包括:步骤一,把马来酸酐改性石油树脂5-45份投入到捏合机1号,控温160-170℃,待熔化后加入改性sebs树脂30-60份、功能性填料3-10份、偶联剂1-3份和低分子聚酰胺缩合树脂15-25份,捏合;降温到130-140℃,输送到另外一个捏合机2号,同样控温130-140℃,再加入包覆型环氧树脂胶囊进行捏合;捏合机1号再次加温到160-170℃重复工作。

14.步骤二,把步骤一所得混合料,控温130-140℃,输送到造粒机内造粒,烘干,得到热熔胶粒;步骤三,把步骤二所得的热熔胶粒置于制膜成型机,控温小于140℃制成有底衬的热熔胶膜,底衬材料为离型纸。

15.本发明具有以下优点:本发明的一种粘接三元乙丙橡胶的高性能的热熔胶膜,原料中改性sebs树脂在其中起到基础树脂作用,sebs是热塑性弹性体sbs的加氢产物,常称为氢化sbs。这种被氢化的sbs由于具有较高含量的1,2结构,在氢化后组成为聚苯乙烯(s)-聚乙烯(e)-聚丁烯-(b)-聚苯乙烯(s),故简称为sebs。由于sebs 中丁二烯段的碳-碳双键被氢化饱和,因而其具有良好的耐候性、耐热性、耐压缩变形性和优异的力学性能:(1)较好的耐温性能,其脆化温度≤-60℃,最高使用温度达到149℃,在氧气气氛下其分解温度大于270℃。(2)优异的耐老化性能,在人工加速老化箱中老化一星期其性能的下降率小于10%,臭氧老化(38℃)100小时其性能下降小于10%。(3)优良的电性能,其介电常数在一千赫为1.3*10-4,一兆赫为2.3*10-4;体积电阻是一分钟9*1016ω/cm;二分钟为2*1017ω/cm(4)良好的溶解性能、共混性能和优异的充油性,能溶于许多常用溶剂中,其溶解度参数在7.2~9.6之间,能与多种聚合物共混,能用橡胶工业常用的油类进行充油,如白油或环烷油。综上所述sebs的耐温性,耐老性与epdm比较相符,以它为基材做的热熔胶膜复合绒布包覆epdm后的产品能使得产品本身性能与没有包覆前保持一致性。本发明中的改性sebs采用sebs与氢化环烷油低温混炼(sebs与氢化环烷油混合质量比范围为100:20~100:50,低温混炼的温度在20℃~50

℃,常压,混炼时间5分钟)。使得基材有更好的韧性与增加成膜的流动性。

16.本发明中的增粘树脂采用马来酸酐改性石油树脂。石油树脂根据原料的不同分为脂肪族树脂(c5)、脂环族树脂(dcpd)、芳香族树脂(c9)、脂肪族/芳香族共聚树脂(c5/c9)及加氢石油树脂。c5加氢石油树脂、c9加氢石油树脂。马来酸酐与石油树脂接枝、交联反应的结果使石油树脂相对分子质量变大,接枝反应引入极性基团,极性增强在宏观上表现为石油树脂软化点提高,颜色加深,对基材的附着力大大增加。马来酸酐改性石油树脂对改性sebs为主体的热熔胶的粘接性能大大增加,对epdm材料附着力大大增加。

17.功能性填料在配方中起到增强热熔胶的内聚强度,增加热熔胶的附着力以及成膜性。采用纳米二氧化硅是极其重要的高科技超微细无机新材料之一,因其粒径很小,比表面积大,表面吸附力强,表面能大,化学纯度高、分散性能好、热阻、电阻等方面具有特异的性能,以其优越的稳定性、补强性、增稠性和触变性,在众多学科及领域内独具特性,有着不可取代的作用。纳米si02表面包覆一层有机材料(包覆的有机材料是三聚氰胺甲醛),使之具有疏水特性,将它添加到热熔胶中能很快形成一种网络结构,抑制胶体流动,同化速率加快。网络结构起到增强内聚强度的作用,同化速率加快,易于成膜。表面吸附力强提高热熔胶对基材epdm的吸附力。

18.偶联剂是一类具有两不同性质官能团的物质,它们分子中的一部分官能团可与有机分子反应,另一部分官能团可与无机物表面的吸附水反应,形成牢固的粘合。偶联剂在复合材料中的作用在于它既能与增强材料表面的某些基团反应,又能与基体树脂反应,在增强材料与树脂基体之间形成一个界面层,界面层能传递应力,从而增强了增强材料与树脂之间粘合强度,提高了热熔胶的性能。偶联剂按化学组成分为硅烷、钛酸酯、有机铬络合物和锆化合物等4大类。本专利中采用硅烷类的偶联剂,其结构的一端有能sebs树脂分子反应的活性基团,如氨基、乙烯基等。另一端是与硅相连的烷氧基(如甲氧基、乙氧基等)或氯原子,这些基团空气中水分的存在下,水解生成可与无机功能性填料表面的羟基反应,生成反应性硅醇。改善功能性填料的分散度以提高成膜性能。

19.包覆型环氧树脂胶囊选用的高分子囊壁,在140℃以下,高分子材料不熔融,微胶囊囊壁完好,170℃以上,囊壁完全破化,核心材料与低分子聚酰胺缩合树脂发生交联固化反应,形成超高分子量的材料。而且这个固化会在常温下持续进行,直到反应完全。超高分子量的材料与改性sebs树脂、马来酸酐改性石油树脂、功能性填料、偶联剂得到的胶体形成互穿网络结构。超高分子量的材料作为钢筋骨架作用,使得整体材料粘接性不变,而耐化老性,耐高温性,剥离力大大得到提高。

20.该热熔胶膜经过烘道加热反应再与绒布粘合后,三元乙丙橡胶硫化后在高温状态下直接复合粘接包覆。不改变原来的生产状态下,实现耐化老,耐高温,高强度剥离力的性能。

具体实施方式

21.实施例1-5步骤一,把马来酸酐改性石油树脂投入到捏合机1号,控温160℃,待熔化后加入改性sebs树脂、功能性填料、偶联剂和低分子聚酰胺缩合树脂,捏合;降温到130℃,输送入捏合机2号,同样控温130℃再加入包覆型环氧树脂胶囊进行捏合;捏合机1号输送完后,升温

160℃继续开始重复工作。

22.步骤二,把步骤一所得混合料控温130℃输送到造粒机内造粒,烘干,得到热熔胶粒;步骤三,把步骤二所得的热熔胶粒置于制膜成型机,控温140℃以下制成有底衬的热熔胶膜,底衬材料为耐高温离型纸,膜厚0.08mm。

23.实施例1-5原料质量份配比如表1。

24.表1: 实施例1实施例2实施例3实施例4实施例5改性sebs树脂4530605040马来酸酐改性石油树脂3015204525功能性填料639108硅烷偶联剂21322包覆型环氧树脂胶囊10513158低分子聚酰胺缩合树脂2015212518实施例1-5中:改性sebs采用sebs与氢化环烷油低温混炼(sebs与氢化环烷油混合质量比范围为100:20~100:50,低温混炼的温度在20℃~50℃,常压,混炼时间5分钟)。

25.功能性填料为纳米si02表面包覆三聚氰胺甲醛;包覆型环氧树脂胶囊为以双酚a环氧树脂、三聚氰酸环氧树脂、双酚s型环氧树脂、四酚基乙烷环氧树脂共混为核心,pa材料为囊壁包覆,四者质量比为5:5:3:1。

26.实施例1-3中低分子聚酰胺缩合树脂由二元胺与二元酸缩聚而成;实施例4-5低分子聚酰胺缩合树脂由二元胺与分子链末端含氨基的氨基酸经缩聚而成。

27.使用时,热熔胶膜以及衬纸进入烘道,烘道温度180度,在烘道中1分钟,使得包覆型环氧树脂胶囊表面的高分子囊壁熔化破化,在高温下与低分子聚酰胺缩合树脂开始交联固化反应,在烘道出口处热熔胶膜于绒布粘合。冷却后,撕掉离型纸,另一面与硫化后热的epdm直接粘合。

28.本发明热熔胶膜使用时,三元乙丙橡胶(epdm)表面不用溶剂清洗,不用底涂胶水处理,三元乙丙橡胶硫化后在高温时直接复合粘接。即客户生产现场包覆绒布工艺不变,但是粘接强度剥离力等测试指标达到汽车行业新的高标准要求。

29.对比例1:对比例1与实施例1的区别仅在于,将包覆型环氧树脂胶囊采用不包覆的形式,即:双酚a环氧树脂、三聚氰酸环氧树脂、双酚s型环氧树脂、四酚基乙烷环氧树脂,四者按质量比为5:5:3:1直接共混。

30.对比例1的材料在,捏合机2中就开始反应,可以造成粒,但在制膜机中制不成膜了。

31.对比例2:对比例2与实施例1的区别仅在于,将包覆型环氧树脂胶囊采用双酚a环氧树脂外包覆pa。

32.对比例3:对比例3与实施例1的区别仅在于,缺少包覆型环氧树脂胶囊与低分子聚酰胺缩合树脂。

33.对比例4:对比例4与实施例1的区别仅在于,缺少包覆型环氧树脂胶囊。

34.对比例5:对比例5与实施例1的区别仅在于,不采用低分子聚酰胺缩合树脂,用双氰胺与包覆型环氧树脂胶囊的实现反应。

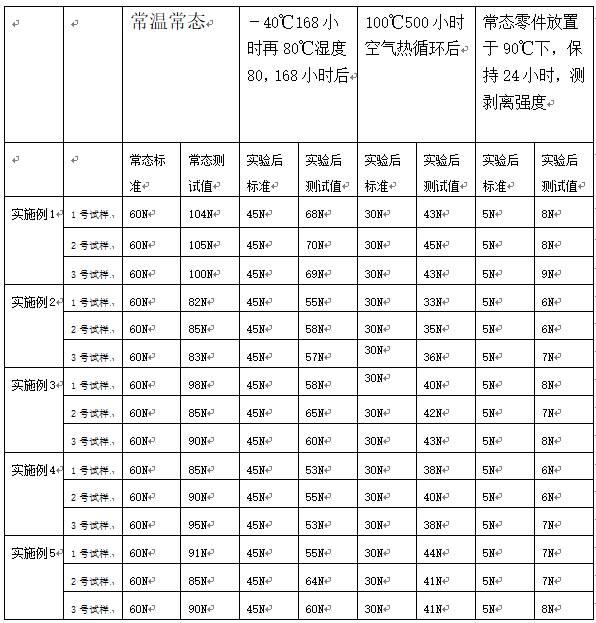

35.将上述实施例和对比的原材料制得的热熔胶膜在同样的条件下使用。使用效果对比如下:

对比例1,因为没有制膜成功,实验数据以ng标注。

36.脱开:是指胶膜熔融,三元乙丙橡胶与绒布分开,没有剥离力。

37.以上表格剥离力,测试样品,胶膜厚度按实际胶膜厚度0.08mm,其他参照gb/t2790常温常态:是指样品做好后,常温放置24小时后,常温状态下测试剥离力。

38.-40℃168小时再80℃湿度80,168小时后:是指样品做好,常温放置24小时后,经过-40℃168小时再80℃湿度80,168小时后,回到常温放置24小时,在常温常态下测试剥离力。

39.100℃500小时空气热循环后:是指样品做好,常温放置24小时后,经过100℃500小时空气热循环后,样品回到常温放置24小时,在常温常态下测试剥离力。

40.常态零件放置于90℃下,保持24小时,测剥离强度:是指样品做好,常温放置24小时后,放置于90℃环境中,保持24小时后,在90℃环境中直接测试剥离力。

41.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1