一种复合型云母胶带的制备方法及应用其制备的云母胶带与流程

1.本发明涉及绝缘胶带技术领域,尤其涉及一种复合型云母胶带的制备方法及应用其制备的云母胶带。

背景技术:

2.云母胶带是一种具有优良的耐高温性能和耐燃烧性能,并适用于各种耐火电磁线缆、线圈的耐火绝缘层,以及广泛运用于电机绝缘和电缆等领域的绝缘材料。云母胶带在使用过程中仅需将云母胶带粘附于电机等设备的表面,即可实现对电机等电器表面的隔热绝缘的目的,达到对电机表面保护的效果,且具备很好的耐火阻燃特性。

3.目前云母胶带的制备方法普遍采用涂布法把胶黏剂通过滚筒涂布到补强材料上,具体操作为:先利用静电场把云母原料吸附到补强材料上,为进一步固定云母原料,再把胶黏剂喷到云母原料的补强材料上,然后复合上第二层补强材料,得到双面补强云母带的半制品,再经烘箱烘去有机溶剂,冷却后收卷制成云母带卷,最终得到双面补强云母带成品。

4.这样的制备方法存在以下技术缺陷和不足:

5.①

、由云母原料和补强材料组成的云母基材的骨架结构为疏松多孔结构,若直接在云母原料的补强材料上涂布胶黏剂,则胶黏剂易渗透入多孔层中,从而影响胶黏剂的涂布厚度,导致涂布的厚度无法精准把握、厚度均匀性差以及难以做到厚胶涂布;

6.②

、此外,若胶黏剂中的溶剂渗入云母基材的骨架结构中,也即残留在云母胶带中,再从其中缓慢释放,会对使用人员的健康和环境造成不良影响,且里面的溶剂挥发到大气中时,会造成环境污染以及易导致火灾等安全隐患。

技术实现要素:

7.为了克服上述现有技术所述的云母胶带制备方法中的胶黏剂易渗入多孔结构中而导致涂布厚度难以精准把握以及易造成环境污染、安全隐患等技术问题,本发明提供一种复合型云母胶带的制备方法及应用其制备的云母胶带。

8.本发明为解决其问题所采用的技术方案是:

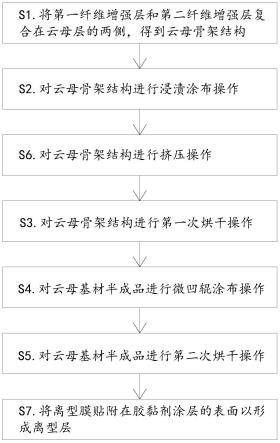

9.一种复合型云母胶带的制备方法,其包括以下步骤:

10.s1.将第一纤维增强层和第二纤维增强层复合在云母层的两侧,得到云母骨架结构;

11.s2.对所述云母骨架结构进行浸渍涂布操作,以使所述第一纤维增强层的表面、所述第二纤维增强层的表面、所述第一纤维增强层和所述云母层之间以及所述第二纤维增强层和所述云母层之间涂布环氧树脂涂料;

12.s3.对所述云母骨架结构进行第一次烘干操作,以将所述环氧树脂涂料中的水分去除,使所述环氧树脂涂料形成连续、致密的环氧树脂涂层,得到云母基材半成品;

13.s4.对所述云母基材半成品进行微凹辊涂布操作,以在所述环氧树脂涂层上涂布形成连续均匀的胶黏剂涂层;

14.s5.对所述云母基材半成品进行第二次烘干操作,以将所述胶黏剂涂层中的有机溶剂去除。

15.在本发明的第一个实施例中,公开了一种具体如何对云母骨架结构进行浸渍涂布操作的技术方案。

16.其中,在步骤s2中,所述“对所述云母骨架结构进行浸渍涂布操作”具体为:

17.将所述云母骨架结构引入装有环氧树脂涂料的浸渍容器中,使所述第一纤维增强层的表面、所述第二纤维增强层的表面、所述第一纤维增强层和所述云母层之间的空隙以及所述第二纤维增强层和所述云母层之间的空隙被所述环氧树脂涂料充分饱和浸渍。

18.进一步地,所述环氧树脂涂料为以水作为溶剂的水基型涂料,浸渍温度控制在20℃~30℃,该温度条件下的所述环氧树脂涂料的粘度为400cps~2000cps,固含量为30wt%~50wt%。

19.进一步地,进行浸渍涂布操作时,涂布线速为40m/min~60m/min,所述云母骨架结构在浸渍容器中的停留时间为0.1s~0.3s,且通过绕辊增加其在浸渍容器中的行走时间。

20.在本发明的第二个实施例中,公开了一种具体如何对云母骨架结构进行挤压操作的技术方案。

21.其中,在步骤s2和步骤s3之间,还设有步骤s6,具体为:

22.s6.对所述云母骨架结构进行挤压操作,将多余的所述环氧树脂涂料挤压出去,以使所述环氧树脂涂料均匀、致密地涂布在所述第一纤维增强层的表面和所述第二纤维增强层的表面。

23.在本发明的第三个实施例中,公开了一种具体如何对云母基材半成品进行微凹辊涂布操作的技术方案。

24.其中,在步骤s4中,所述“对所述云母基材半成品进行微凹辊涂布操作”具体为:

25.将所述云母基材半成品引入装有胶黏剂的涂布容器中,所述胶黏剂中设有微凹辊,使所述云母基材半成品和微凹辊接触,通过牵引所述云母基材半成品带动微凹辊转动,从而将所述胶黏剂持续涂布在所述云母基材半成品的表面。

26.进一步地,所述胶黏剂的溶剂包括水,涂布温度控制在20℃~30℃,该温度条件下的所述胶黏剂的粘度为400cps~2000cps,固含量为30wt%~50wt%。

27.在本发明的第四个实施例中,公开了一种具体如何对云母基材半成品进行贴附离型膜的技术方案。

28.其中,在步骤s5后,还设有步骤s7,具体为:

29.s7.将离型膜贴附在所述胶黏剂涂层的表面以形成离型层,然后进行压合,得到多层复合型云母胶带。

30.基于同一种设计思路,本发明还提供了一种云母胶带的实施例,该云母胶带包括:

31.云母层、第一纤维增强层和第二纤维增强层,所述第一纤维增强层和所述第二纤维增强层分别设置于所述云母层的两侧;

32.第一环氧树脂涂层和第二环氧树脂涂层,所述第一环氧树脂涂层设置于所述第一纤维增强层和所述云母层之间、所述第一纤维增强层的表面,所述第二环氧树脂涂层设置于所述第二纤维增强层和所述云母层之间、所述第二纤维增强层的表面;

33.胶黏剂涂层,所述胶黏剂涂层设置于所述第一环氧树脂涂层的表面;

34.离型层,所述离型层设置于所述胶黏剂涂层的表面。

35.进一步地,所述第一环氧树脂涂层和所述第二环氧树脂涂层的厚度为2μm~6μm;

36.所述胶黏剂涂层的厚度为4μm~50μm,且所述胶黏剂涂层的厚度差值小于2μm。

37.综上所述,本发明提供的复合型云母胶带的制备方法及应用其制备的云母胶带相比于现有技术,至少具有以下技术效果:

38.1)本发明提供的复合型云母胶带的制备方法采用浸渍涂布和微凹辊涂布结合的涂布方法,整个工序包括两次涂布操作以及两次烘烤操作,连续性进行涂布,实现三层涂层复合涂布(包括两层环氧树脂涂层和一层胶黏剂涂层),最后贴附离型膜,该制备方法操作简便,工艺流程简单,可显著提高生产效率和云母胶带的性能。

39.2)本发明提供的复合型云母胶带的制备方法中,先对云母骨架结构进行浸渍涂布操作,使云母骨架结构表面形成致密的环氧树脂涂层,从而在后续涂布胶黏剂涂层时,胶黏剂不易渗入云母骨架结构中,也即不会产生溶剂残留现象,避免造成环境污染以及安全隐患;并且,通过微凹辊涂布方式直接在环氧树脂涂层上涂布胶黏剂涂层时,便于控制胶的厚度,且容易涂布厚度较大的胶层;

40.3)本发明提供的复合型云母胶带的制备方法所制备的云母胶带中,第一环氧树脂涂层和第二环氧树脂涂层可分别对第一纤维增强层和云母层之间、第二纤维增强层和云母层之间起到胶黏复合以及结构增强作用,可显著提高云母胶带整体的抗拉强度和断裂伸长率等结构性能。

附图说明

41.图1为本发明的复合型云母胶带的制备方法的工艺流程图;

42.图2为本发明的云母胶带的层间结构示意图;

43.图3为关于环氧树脂涂层厚度与拉伸强度的带平滑线的散点图;

44.图4为关于环氧树脂涂层厚度与断裂伸长率的带平滑线的散点图;

45.其中,附图标记含义如下:

46.1、云母层;2、第一纤维增强层;3、第二纤维增强层;4、第一环氧树脂涂层;5、第二环氧树脂涂层;6、胶黏剂涂层;7、离型层。

具体实施方式

47.为了更好地理解和实施,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

48.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。

50.参见图1和图2所示,根据本发明的实施例,复合型云母胶带的制备方法包括以下

步骤:

51.步骤s1:将第一纤维增强层2和第二纤维增强层3复合在云母层1的两侧,得到云母骨架结构。其中,可通过静电场静电吸附的方式将第一纤维增强层2和第二纤维增强层3复合在云母层1上,也可采用其他工艺实现三者之间的复合。

52.步骤s2:对步骤s1制得的云母骨架结构进行浸渍涂布操作,以使第一纤维增强层2的表面、第二纤维增强层3的表面、第一纤维增强层2和云母层1之间以及第二纤维增强层3和云母层1之间涂布环氧树脂涂料。

53.步骤s3:对步骤s2制得的云母骨架结构进行第一次烘干操作,以将第一纤维增强层2的表面、第二纤维增强层3的表面、第一纤维增强层2和云母层1之间以及第二纤维增强层3和云母层1之间的环氧树脂涂料中的水分去除,使环氧树脂涂料形成连续、致密的环氧树脂涂层,得到云母基材半成品。其中,形成的环氧树脂涂层包括第一环氧树脂涂层4和第二环氧树脂涂层5。具体来说,该步骤中的烘干操作所用的烘箱可优选为六段式悬浮烘箱,单段烘箱长度为3m~6m,各个烘箱的温度可设置依次为90℃/100℃/120℃/120℃/100℃/80℃,公差为

±

10℃。

54.步骤s4:对步骤s3制得的云母基材半成品进行微凹辊涂布操作,以在环氧树脂涂层上涂布形成连续均匀的胶黏剂涂层6。其中,该步骤中具体对第一环氧树脂涂层4的表面、第二环氧树脂涂层5的表面或者二者的表面涂布形成胶黏剂涂层6,从而使云母胶带具有单面粘或双面粘性能。

55.步骤s5:对步骤s4制得的云母基材半成品进行第二次烘干操作,以将胶黏剂涂层6中的有机溶剂去除。其中,该步骤中的烘干操作可采用五段式烘箱,单段烘箱长度为3m~5m,各个烘箱温度可依次设置为90℃/100℃/120℃/100℃/80℃,公差为

±

10℃。

56.在该实施例的技术方案中,复合型云母胶带的制备方法采用浸渍涂布和微凹辊涂布结合的涂布方法,整个制备工序包括两次涂布操作以及两次烘烤操作,连续性进行涂布,从而实现第一环氧树脂涂层4、第二环氧树脂涂层5和以及胶黏剂涂层6的复合涂布,该制备方法操作简便,工艺流程简单,可显著提高生产效率和云母胶带的性能。更为具体地,该制备方法先对云母骨架结构进行浸渍涂布操作,使云母骨架结构表面形成致密的第一环氧树脂涂层4和第二环氧树脂涂层5,从而在后续微凹辊涂布胶黏剂涂层6时,胶黏剂不易渗入云母骨架结构中,也即不会产生溶剂残留现象,避免残留的溶剂从云母骨架结构中释放,对使用人员的健康和环境造成不良影响,也可避免残留的溶剂挥发到大气中时,造成环境污染以及导致火灾爆炸等安全隐患。此外,通过微凹辊涂布方式直接在第一环氧树脂涂层4和/或第二环氧树脂涂层5上涂布胶黏剂涂层6时,可便于控制胶的厚度,且容易涂布厚度较大的胶层。

57.更进一步地,浸渍涂布的第一环氧树脂涂层4和第二环氧树脂涂层5可分别对第一纤维增强层2和云母层1之间、第二纤维增强层3和云母层1之间起到胶黏复合以及结构增强作用,从而显著提高云母胶带整体的抗拉强度和断裂伸长率等结构性能。

58.实施例1

59.在本发明的第一个实施例中,公开了一种具体如何对云母骨架结构进行浸渍涂布操作的技术方案。

60.在该实施例的技术方案中,在步骤s2中,“对云母骨架结构进行浸渍涂布操作”具

体为:将步骤s1制得的云母骨架结构引入装有环氧树脂涂料的浸渍容器中,使第一纤维增强层2的表面、第二纤维增强层3的表面、第一纤维增强层2和云母层1之间的空隙以及第二纤维增强层3和云母层1之间的空隙被环氧树脂涂料充分饱和浸渍。其中。浸渍容器可以优选为浸渍槽,内部盛装有预设容量的水性环氧树脂涂料。经过该浸渍涂布工序,可使云母骨架结构具有更好的防水防潮、防腐效果,同时使云母骨架结构具有更优异的力学性能,与后续步骤工序涂布的胶黏剂具有更好的粘合,增大其附着力。

61.在该实施例的一个优选方案中,环氧树脂涂料为以水作为溶剂的水基型涂料,在步骤s2中,浸渍槽中的浸渍温度(也即云母骨架结构的上料温度)控制在20℃~30℃,该温度条件下的环氧树脂涂料的粘度为400cps~2000cps,固含量为30wt%~50wt%,胶水干燥固化后形成的第一环氧树脂涂层4和第二环氧树脂涂层5的玻璃化转变温度为90℃~120℃。

62.在该实施例的另一个优选方案中,进行浸渍涂布操作时,涂布线速为40m/min~60m/min,步骤s1制得的云母骨架结构在浸渍容器中的停留时间为0.1s~0.3s,此外,该步骤还通过绕辊增加云母骨架结构在浸渍容器中的行走时间,确保第一纤维增强层2的表面、第二纤维增强层3的表面、第一纤维增强层2和云母层1之间的空隙以及第二纤维增强层3和云母层1之间的空隙被环氧树脂涂料充分饱和浸渍。

63.实施例2

64.在本发明的第二个实施例中,公开了一种具体如何对云母骨架结构进行挤压操作的技术方案。

65.在该实施例的技术方案中,在步骤s2和步骤s3之间,还设有步骤s6,具体为:对步骤s2制得的云母骨架结构进行挤压操作,将多余的环氧树脂涂料挤压出去,以使环氧树脂涂料均匀、致密地涂布在第一纤维增强层2的表面和第二纤维增强层3的表面。其中,可通过挤压辊对挤压浸渍操作后的云母骨架结构,使第一纤维增强层2和云母层1之间的空隙以及第二纤维增强层3和云母层1之间的空隙处的多余的环氧树脂涂料被挤压出去,确保后续形成连续致密的环氧树脂涂层;并且,在挤压辊的挤压作用下,可确保环氧树脂涂料均匀、致密地涂布第一纤维增强层2的表面和第二纤维增强层3的表面。

66.更为具体地,该步骤中的挤压辊可优选采用垂直式三辊挤压,挤压压力为0.05mpa~0.1mpa,可通过调节气压大小调整其挤压压力。

67.实施例3

68.在本发明的第三个实施例中,公开了一种具体如何对云母基材半成品进行微凹辊涂布操作的技术方案。

69.在该实施例的技术方案中,在步骤s4中,“对云母基材半成品进行微凹辊涂布操作”具体为:

70.将步骤s3制得的云母基材半成品引入装有胶黏剂的涂布容器中,胶黏剂中设有微凹辊,使云母基材半成品和微凹辊接触,通过牵引云母基材半成品带动微凹辊转动,从而将胶黏剂持续涂布在云母基材半成品的表面。具体而言,涂布容器可优选为盛装有预设容量的胶黏剂的涂布槽,该涂布槽中设有微凹辊,且该微凹辊的下方浸泡在胶黏剂涂布液中,上方则和云母基材半成品接触,故在牵引云母基材半成品移动的过程中,即可将涂布槽中胶黏剂涂布液均匀涂布在云母基材半成品的表面,也即第一环氧树脂涂层4/第二环氧树脂涂

层5的表面。

71.更为具体地,该步骤中的微凹辊可选用蛇型辊、网纹辊、六边形网点、四边形网点等辊纹,辊径为30mm~90mm,辊材为不锈钢镀铬材质,辊纹目数为20-300目。

72.在该实施例的一个优选方案中,涂布槽中盛装的胶黏剂的溶剂包括水、pma、丁酮、二甲苯等,将涂布温度(也即云母基材半成品的上料温度)控制在20℃~30℃,该温度条件下的胶黏剂的粘度为400cps~2000cps,固含量为30wt%~50wt%。

73.实施例4

74.在本发明的第四个实施例中,公开了一种具体如何对云母基材半成品进行贴附离型膜的技术方案。

75.在步骤s5后,还设有步骤s7,具体为:将离型膜贴附在胶黏剂涂层的表面以形成离型层,然后进行压合,得到多层复合型云母胶带。其中,该压合操作的复合压力为0.05mpa~0.10mpa,通过调节气压大小调整压力。通过设置离型层,可起到对云母胶带的结构保护作用。

76.综上所述,本发明提供的复合型云母胶带的制备方法采用浸渍涂布和微凹辊涂布结合的涂布方法,整个工序包括两次涂布操作以及两次烘烤操作,连续性进行涂布,实现两层环氧树脂涂层和一层胶黏剂涂层的复合涂布,最后贴附离型膜,该制备方法操作简便,工艺流程简单,可显著提高生产效率和云母胶带的性能。此外,在本发明提供的复合型云母胶带的制备方法中,先对云母骨架结构进行浸渍涂布操作,使云母骨架结构表面形成致密的环氧树脂涂层,从而在后续涂布胶黏剂涂层时,胶黏剂不易渗入云母骨架结构中,也即不会产生溶剂残留现象,避免造成环境污染以及安全隐患。并且,通过微凹辊涂布方式直接在环氧树脂涂层上涂布胶黏剂涂层时,便于控制胶的厚度,且容易涂布厚度较大的胶层。

77.实施例5

78.基于同一种设计思路,本发明还提供了一种云母胶带,该云母胶带为以上实施例中所述的复合型云母胶带的制备方法所制备而成。

79.参见图2所示,在该实施例的技术方案中,该云母胶带具体包括云母层1、第一纤维增强层2和第二纤维增强层3,第一纤维增强层2和第二纤维增强层3分别设置于云母层1的两侧。其中,第一纤维增强层2的表面设有第一环氧树脂涂层4,第二纤维增强层3的表面设有第二环氧树脂涂层5,第一环氧树脂涂层4的表面还设有胶黏剂涂层6。

80.通过该结构设计方式,可在云母骨架结构(由云母层1、第一纤维增强层2和第二纤维增强层3)上形成一层致密的环氧树脂涂层,故在涂布胶黏剂涂层6时,胶黏剂涂层6中的溶剂不会渗入该云母骨架结构,也即不会产生溶剂残留,确保安全环保,且由于胶黏剂涂层6不会渗入到云母骨架结构中,可确保胶黏剂涂层6的厚度均匀性好。此外,通过在云母基材上设置第一环氧树脂涂层4,加工时可直接在第一环氧树脂涂层4上涂布胶黏剂涂层6,从而便于控制胶层厚度,且容易涂布厚度较大的胶黏剂涂层6,结构设计简单合理且操作工艺简便。

81.更为具体来说,第一纤维增强层2和云母层1之间也设有第一环氧树脂涂层4,第二纤维增强层3和云母层1之间也设有第二环氧树脂涂层5,第一环氧树脂涂层4和第二环氧树脂涂层5分别对第一纤维增强层2和云母层1之间、第二纤维增强层3和云母层1之间起到胶黏复合以及结构增强作用,可显著提高本发明的云母胶带整体的抗拉强度和断裂伸长率等

结构性能。此外,在本发明的结构设计方式中,由于加工时胶黏剂涂层6和两个环氧树脂涂层中的水作为溶剂被烘烤出,故云母胶带的成品中无溶剂残留,安全性能高且污染性小。

82.进一步地,该云母胶带还包括离型层7,离型层7设置于胶黏剂涂层6的表面。其中,离型层7设置在本发明的云母胶带的最外侧,在工艺流程的最后贴附离型层7,可对云母胶带起到结构保护作用。更为具体来说,该实施例中的离型层7所采用的离型剂可优选为无硅、低含硅量、有机硅离型剂;且离型层7的厚度设置为10μm~50μm,离型力为50g~300g。

83.在该实施例的一个可选方案中,胶黏剂涂层6的厚度可设置为4μm~50μm,具体厚度设置取决于该云母胶带的粘接能力需求,基于第一环氧树脂涂层4的结构设计方式,该云母胶带可涂布较大厚度的胶黏剂涂层6。并且,胶黏剂涂层6的厚度差值小于2μm,也即在涂布的胶黏剂涂层6中,胶黏剂涂层6的厚度最大值和厚度最小值的差值小于2μm,确保该胶黏剂涂层6的厚度分布均匀。

84.在该实施例的另一个可选方案中,第一环氧树脂涂层4和第二环氧树脂涂层5的厚度设置为2μm~6μm,通过以下测试例来测试本发明的云母胶带在不同的第一环氧树脂涂层4和第二环氧树脂涂层5厚度下的各力学性能。

85.测试例

86.测试对象:7组不同环氧树脂涂层厚度的云母胶带,每组云母胶带的数量大于等于3个。

87.测试项目:测试云母胶带在不同的第一环氧树脂涂层4/第二环氧树脂涂层5的厚度(下简称环氧树脂涂层厚度)参数下的各力学性能参数,值得一提的是,本发明中可采用量具、夹具及拉力器等装置测试,也可采用专业的拉伸试验机器测试,具体测试方法不做限定。

88.测试结果:

89.本次测试针对7组不同环氧树脂涂层厚度的云母胶带,分别获得7组拉伸强度和7组断裂伸长率的数据,具体测试结果如下表1所示。

90.值得一提的是,由于受供应商材料、环境温度和湿度等因素的影响,无法将各厚度之和条件下的力学性能参数通过单次测试来精确确定为某个数值,本测试例将多次测试中趋于稳定的数值用作计算和比较对象,以此得出下表1的测试结论。

91.表1环氧树脂涂层厚度对力学性能影响

[0092][0093][0094]

分析方法

[0095]

以环氧树脂涂层厚度为横坐标,以拉伸强度为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图3所示的关于环氧树脂涂层厚度与拉伸强度的带平滑线的散点图,从图3可知:

[0096]

当环氧树脂涂层厚度为2μm时,拉伸强度(或抗拉强度)的值为72n/mm2,考虑到第

一环氧树脂涂层4/第二环氧树脂涂层5的功能为加强云母胶带的结构性能的作用,若拉伸强度低于72n/mm2则难以起到加强抗断裂能力的结构加强效果,故环氧树脂涂层厚度最小值的最优取值应该为2μm;

[0097]

当环氧树脂涂层厚度在2~6μm范围内时,坐标图中曲线的斜率较大,也即拉伸强度随厚度增大的增长率较高,说明当涂层厚度之和在2~6μm范围内时,可通过增大涂层厚度的方式来提升拉伸强度的大小,且该方式效果较为明显;

[0098]

当环氧树脂涂层厚度大于6μm时,坐标图中曲线的斜率较小,也即拉伸强度(或抗拉强度)随厚度增大的增长率较低,且随着环氧树脂涂层厚度的增大无限趋近于零,说明当环氧树脂涂层厚度大于6μm时,已经难以通过增大涂层厚度的方式来提升拉伸强度的大小,结合材料的成本考虑,环氧树脂涂层厚度最大值的最优取值应该为6μm;

[0099]

由此可知,本发明的环氧树脂涂层厚度的最优取值为2~6μm。

[0100]

以环氧树脂涂层厚度为横坐标,以断裂伸长率为纵坐标,可绘制出散点图,通过平滑线将各个散点依次连接,即可得到图4所示的关于环氧树脂涂层厚度与断裂伸长率的带平滑线的散点图,从图4可知:

[0101]

当环氧树脂涂层厚度为2μm时,断裂伸长率的值为17%,考虑到两个环氧树脂涂层的功能为云母胶带的结构加强作用,若断裂伸长率低于17%则难以起到加强韧性的结构加强效果,故环氧树脂涂层厚度最小值的最优取值应该为2μm;

[0102]

当环氧树脂涂层厚度在2~6μm范围内时,坐标图中曲线的斜率较大,也即断裂伸长率随厚度增大的增长率较高,说明当涂层厚度之和在2~6μm范围内时,可通过增大涂层厚度的方式来提升断裂伸长率的大小,且该方式效果较为明显;

[0103]

当环氧树脂涂层厚度大于6μm时,坐标图中曲线的斜率较小,也即断裂伸长率随厚度增大的增长率较低,且随着环氧树脂涂层厚度的增大无限趋近于零,说明当环氧树脂涂层厚度大于6μm时,已经难以通过增大涂层厚度的方式来提升断裂伸长率的大小,结合材料的成本考虑,环氧树脂涂层厚度最大值的最优取值应该为6μm;

[0104]

由此可知,本发明的环氧树脂涂层厚度的最优取值为2~6μm。

[0105]

综上可知,无论是基于本发明的云母胶带的抗断裂能力(通过表1的拉伸强度表征)考虑,还是基于云母胶带的韧性(通过表1的断裂伸长率表征)考虑,本发明的环氧树脂涂层厚度的最优取值均应为2~6μm。

[0106]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1