一种用于金属基体的多孔疏水防粘涂层及其制备方法与流程

1.本发明涉及金属表面处理技术领域,尤其涉及一种用于金属基体的多孔疏水防粘涂层及其制备方法。

背景技术:

2.硅树脂,兼具有机树脂及无机材料的双重特性,具有良好的电绝缘性,并且还具有耐温和防水的特性。

3.现有技术的硅树脂疏水涂层多用于与非金属材质的基体表面,硅树脂的化学反应活性较弱,难于与各类金属基体之间产生良好的结合,因此,直接附着于金属基体的硅树脂涂层与金属基体结合强度不高,导致在使用过程中硅树脂涂层容易发生脱落的现象。

技术实现要素:

4.针对上述问题,本发明的第一目的在于提出一种用于金属基体的多孔疏水防粘涂层,在硅树脂涂层与金属基体之间设有多孔氧化铝层,可有效提高硅树脂涂层的附着强度。

5.本发明的另一目的在于提出一种制备所述用于金属基体的多孔疏水防粘涂层的方法,采用等离子喷涂工艺喷涂pva粉末和氧化铝粉末的混合粉浆,制成含有多孔结构的氧化铝涂层,从而提高表层的硅树脂涂层的附着强度。

6.为达此目的,本发明采用以下技术方案:

7.一种用于金属基体的多孔疏水防粘涂层,包括多孔氧化铝层和硅树脂涂层,所述多孔氧化铝层覆盖于金属工件的表面,所述硅树脂涂层含有的硅树脂覆盖并渗入所述多孔氧化铝层;

8.按照重量百分比计算,所述多孔氧化铝层的原料由5-25wt%的pva粉末和75-95wt%的氧化铝粉末组成。

9.优选的,所述pva粉末的粒径为5-10μm,所述多孔氧化铝层的孔隙率为10-30%。

10.优选的,所述多孔氧化铝层的厚度为100-200μm,所述硅树脂涂层的厚度为10-100μm。

11.进一步的,所述硅树脂涂层含有硅树脂,所述硅树脂为道康宁公司的sylgard184双组分硅橡胶。

12.进一步的,本发明提出了以上所述的用于金属基体的多孔疏水防粘涂层的制备方法,包括以下步骤:

13.s1)按比例称取pva粉末和氧化铝粉末,放入球磨机球磨,制得喷涂粉;

14.s2)采用等离子喷涂设备,将所述喷涂粉喷涂于待处理工件表面,制得氧化铝涂层;

15.s3)将为硅树脂中的双组分按配比混合形成混合液,搅拌均匀,然后采用高压空气喷枪喷涂在所述氧化铝涂层的表面,制得硅树脂涂层;

16.s4)将覆盖有氧化铝涂层和硅树脂涂层的工件预固化,然后再加热完成最终固化,

即制得所述用于金属基体的多孔疏水防粘涂层。

17.优选的,步骤s1)中,球磨机的球料比为10:1,球磨转速为180-200转/分,球磨时间2-4小时。

18.优选的,步骤s2)中,等离子喷涂设备中的等离子电弧的电流为300-350a,电压为70-75v,氢气流速为6-8l/min,氩气流速为35-40l/min,送粉速度45-50g/min,走枪速度为0.1-0.2m/s。

19.优选的,步骤s3)中,所述硅树脂为道康宁公司的sylgard184双组分硅橡胶,包括基本组分与固化剂的双组分硅橡胶,基本组分与固化剂的混合重量比为10:1。

20.优选的,步骤s4)中,预固化温度为60-65℃,预固化时间为1h,最终固化的条件为110℃保温1h。

21.本发明的上述技术方案的有益效果为:所述用于金属基体的多孔疏水防粘涂层,多孔氧化铝层含有的pva粉末在高温下作为造孔剂,使固化过程中的氧化铝粉末形成多孔结构并附着于金属工件的表面,然后在多孔氧化铝层的表面喷涂硅树脂,硅树脂固化形成的硅树脂涂层不仅具有良好的疏水性能,还具有良好的防粘特性,固化过程中的硅树脂向内渗入氧化铝粉末形成多孔结构中并与金属表面相接触,从而构成强力附着于金属表面的多孔疏水防粘涂层。

22.进一步的,本发明提出的制备所述的用于金属基体的多孔疏水防粘涂层的方法,采用等离子喷涂工艺喷涂pva粉末和氧化铝粉末混合制得的喷涂粉,可以提供粉浆分布的均匀性,有利于提高多孔氧化铝层的孔隙分布均匀性,并使喷涂于多孔氧化铝层的硅树脂渗入多孔氧化铝层的多孔结构内,从而提高多孔疏水防粘涂层与金属表面的结合强度。

附图说明

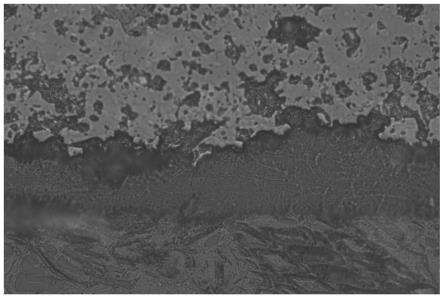

23.图1为本发明的用于金属基体的多孔疏水防粘涂层的实施例1的多孔氧化铝层部位的金相图,孔隙率为25.5%;

24.图2为本发明的实施例2的金相图,孔隙率为20.4%;

25.图3为本发明的实施例3的金相图,孔隙率为10.7%;

26.图4为本发明的对比例1的金相图,孔隙率为4.9%。

具体实施方式

27.下面通过具体实施方式来进一步说明本发明的技术方案。

28.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

30.一种用于金属基体的多孔疏水防粘涂层,包括多孔氧化铝层和硅树脂涂层,所述多孔氧化铝层覆盖于金属工件的表面,所述硅树脂涂层含有的硅树脂覆盖并渗入所述多孔

氧化铝层;

31.按照重量百分比计算,所述多孔氧化铝层的原料由5-25wt%的pva粉末和75-95wt%的氧化铝粉末组成。

32.本发明的所述用于金属基体的多孔疏水防粘涂层,多孔氧化铝层含有的pva粉末在高温下作为造孔剂,使固化过程中的氧化铝粉末形成多孔结构并附着于金属工件的表面,然后在多孔氧化铝层的表面喷涂硅树脂,硅树脂固化形成的硅树脂涂层不仅具有良好的疏水性能,还具有良好的防粘特性,固化过程中的硅树脂向内渗入氧化铝粉末形成的多孔结构中并与金属表面相接触,从而构成强力附着于金属表面的多孔疏水防粘涂层。

33.图1为本发明的所述用于金属基体的多孔疏水防粘涂层的一个实施例的多孔氧化铝层部位的金相图,从图中可看出有较多的硅树脂向内渗入并与金属表面相接触。

34.如果pva粉末的含量低于5wt%,会导致多孔氧化铝层中的孔隙率低于10%,而pva粉末的含量高于25wt%,会导致pva粉末和氧化铝粉末混合化浆形成的粉浆的粘稠度过大,影响采用等离子喷涂工艺的送粉效果。

35.优选的,所述pva粉末的粒径为5-10μm,所述多孔氧化铝层的孔隙率为10-30%。

36.采用这个粒径的pva粉末,可以保证pva粉末和氧化铝粉末的混合粉具有适宜的流动性,并使制得的多孔氧化铝层具有10-30%的孔隙率,提高硅树脂向内渗入多孔结构并与金属表面接触的接触量,可有效多孔疏水防粘涂层与金属表面的结合强度。pva粉末的粒径过小,容易导致pva粉末在喷涂的前段烧蚀,从而导致多孔氧化铝层的孔隙率过低,进而导致多孔疏水防粘涂层的附着力不足;pva粉末的粒径过大,会导致多孔氧化铝层的孔隙率偏低,影响硅树脂向内渗入多孔结构并与金属表面接触的接触量,进而也会导致多孔疏水防粘涂层的附着力不足。

37.优选的,所述多孔氧化铝层的厚度为100-200μm,所述硅树脂涂层的厚度为10-100μm。

38.硅树脂涂层的厚度为10-100μm,既可以具有较好疏水和防粘性能,还具有较好的耐磨强度,可提高多孔疏水防粘涂层的使用寿命。多孔氧化铝层的厚度为100-200μm,可增加硅树脂在多孔结构的渗入量。

39.进一步的,所述硅树脂涂层含有硅树脂,所述硅树脂为道康宁公司的sylgard184双组分硅橡胶。

40.道康宁sylgard184硅橡胶是由液体组分组成的双组分硅橡胶,包括基本组分与固化剂;可在20-50℃的温度范围内固化,无放热现象,无需二次固化;固化过程完成后,可立即在-55-200℃的温度范围内使用。

41.进一步的,本发明提出了以上所述的用于金属基体的多孔疏水防粘涂层的制备方法,包括以下步骤:

42.s1)按比例称取pva粉末和氧化铝粉末,放入球磨机球磨,制得喷涂粉;

43.s2)采用等离子喷涂设备,将所述喷涂粉喷涂于待处理工件表面,制得氧化铝涂层;

44.s3)将为硅树脂中的双组分按配比混合形成混合液,搅拌均匀,然后采用高压空气喷枪喷涂在所述氧化铝涂层的表面,制得硅树脂涂层;

45.s4)将覆盖有氧化铝涂层和硅树脂涂层的工件预固化,然后再加热完成最终固化,

即制得所述用于金属基体的多孔疏水防粘涂层。

46.本发明的制备所述的用于金属基体的多孔疏水防粘涂层的方法,采用等离子喷涂工艺喷涂pva粉末和氧化铝粉末混合制得的喷涂粉,可以提供粉浆分布的均匀性,有利于提高多孔氧化铝层的孔隙分布均匀性,并使喷涂于多孔氧化铝层的硅树脂渗入多孔氧化铝层的多孔结构内,从而提高多孔疏水防粘涂层与金属表面的结合强度。

47.优选的,步骤s1)中,球磨机的球料比为10:1,球磨转速为180-200转/分,球磨时间2-4小时。

48.通过球磨2-4小时提高pva粉末的粒径分布在5-10μm范围内的集中度。

49.优选的,步骤s2)中,等离子喷涂设备中的等离子电弧的电流为300-350a,电压为70-75v,氢气流速为6-8l/min,氩气流速为35-40l/min,送粉速度45-50g/min,走枪速度为0.1-0.2m/s。

50.控制等离子电弧的电流为300-350a,避免电弧的温度过高而导致pva粉末在未达到工件表面时被大量烧蚀。

51.优选的,步骤s3)中,所述硅树脂为道康宁公司的sylgard184双组分硅橡胶,包括基本组分与固化剂的双组分硅橡胶,基本组分与固化剂的混合重量比为10:1。

52.基本组分与固化剂按10:1的重量比完全混合,形成中等粘度的混合液,混合液固化成为具有韧性的透明弹性液体。

53.优选的,步骤s4)中,预固化温度为60-65℃,预固化时间为1h,最终固化的条件为110℃保温1h。

54.部分的硅树脂在预固化阶段渗入多孔氧化铝层中,余留在表面的硅树脂在最终固化阶段被完全固化形成疏水防粘功能层。

55.实施例1-3和对比例1-3

56.1.以spcc钢片基体,参照表1所列的原料配比和工艺参数,按照以下步骤制备各实施例和各对比例的多孔疏水防粘涂层:

57.s1)按比例称取pva粉末和氧化铝粉末,放入球磨机球磨,制得喷涂粉;

58.s2)采用等离子喷涂设备,将所述喷涂粉喷涂于待处理工件表面,制得氧化铝涂层;

59.s3)将为硅树脂中的双组分按配比混合形成混合液,搅拌均匀,然后采用高压空气喷枪喷涂在所述氧化铝涂层的表面,制得硅树脂涂层;

60.s4)将覆盖有氧化铝涂层和硅树脂涂层的工件预固化,然后再加热完成最终固化,即制得所述用于金属基体的多孔疏水防粘涂层。

61.2.参照astmc633-13标准,采用gp-ts2000m/100kn型电子万能材料试验机检测各实施例和各对比例的多孔疏水防粘涂层与金属基体之间的结合强度,检测结果见表1。

62.表1实施例和对比例的原料配比、工艺参数和检测结果

63.[0064][0065]

从以上表1中的检测结果可以看出,实施例1-3的多孔氧化铝层的孔隙率为10.7-25.5%,涂层与金属基体的结合强度为为5.2mpa、3.8mpa和4.1mpa,对应的金相图为附图1、2和3,从图中可看出,硅树脂涂层与多孔氧化铝层的结合良好,并且硅树脂渗入了较大的孔隙中。

[0066]

对比例1添加的pva粉末的比例只有2%,对应的孔隙率只有4.9%,涂层结合强度为2.9mpa。

[0067]

对比例2的涂层不含有多孔氧化铝层,硅树脂涂层与金属基体的结合强度只有2.7mpa。

[0068]

综上所述,所述用于金属基体的多孔疏水防粘涂层,多孔氧化铝层含有的pva粉末在高温下作为造孔剂,使固化过程中的氧化铝粉末形成多孔结构并附着于金属工件的表面,然后在多孔氧化铝层的表面喷涂硅树脂,硅树脂固化形成的硅树脂涂层不仅具有良好的疏水性能,还具有良好的防粘特性,固化过程中的硅树脂向内渗入氧化铝粉末形成的多孔结构中并与金属表面相接触,从而构成强力附着于金属表面的多孔疏水防粘涂层。

[0069]

进一步的,本发明提出的制备所述的用于金属基体的多孔疏水防粘涂层的方法,采用等离子喷涂工艺喷涂pva粉末和氧化铝粉末混合制得的喷涂粉,可以提供粉浆分布的均匀性,有利于提高多孔氧化铝层的孔隙分布均匀性,并使喷涂于多孔氧化铝层的硅树脂渗入多孔氧化铝层的多孔结构内,从而提高多孔疏水防粘涂层与金属表面的结合强度。

[0070]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1