一种塑封体腐蚀液以及使用其进行塑封体开盖的方法与流程

1.本发明属于芯片失效分析技术领域,涉及一种塑封体腐蚀液以及使用其进行塑封体开盖的方法。

背景技术:

2.芯片开盖也称为元器件开封、开帽,是进行芯片失效分析时常用的一种破坏性检测方法。红胶塑封体是指含有80wt.%以上红胶的环氧树脂塑封体。现有技术中,一般采用混酸溶液开盖,即采用发烟硝酸与浓硫酸按体积比2:1进行配制的混合溶液对红胶塑封体进行开盖,具体方案是把镭射后的红胶塑封体放在电热板上加热8s,然后向开盖区域滴加一滴混酸溶液,反应3 秒后,用丙酮冲洗,接下来重复上述操作至开盖完全;由于塑封体较厚,且红胶成分较多,镭射后将红胶塑封体开盖完全需耗时约20 分钟,其开盖周期较久容易延误后序性能测试;且开盖完全后,使用显微镜观察时,发现红胶塑封体中的键合线发生断裂。因为红胶塑封体所用键合线通常为铜线,在使用混酸溶液进行开盖后易出现键合线断开的弊端。

3.综上所述,现有的红胶塑封体开盖方法,存在两个要解决的技术问题:第一,开盖过程中红胶塑封体的键合线易断;第二,开盖过程耗时较长。

技术实现要素:

4.有鉴于此,本技术提供了一种塑封体腐蚀液以及使用其进行塑封体开盖的方法,以解决现有技术中红胶塑封体的开盖周期长,键合线易断裂的问题。

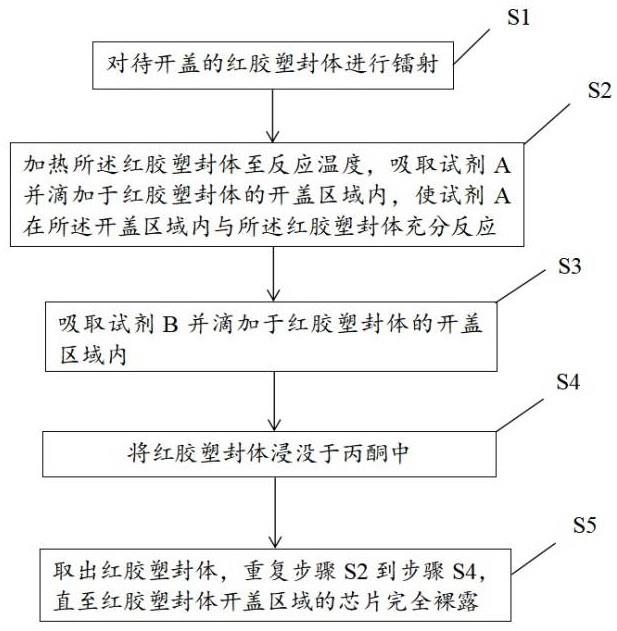

5.本技术提供一种塑封体开盖腐蚀液,包括配合使用的试剂a 和试剂b;其中,试剂a 包括以下质量份数的组分:1.5 份的冰醋酸,24 份的无水乙醇,以及1.5 份的30%双氧水;试剂b 包括以下体积份数的组分:2 份的发烟硝酸;1 份的浓硫酸。

6.优选地,所述的塑封体开盖腐蚀液,试剂a还包括0.5 份的洗洁精。本方案中0.5份的洗洁精指的是0.5 份质量份数的洗洁精。

7.本技术还提供一种使用上述塑封体开盖腐蚀液进行塑封体开盖的方法,包括:步骤s1:对待开盖的红胶塑封体进行镭射;步骤s2:加热所述红胶塑封体至反应温度,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体充分反应;步骤s3:吸取试剂b 并滴加于红胶塑封体的开盖区域内;步骤s4:将红胶塑封体浸没于丙酮中;

步骤s5:取出红胶塑封体,重复步骤s2 到步骤s4,直至红胶塑封体开盖区域的芯片完全裸露。

8.优选地,所述步骤s2 包括:加热所述红胶塑封体至170℃至190℃,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应3s 至10s;且步骤s3 包括:吸取试剂b 并滴加于所述红胶塑封体的开盖区域内与所述红胶塑封体反应2s 至5s。

9.进一步地,步骤s2 包括:加热所述红胶塑封体至180℃,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应6s;且步骤s3 包括:吸取试剂b 并滴加于所述红胶塑封体的开盖区域内使试剂b 在所述开盖区域内与所述红胶塑封体反应3s。

10.优选地,所述步骤s1 中对待开盖的红胶塑封体进行镭射,包括:采用镭射机,对红胶塑封体进行单边扫射的步骤。

11.优选地,步骤s2 中加热所述红胶塑封体包括:把所述红胶塑封体置于电热板支台上进行加热的步骤。

12.优选地,使用塑封体开盖腐蚀液进行塑封体开盖的方法,还包括:超声清洗步骤:将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,并分别对所述红胶塑封体进行超声清洗后取出,再用装有丙酮的洗瓶冲洗所述红胶塑封体;烘干步骤:将经过所述超声清洗步骤处理后的所述红胶塑封体放在烤灯下烘干。

13.优选地,使用塑封体开盖腐蚀液进行塑封体开盖的方法,还包括以下步骤:用显微镜观察烘干后的红胶塑封体的开盖区域并判断芯片表面是否洁净;若不洁净,则将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,继续进行所述超声清洗步骤以及所述烘干步骤。

14.本发明对红胶塑封体的开盖方式及开盖所用的试剂即腐蚀液进行了改进。本发明中对红胶塑封体的开盖方式采用分步滴加,所用腐蚀液包括试剂a 与试剂b,试剂b 为混酸,试剂a 为冰醋酸、无水乙醇、双氧水及洗洁精的混合液,能够在180℃温度下10 分钟内实现红胶塑封体开盖完全,且键合线完整,相比现有技术,本发明所提供的塑封体腐蚀液以及使用其进行塑封体开盖的方法,能够大幅缩短红胶塑封体的开盖周期,并能避免键合线断裂、保证键合线的完整。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1 为本技术一实施例中使用塑封体腐蚀液进行塑封体开盖的方法流程图;图2 为本技术一实施例中使用塑封体腐蚀液进行塑封体开盖后的效果图。

具体实施方式

16.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

17.红胶塑封体是指含有80wt.%以上红胶的环氧树脂塑封体。环氧树脂属于饱和树脂,相对不饱和丙烯酸树脂,比如红胶,分子间作用力较弱。含有80wt.%以上红胶的环氧树脂可用混和强酸腐蚀去除,即利用浓强酸的强氧化性降低饱和环氧树脂碳氧键结合力,分子链断裂,使得塑封体树脂快速老化降解,但由于不饱和丙烯酸树脂中红胶的含量较大,结合力较强且热稳定性较高,完全开盖耗时较长,约20 分钟,时间较长容易破坏键合线,容易造成开盖失效。

18.鉴于上述技术问题,本发明从红胶的化学性质入手,红胶属于不饱和丙烯酸树脂,其溶解性方面可溶于乙酸乙酯,甲苯等有机溶剂,但考虑到安全环保的需要,本发明选择从乙酸乙酯入手,同时利用冰醋酸,无水乙醇,双氧水和洗洁精混合配比成试剂a,其中冰醋酸和无水乙醇混合后起到乙酸乙酯的溶解性作用,且其中无水乙醇为24 份,冰醋酸仅为1.5 份,原因是考虑到无水乙醇为中性,无水乙醇过量对键合线并无影响。此外,试剂a 中选择采用30%双氧水1.5 份,主要是考虑到其具有强氧化性,同时具有还原作用,可起到保护键合线和促溶的作用,其中30%指双氧水的质量浓度;而洗洁精为0.5 份,其作为表面活性剂,可起到加快红胶树脂表面降解的作用。本发明的技术方案需要在操作时同时结合试剂b,试剂b 为混酸,即发烟硝酸和浓硫酸按体积比为2份和1 份,混酸为主要腐蚀剂。操作时先对开盖区域进行镭射,后续操作需要加热后进行;首先将开盖区域加热8 秒,然后滴加试剂a 于开盖区域,反应约6 秒后开盖区域表面无气泡产生,再滴加试剂b 于开盖区域,反应3 秒,后用丙酮快速冲洗开盖区域,如此循环操作,可以在10 分钟内对红胶塑封体开盖完全,显微镜观察开盖区域裸露芯片完整且不破坏键合线铜线。

19.以下结合附图,详细说明本技术各实施例提供的技术方案。

20.本技术提供一种塑封体开盖腐蚀液,包括配合使用的试剂a 和试剂b;其中,试剂a 包括以下质量份数的组分:1.5 份的冰醋酸,24 份的无水乙醇,以及1.5 份的30%双氧水;试剂b 包括以下体积份数的组分:2 份的发烟硝酸;1 份的浓硫酸。

21.优选地,所述的塑封体开盖腐蚀液,试剂a还包括0.5 份质量份数的洗洁精,即:试剂a 包括以下质量份数的组分:1.5 份的冰醋酸,24 份的无水乙醇,1.5 份的30%双氧水,以及0.5 份的洗洁精;其中,洗洁精作为表面活性剂,可起到加快红胶的表面降解的作用,包含洗洁精的塑封体开盖腐蚀液为本发明的优选方案;需要说明的是,当塑封体开盖腐蚀液中试剂a 包含洗洁精时,试剂a的具体配制为:用3ml 规格一次性塑料吸管,分别按序吸取洗洁精0.5ml、30%双氧水1.5ml、冰醋酸1.5ml、无水乙醇24ml 于50ml 规格烧杯中,玻璃棒搅拌1min。试剂b 的具体配制为用3ml 规格一次性塑料吸管,分别按序吸取发烟硝酸20ml,浓硫酸10ml 于50ml 规格烧杯中,玻璃棒搅拌1min。

22.本发明塑封体开盖腐蚀液主要用于对红胶塑封体进行开盖,在本发明的塑封体开盖腐蚀液的一实施例中,试剂a 包括:冰醋酸、无水乙醇、双氧水,以及洗洁精;其中冰醋酸、

无水乙醇混合后生成乙酸乙酯,起到对红胶塑封体中的红胶进行溶解的作用,双氧水具有强氧化性,同时具有还原作用,可起到保护键合线和促进红胶溶解的作用,洗洁精作为表面活性剂,可起到加快红胶的表面降解的作用。

23.试剂b 为混酸,即发烟硝酸和浓硫酸按体积比为2 份和1 份,混酸为主要腐蚀剂。试剂b 用于腐蚀红胶塑封体中的环氧树脂。

24.如图1 所示,本技术还提供一种使用上述的塑封体开盖腐蚀液进行塑封体开盖的方法,包括:步骤s1:对待开盖的红胶塑封体进行镭射;其中,所述步骤s1 中对待开盖的红胶塑封体进行镭射,包括:采用镭射机,对红胶塑封体进行单边扫射的步骤。

25.步骤s2:加热所述红胶塑封体至反应温度,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体充分反应;需要说明的是,加热所述红胶塑封体至反应温度包括:把所述红胶塑封体置于电热板支台上进行加热。所述反应温度为适宜试剂a 和试剂b 与红胶塑封体分别发生反应的温度,同时考虑到红胶塑封体的特性,以及人工手动对红胶塑封体进行开盖的操作上的便利,通常采用的反应温度为170℃至190℃,试剂a 在开盖区域内反应至红胶塑封体表面不再起泡时认为发生了充分反应;当反应温度为180℃时,试剂a 在开盖区域内反应至红胶塑封体不再起泡的反应时间为6s。由于步骤s3 滴加试剂b 和步骤s4 浸没红胶塑封体需要时间,又考虑到红胶塑封体的键合线易断开,通常采用170℃至190℃的反应温度。

26.加热所述红胶塑封体至170℃至190℃,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应3s 至10s。

27.具体地,反应温度为170℃时,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应10s。反应温度为180℃时,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应6s。反应温度为190℃时,吸取试剂a 并滴加于红胶塑封体的开盖区域内,使试剂a 在所述开盖区域内与所述红胶塑封体反应3s。

28.步骤s3:吸取试剂b 并滴加于红胶塑封体的开盖区域内;需要说明的是,反应温度为170℃至190℃时,吸取试剂b 并滴加于所述红胶塑封体的开盖区域内与所述红胶塑封体反应2s 至5s。具体地,反应温度为170℃时,吸取试剂b 并滴加于所述红胶塑封体的开盖区域内与所述红胶塑封体反应5s;反应温度为180℃时,吸取试剂b 并滴加于所述红胶塑封体的开盖区域内与所述红胶塑封体反应3s;反应温度为190℃时,吸取试剂b 并滴加于所述红胶塑封体的开盖区域内与所述红胶塑封体反应2s;若反应温度大于190℃时,试剂b 的反应时间变短,不便于操作。

29.步骤s4:将红胶塑封体浸没于丙酮中;本步骤中,需迅速将红胶塑封体浸没于丙酮中。通常在进行开盖操作时,红胶塑封体的浸没时间为2s。

30.步骤s5:取出红胶塑封体,重复步骤s2 到步骤s4,直至红胶塑封体开盖区域的芯片完全裸露。

31.本步骤中,红胶塑封体在丙酮中浸没2s 后迅速将其取出,并重复步骤s2到步骤

s4,直至红胶塑封体开盖区域的芯片完全裸露。

32.红胶塑封体开盖区域的芯片完全裸露后,需对红胶塑封体进行超声清洗步骤的处理以及烘干步骤的处理。所述超声清洗步骤包括:将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,并分别对所述红胶塑封体进行超声清洗后取出,再用装有丙酮的洗瓶冲洗所述红胶塑封体;所述烘干步骤包括:将经过所述超声清洗步骤处理后的所述红胶塑封体放在烤灯下烘干。

33.待红胶塑封体被烘干后,用显微镜观察烘干后的红胶塑封体的开盖区域并判断芯片表面是否洁净;若不洁净,则将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,继续进行所述超声清洗步骤以及所述烘干步骤。

34.如图2 所示,红胶塑封体完全开盖后的效果如图2 所示,图中的方形区域为红胶塑封体的开盖区域,图中开盖区域的芯片完全裸露,包括图中的芯片1、芯片2 和芯片3。

35.以下从操作层面对本发明的方法进行说明,在本发明一实施例中,在进行步骤s1 之前,可先打开电热板,把升温设置至180℃,把支台固定在电热板一侧,准备一块红胶塑封体待用。准备一个装有丙酮的洗瓶,装有20ml 丙酮的规格为50ml 的烧杯,准备清洗流程的浓硫酸、水及丙酮各30ml 于规格为50ml的三个烧杯中,打开超声机,设置常温清洗时间3 秒。

36.配制试剂a 及试剂b,各搅拌15s。试剂a 具体配制为用3ml 规格一次性塑料吸管,分别按序吸取洗洁精0.5ml、30%双氧水1.5ml、冰醋酸1.5ml、无水乙醇24ml 于50ml 规格烧杯中,玻璃棒搅拌1min,静置待用。试剂b 具体配制为用3ml 规格一次性塑料吸管,分别按序吸取发烟硝酸20ml,浓硫酸10ml于50ml 规格烧杯中,玻璃棒搅拌1min,静置待用。

37.打开镭射机,选取镭射区域,设置镭射功率为50w,采取单边扫射,扫射次数为13,取出镭射好的红胶塑封体,待用。

38.把红胶塑封体置于电热板支台上,加热8s 至电热板的温度升至180℃,然后用胶头玻璃吸管吸取试剂a,并滴加一滴于开盖区域内使其与开盖区域内的红胶塑封体反应6s,之后滴加一滴试剂b 于开盖区域内使其与开盖区域内的红胶塑封体反应3s,最后将红胶塑封体迅速浸没于丙酮中2s,而后迅速取出红胶塑封体,重复上述步骤至所述开盖区域的芯片完全裸露,上述过程需耗时10min。

39.清洗阶段将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,并分别进行超声清洗3s,而后取出红胶塑封体,再用装有丙酮的洗瓶将红胶塑封体冲洗一次,最后将红胶塑封体放在烤灯下烘干1min。用显微镜观察烘干后的红胶塑封体开盖区域的芯片表面是否洁净,若否则重复上述超声清洗步骤:将红胶塑封体依次浸没于装有浓硫酸、水和丙酮的烧杯中,并分别进行超声清洗3s,而后取出红胶塑封体,再用装有丙酮的洗瓶将红胶塑封体冲洗一次,最后将红胶塑封体放在烤灯下烘干1min。而后用显微镜观察烘干后的红胶塑封体开盖区域的芯片表面是否洁净若否则继续重复上述超声清洗步骤。

40.上述的耗时为反应温度为180℃时,即电热板被加热后的温度为180℃时的反应时间,所述的“吸取试剂a 并加一滴于开盖区域内反应6s”以及“之后加一滴试剂b 于开盖区域内反应3s”,均为反应温度为180℃时试剂a 以及试剂b 分别在开盖区域内的反应时间。

41.当反应温度为不同温度时,试剂a 以及试剂b 在开盖区域内的反应时间

如下表所示: 反应温度(℃) 试剂a反应时间(s) 试剂b反应时间(s) 170 10 5 180 6 3 190 3 2本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

42.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1