一种光固化可剥离涂料及其应用

1.本发明涉及功能涂料技术领域,尤其是涉及一种光固化可剥离涂料及其应用。

背景技术:

2.在核能开发和利用过程,会对仪器设备和环境造成反射性污染,对工作人员和自然环境造成严重威胁。如核原料在开采、运输的过程中,造成核原料的泄漏;核设施正常工作时,产生的放射性物质对设施表面的沾染、侵蚀等其他作用,造成放射性污染。放射性污染需要进行有效的处理,不然会对环境和仪器设备造成污染损伤,以及对工作人员的身体造成不可逆转的伤害。因此,必须对仪器设备和环境表面放射性污染进行去污处理,使其能够重新使用,在去污的同时,还应尽可能减少施工人员接触放射性污染时间;可剥离涂料去污是目前一个研究的热点,可剥离涂料可通过黏附、包覆和吸附等作用将放射性物质固定在涂料内部,借助剥离涂料实现去污。

3.目前市场上的可剥离涂料主要分为溶剂型可剥离涂料和水性可剥离涂料,溶剂型可剥离涂料因使用有机溶剂,会导致大量voc排放,如甲醛、甲苯、二甲苯,人体过量吸入会头晕、胸闷、咳嗽,甚至会对呼吸道、神经系统、肺、肾、血液及造血系统产生重大毒害。根据国家颁布的一系列法律条规(《挥发性有机物无组织排放标准》、《大气污染防治法》和《环境空气质量标准》等),溶剂型可剥离涂料的使用将会大幅降低;水性可剥离涂料的溶剂为水,大幅减少了有机溶剂的使用,符合环保政策,但是水的沸点高,挥发慢,且挥发受到环境的温度和湿度限制。而光固化可剥离涂料的固化是依靠紫外光辐照实现,固化的地点、环境不受影响,固化时间短,没有voc排放,大幅度减少了传统成膜工艺的时间,提高了生产效率。

技术实现要素:

4.针对现有技术存在的上述问题,本发明提供了一种光固化可剥离涂料及其应用。本发明采用聚碳酸亚丙酯二醇和端羟基氢化聚丁二烯制备光固化可剥离涂料。聚碳酸亚丙酯二醇为聚酯结构,可有效提高树脂内聚力,同时其以二氧化碳为原料合成,能有效降低原料对石油资源的依赖,对环境保护以及达到国家战略的“碳中和”目标具有重要意义;端羟基氢化聚丁二烯的主链为氢化聚丁烯,不含其他杂原子和不饱和键,能有效提高树脂的耐老化性能,极性基团较少,只在两端含羟基,可降低树脂与基材表面的附着力。本发明光固化可剥离涂料具有优异的去污性能。

5.本发明的技术方案如下:

6.本发明的第一个目的是提供一种光固化可剥离涂料,所述光固化可剥离涂料的原料及各原料的重量份数为:聚氨酯丙烯酸酯40-70份,活性稀释剂20-50份,光引发剂1-8份,去污助剂1-10份;

7.所述聚氨酯丙烯酸酯的制备方法为:

8.(1)将二元醇、二月桂酸二丁基锡和二异氰酸酯搅拌均匀,50~70℃搅拌反应2-4h,得到预聚物;

9.(2)将封端剂加入步骤(1)所得预聚物中,50~80℃搅拌反应2-4h,得到聚氨酯丙烯酸酯;

10.所述光固化可剥离涂料的常温黏度为100~14000mpa

·

s。

11.在本发明的一个实施例中,所述二元醇为聚碳酸亚丙酯二醇ppc 2000、ppc3000,端羟基氢化聚丁二烯p2000、p3000的一种或多种。

12.在本发明的一个实施例中,所述二异氰酸酯为异佛尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、六亚甲基二异氰酸酯中的一种或多种;所述封端剂为甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、丙烯酸羟丙酯、季戊四醇三丙烯酸酯的一种或多种。

13.在本发明的一个实施例中,步骤(1)中,所述二元醇与二异氰酸酯的摩尔比为1:1.5~2;二月桂酸二丁基锡的用量为二元醇和二异氰酸酯总质量的1~3%。

14.在本发明的一个实施例中,步骤(2)中,所述封端剂与二元醇的摩尔比为1~2:1。

15.在本发明的一个实施例中,所述活性稀释剂为甲基丙烯酸羟丙酯、甲基丙烯酸乙酯、甲基丙烯酸异冰片酯、甲基丙烯酸苄基酯、丙烯酸四氢呋喃、三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯、新戊二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、双三羟甲基丙烷四丙烯酸酯中的一种或多种。

16.在本发明的一个实施例中,所述光引发剂为1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮中的一种或多种。

[0017]

在本发明的一个实施例中,所述去污助剂为高岭土、蒙脱土、金属有机框架材料mof中的一种或多种。

[0018]

本发明的第二个目的是提供一种光固化可剥离涂料的应用,所述光固化可剥离涂料用于临时保护或去污。

[0019]

将40-70份将聚氨酯丙烯酸酯、20-50份活性稀释剂、1-8份光引发剂和1-10份去污助剂混合均匀,涂覆在基材表面,然后曝光于600~800mj/cm2的辐照能量下进行光固化。

[0020]

本发明有益的技术效果在于:

[0021]

本发明聚氨酯丙烯酸酯采用聚碳酸亚丙酯二醇作为二元醇,其原料之一为二氧化碳,响应了“碳中和”的政策,符合保护环境和坚持可持续发展战略的要求,制备得到的聚氨酯丙烯酸酯含较多的酯键,内聚力较高;端羟基氢化聚丁二烯的主链为氢化聚丁烯,不含其他杂原子和不饱和键,制备成聚氨酯丙烯酸酯后,能有效提高树脂的耐老化性能,并且该二元醇只在两端含羟基,极性基团较少,制备得到的聚氨酯丙烯酸酯与基材表面的附着力较低,剥离时对基材的破坏较低。当内聚力》》附着力时,可剥离涂料能从基材上完整剥离,本发明通过调控聚氨酯丙烯酸酯的“软硬段”种类和比例,得到了具有优良可剥离性能的可剥离涂料。

[0022]

本发明使用聚碳酸亚丙酯二醇制备得到的聚氨酯丙烯酸酯柔韧性较好,与基材表面的附着力较高,同时树脂中含有较多的聚酯链段和氨基甲酸酯链段能为树脂提供较高的内聚能,为涂料可剥离提供了条件。

[0023]

本发明使用端羟基氢化聚丁二烯的主链为氢化聚丁烯制备得到的聚氨酯丙烯酸酯极性基团较少,与基材表面的附着力较低,同时树脂中的氨基甲酸酯链段能为树脂提供

较高的内聚能,为涂料可剥离提供了条件。

[0024]

本发明通过改变活性稀释剂的用量,调节涂料的粘度。活性稀释剂可作为反应性溶剂,既能溶解或分散成膜物质,又能在涂料成膜过程中参与成膜反应,形成不挥发组分而留在涂膜中,没有voc排放。降低涂料黏度后,通过喷涂减少操作人员与放射性污染接触时间,在紫外光辐照后快速成膜。光固化可剥离涂层能够在基材上完整剥离,还具有较高的去污效率。

[0025]

本发明制备的光固化可剥离涂料可通过黏附、包覆和络合等作用将重金属污染物去除,具有优异的去污性能;在混凝土、钢板和玻璃板上的去污率均超过80%,在油漆板的去污率超过75%。

附图说明

[0026]

图1为聚碳酸亚丙酯二醇ppc2000或ppc3000结构示意图;

[0027]

图2为端羟基氢化聚丁二烯p2000或p3000结构示意图;

[0028]

图3为实施例1~3的反应机理示意图;

[0029]

图4为实施例4~6的反应机理示意图;

[0030]

图5为实施例3中聚氨酯丙烯酸酯的红外谱图;

[0031]

图6为实施例3中聚氨酯丙烯酸酯的核磁谱图;

[0032]

图7为实施例6中聚氨酯丙烯酸酯的红外谱图;

[0033]

图8为实施例6中聚氨酯丙烯酸酯的核磁谱图;

[0034]

图9为实施例3涂料在不同基材上的剥离数码照片;

[0035]

图10为实施例6涂料在不同基材上的剥离数码照片;

[0036]

图11为对比例1-2剥离数码照片。

具体实施方式

[0037]

下面结合附图和实施例,对本发明进行具体描述。

[0038]

实施例1

[0039]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0040]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g ppc2000、10.01g异佛尔酮二异氰酸酯和0.7g二月桂酸二丁基锡,50℃下搅拌2h,滴加3.91g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0041]

(2)取40g步骤(1)所得聚氨酯丙烯酸酯树脂和3g光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、30g三丙二醇二丙烯酸酯、20g甲基丙烯酸异冰片酯和3g高岭土、4g蒙脱土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为200mpa

·

s。

[0042]

实施例2

[0043]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0044]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g ppc2000、13.33g异佛尔酮二异氰酸酯和2.19g二月桂酸二丁基锡,50℃下搅拌2h,滴加7.8g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0045]

(2)取70g步骤(1)所得聚氨酯丙烯酸酯树脂、10g三丙二醇二丙烯酸酯、5g甲基丙

烯酸异冰片酯、5g丙烯酸四氢呋喃、4g 2,4,6-三甲基苯甲酰基-二苯基氧化膦、4g 2-羟基-2-甲基-1-苯基-1-丙酮和1g高岭土、1g蒙脱土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为14000mpa

·

s。

[0046]

实施例3

[0047]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0048]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g ppc2000、11.34g异佛尔酮二异氰酸酯和1.42g二月桂酸二丁基锡,50℃下搅拌2h,滴加6.96g丙烯酸羟乙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0049]

其红外和核磁谱图分别如图5和6所示,图5可以发现,聚氨酯丙烯酸酯在2250cm-1

附近的-nco吸收峰消失,在3336cm-1

附近的氨基甲酸酯特征峰,-nco和与-oh反应完全,生成了氨基甲酸酯。同时,在1636cm-1

附近出现了较强的c=c吸收峰。上述结果说明,反应的成功进行,目标产物聚氨酯丙烯酸酯生成。

[0050]

图6中,7.5~7.0ppm(k,j)的峰属于氨基甲酸酯上氢质子,碳碳双键上氢质子的化学位移在5.7~6.5ppm(i),4.7~4.9ppm(h)是ppc2000和氨基甲酸酯键相连的次甲基峰;4.2ppm(g)来自ppc2000的亚甲基峰,0.7~1.4ppm是脂肪环上的质子峰以及ppc2000中重复单元的甲基的氢质子峰的化学位移。以上结果表明聚氨酯丙烯酸酯的成功合成。

[0051]

(2)取55g步骤(1)所得聚氨酯丙烯酸酯树脂、5g甲基丙烯酸羟丙酯、20g甲基丙烯酸异冰片酯、15g丙烯酸四氢呋喃、1g 2,4,6-三甲基苯甲酰基-二苯基氧化膦和4g蒙脱土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为4000mpa

·

s。

[0052]

实施例4

[0053]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0054]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g p2000、13.33g异佛尔酮二异氰酸酯和2.19g二月桂酸二丁基锡,50℃下搅拌2h,滴加7.8g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0055]

(2)取40g步骤(1)所得聚氨酯丙烯酸酯树脂和4g 2-羟基-2-甲基-1-苯基-1-丙酮、4g 2,4,6-三甲基苯甲酰基-二苯基氧化膦、10g甲基丙烯酸异冰片酯、10g甲基丙烯酸羟丙酯、10g甲基丙烯酸乙酯、20g新戊二醇二丙烯酸酯和2g高岭土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为100mpa

·

s。

[0056]

实施例5

[0057]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0058]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g p2000、10g异佛尔酮二异氰酸酯和1.4g二月桂酸二丁基锡,50℃下搅拌2h,滴加3.91g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0059]

(2)取70g步骤(1)所得聚氨酯丙烯酸酯树脂、5g三缩丙二醇二丙烯酸酯、5g甲基丙烯酸异冰片酯、5g甲基丙烯酸苄基酯、5g丙烯酸四氢呋喃、1g2,4,6-三甲基苯甲酰基-二苯基氧化膦和3g蒙脱土、6g高岭土,机械搅拌均匀,制备出光固化可剥离涂料,其黏度为10000mpa

·

s。

[0060]

实施例6

[0061]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0062]

(1)在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60gp2000、11.34g异佛尔酮二异氰酸酯和0.72g二月桂酸二丁基锡,50℃下搅拌2h,滴加4.88g丙烯酸羟乙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0063]

其红外和核磁谱图分别如图7和8所示,图7可以发现,聚氨酯丙烯酸酯在2250cm-1

附近的-nco吸收峰消失,在3336cm-1

附近的氨基甲酸酯特征峰,-nco和与-oh反应完全,生成了氨基甲酸酯。同时,在1636cm-1

附近出现了较强的c=c吸收峰。上述结果说明,反应的成功进行,目标产物聚氨酯丙烯酸酯生成。

[0064]

图8中,7.0~7.5ppm(k,j)的峰属于氨基甲酸酯上氢质子,碳碳双键上氢质子的化学位移在5.7~6.5ppm(i),4.3~4.4ppm(h,f)是hea的两个亚甲基峰;4.0ppm(o)来自p2000与氨基甲酸酯相连的亚甲基峰,0.7~1.4ppm是脂肪环上的质子峰以及p2000中重复单元的甲基的氢质子峰的化学位移。以上结果表明聚氨酯丙烯酸酯的成功合成。

[0065]

(2)取55g步骤(1)所得聚氨酯丙烯酸酯树脂、15g甲基丙烯酸异冰片酯、5g甲基丙烯酸苄基酯、12g丙烯酸四氢呋喃、3g光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、5g蒙脱土、5g高岭土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为4000mpa

·

s。

[0066]

对比例1

[0067]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0068]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g ppc2000、9.34g异佛尔酮二异氰酸酯和0.69g二月桂酸二丁基锡,50℃下搅拌2h,滴加3.13g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0069]

(2)取30g步骤(1)所得聚氨酯丙烯酸酯树脂、10g三丙二醇二丙烯酸酯、25g甲基丙烯酸异冰片酯、25g丙烯酸四氢呋喃、2g 2,4,6-三甲基苯甲酰基-二苯基氧化膦、2g 2-羟基-2-甲基-1-苯基-1-丙酮和2g高岭土、4g蒙脱土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为100mpa

·

s。

[0070]

对比例2

[0071]

一种光固化可剥离涂料的制备方法,包括如下步骤:

[0072]

(1)首先,在装有机械搅拌、恒压漏斗、温度计的250ml三口烧瓶中加入60g ppc2000、14g异佛尔酮二异氰酸酯和0.74g二月桂酸二丁基锡,50℃下搅拌2h,滴加8.59g丙烯酸羟丙酯,升温至70℃,继续搅拌4h,得到聚氨酯丙烯酸酯树脂。

[0073]

(2)取80g步骤(1)所得聚氨酯丙烯酸酯树脂、5g三丙二醇二丙烯酸酯、5g甲基丙烯酸异冰片酯、5g丙烯酸四氢呋喃、1g 2,4,6-三甲基苯甲酰基-二苯基氧化膦、1g 2-羟基-2-甲基-1-苯基-1-丙酮和2g高岭土、1g蒙脱土,机械搅拌均匀,制备出光固化可剥离涂料,其常温黏度为18000mpa

·

s。

[0074]

测试例:

[0075]

(1)将实施例1-6、对比例1-2所得涂料涂覆在钢板上,厚度为120μm,曝光于800mj/cm2,进行性能测试。根据gb/t9286-1988测试其划格附着力。按照gb/t 130022-1992,测试其拉伸性能,测试结果如表1所示:

[0076]

表1

[0077][0078]

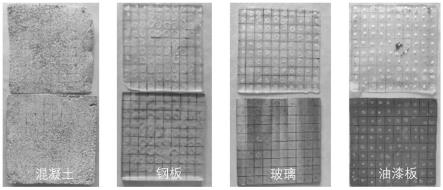

将实施例3所得涂料涂覆在四种基材上,厚度为120μm,在800mj/cm2的辐照能量下光固化,剥离后的数码照片如图9。由图9可知,实施例3制得的光固化可剥离涂料在四种基材上均能形成完整的涂层,固化后完整剥离,在剥离时,仅混凝土基材表面被破坏,其他基材并无明显变化,这可能是由于涂料与混凝土的附着力较高,以及混凝土基材的表面较为疏松导致的。

[0079]

将实施例6所得涂料涂覆在四种基材上,厚度为120μm,在800mj/cm2的辐照能量下光固化,剥离后的数码照片如图10。由图10可知,实施例6制得的光固化可剥离涂料可在四种基材上均能形成完整的涂层,固化后完整剥离,在剥离时,仅混凝土基材表面被破坏,破坏程度低于实施例3,这可能是涂料与混凝土附着力较低。

[0080]

将对比例1-2所得涂料分别涂覆在混凝土和油漆板上,厚度为120μm,在800mj/cm2的辐照能量下光固化,剥离后的数码照片如图11所示,其中a为对比例1,b为对比例2。由图11可知,对比例1涂料在混凝土上无法完整剥离,对比例2虽能在油漆板上完整剥离,但对基材的损伤较大。

[0081]

(2)去污性能测试

[0082]

配置配制10g/l的cscl溶液,取2ml,均匀的布撒在10

×

10cm的基材上(混凝土、油漆板、玻璃和钢板),自然晾干(50℃、2h)、涂膜、固化后剥离。剥离后用5%的硝酸清洗(200ml硝酸溶液清洗3次)污染样板,用原子吸收光谱测定清洗液中的cs

+

含量a g/l,计算去污率。实施例3、6的可剥离性和cscl去除率如表2所示。

[0083]

去污率=[1-a

×

0.6/(10

×

0.002)]

×

100%

[0084]

(3)可剥离性

[0085]

用一次性剥离下来的涂层面积与涂层总面积的比值和剥离难易程度来评价,结果如表2所示。

[0086]

表2

[0087][0088]

从表2中可以看出,实施例3在混凝土、钢板和玻璃板上的去污率较高,均超过80%,分别达到了81%、95%和85%以上,这可能是涂料能较好浸润这三种基材上,同时cscl被络合剂吸附到涂料内部,故去污率较大。而实施例与油漆板的附着力较差,导致了去污率为75%。实施例6在混凝土、钢板和玻璃板上的去污率较高,均超过80%,分别达到了80%、83%和85%以上,在油漆板上的去污率为75%。

[0089]

(4)180

°

剥离强度测试

[0090]

参考国标gb/t 2790-1998《胶黏剂180

°

剥离强度试验方法——挠性材料对刚性材料》进行涂膜,在钢板上180

°

剥离强度测试。实施例3的试样做3个,得平均值为4.6n/cm。实施例6的试样做3个,得平均值为1.4n/cm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1