一种水溶性高聚物复合减阻涂料、涂层制备方法及应用

1.本发明属于水下减阻涂层技术领域,具体涉及一种水溶性高聚物复合减阻涂料、涂层制备方法及应用。

背景技术:

2.随着海洋竞争的日益激烈,世界各国对海洋权益保护与海洋开发程度的不断加强,因此涉水航行器的综合性能亟需进一步提升。水下航行器航行过程中受到的阻力主要包括摩擦阻力、压差阻力和兴波阻力,其中摩擦阻力占比最大,因此减小航行器的摩擦阻力,具有提高航速、增大航程、节约能耗等重大工程意义。

3.减阻涂层通过涂覆于航行器表面实现减阻,工程应用价值巨大,然而目前文献报道的减阻涂层存在时效短、减阻效果弱、不环保等缺点。发明专利cn104845467b介绍了一种“环保型防污减阻复合功能涂料及其制备方法”,该涂料组分组合方式只是简单共混,在使用过程中,聚丙烯酰胺等亲水组分易溶解脱落,减阻防污时效短。发明专利cn112646490a介绍了“一种耐盐雾柔性减阻涂层及其制备方法与应用”,该涂层通过涂层表面柔性效应抑制和吸收压力脉动,延迟边界层转捩实现减阻,减阻方式单一,且减阻率基本在0-2%范围内,减阻率低。还有使用醚醇类、酮类等有机溶剂作为分散剂,不仅成本较高,且使用过程会释放大量的有机化合物,对生物及环境有害。

4.在诸多降低摩擦阻力的方法中,高聚物减阻的效果显著。基于此,高聚物涂层在流体中浸润或受流体冲刷时,涂层缓慢溶解,高分子聚合物缓释进入流场中,改变流体湍流结构,抑制大尺度涡结构的产生,实现减阻效果。因此,急需将传统水下航行器涂层技术与高聚物减阻相结合,制备水溶性复合高聚物减阻涂层。

技术实现要素:

5.要解决的技术问题:

6.为了避免现有技术的不足之处,本发明提供一种水溶性高聚物复合减阻涂料、涂层制备方法及应用,采用水溶性高聚物复合减阻涂料制备的涂层能够减小航行器航行阻力,从而实现增航提速、节约能耗。

7.本发明的技术方案是:一种水溶性高聚物复合减阻涂料,其特征在于:包括聚乙烯吡咯烷酮、溶剂、交联剂、增稠剂、高分子减阻剂、颜料;各组分质量比为:聚乙烯吡咯烷酮:溶剂:交联剂:增稠剂:高分子减阻剂:染料=20∶800∶2∶1∶(50-100)∶0.4。

8.本发明的进一步技术方案是:所述聚乙烯吡咯烷酮为白色固体颗粒,分子量为1000000-1600000,粒径大小为105-170μm。

9.本发明的进一步技术方案是:所述溶剂为无水乙醇,为无色透明易挥发液体。

10.本发明的进一步技术方案是:所述交联剂为单宁酸,为淡黄色粉末,溶于无水乙醇,粒径大小为125-170μm。

11.本发明的进一步技术方案是:所述增稠剂为膨润土,为浅灰色粉末,粒径大小为

125-170μm。

12.本发明的进一步技术方案是:所述高分子减阻剂为聚丙烯酰胺、瓜尔胶、黄蓍胶、刺槐豆胶及阿拉伯胶中的一种或几种,粒径大小为125-170μm。

13.本发明的进一步技术方案是:所述颜料为罗丹明b,为红棕色粉末,粒径大小为125-170μm。

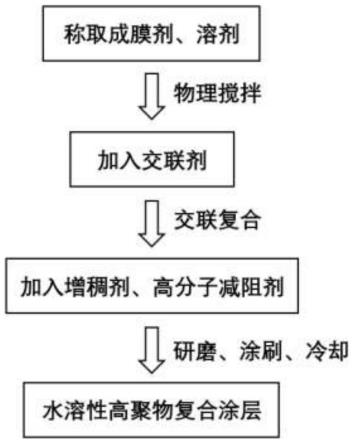

14.一种水溶性高聚物复合减阻涂层的制备方法,其特征在于具体步骤如下:

15.步骤1:将溶剂置于容器中,采用搅拌器进行搅拌;初始将搅拌器转速设置为200r/min,搅拌过程中将称量后的聚乙烯吡咯烷酮以1-2g/s的速度加入溶剂中;待全部加入后,再将搅拌器转速调至90r/min;用密封膜将搅拌器的搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

16.步骤2:将称量后的交联剂加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应,得到大分子聚乙烯吡咯烷酮溶液;

17.步骤3:取步骤2制得的大分子聚乙烯吡咯烷酮溶液与增稠剂、高分子减阻剂、溶剂一并加入球磨罐中,并加入颜料,物理研磨48h,制得水溶性高聚物复合减阻涂料;

18.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合减阻涂料,按涂层长度与试验平板长度的不同比例,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合减阻涂层。

19.本发明的进一步技术方案是:所述步骤1中,在混合前,将聚乙烯吡咯烷酮、交联剂、增稠剂、高分子减阻剂、颜料均通过物理研磨使粒径达到20-50μm。

20.一种水溶性高聚物复合减阻涂层的应用,其特征在于,将所述水溶性高聚物复合涂料采用涂刷法刷在航行器头部最前端,涂层长度占减阻区域长度的1/4-1/2,以减小航行器航行阻力。

21.有益效果

22.本发明的有益效果在于:本发明使用聚乙烯吡咯烷酮作为成膜剂,制备的涂层可水解,便于高分子减阻剂的缓释;本发明加入交联剂得到大分子聚乙烯吡咯烷酮,提高涂层耐久性和基底附着力,有效延长涂层减阻时效;且原材料价格低廉,均对环境友好无害。

23.本发明使用无水乙醇作为溶剂,避开了常规溶解高分子减阻剂的方法,利用高分子减阻剂溶于水、不溶于无水乙醇的特性,将高分子减阻剂分散于成膜剂中,大大降低高分子减阻剂的降解,实现减阻效果持久有效。

24.本发明涂层按不同长度占比(如1/1、3/4等,是无量纲参数,为涂刷长度与试验平板长度的比值)涂刷。涂层表面与流体接触,高分子减阻剂缓释于流场中,由于涂层表面具有一定粘性和粗糙度,缓释的减阻剂在测试段减阻效果并不明显,减阻发生在测试段下游。采用部分涂刷的办法,按不同长度占比涂刷,将涂层区域缩短,高分子减阻剂实现减阻效果的区域提前,实现测试段达到理想的减阻效果,并且节约用料。涂刷长度占比为1/2时,减阻率最高可达8%,比全部涂刷的减阻效果好。

附图说明

25.图1实验流程示意图;

26.图2不同长度占比涂层在不同雷诺数下减阻效果。

具体实施方式

27.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.本发明一种水溶性高聚物复合减阻涂料包括聚乙烯吡咯烷酮、溶剂、交联剂、增稠剂、高分子减阻剂、颜料;各组分质量比为:聚乙烯吡咯烷酮:溶剂:交联剂:增稠剂:高分子减阻剂:染料=20∶800∶2∶1∶(50-100)∶0.4。

29.所述聚乙烯吡咯烷酮是一种非离子水溶性聚合物,为白色固体颗粒,分子量为1000000-1600000,粒径大小为105-170μm。先通过交联剂使其发生共价键接枝复合反应,再加入增稠剂增强粘度,调整交联剂、增稠剂和高分子减阻剂的组分占比,调控涂层溶解速率以控制高分子减阻剂缓释速率。

30.优选的,所述溶剂为无水乙醇,为无色透明易挥发液体。

31.优选的,所述交联剂为单宁酸,为淡黄色粉末,溶于无水乙醇,粒径大小为125-170μm。

32.优选的,所述增稠剂为膨润土,为浅灰色粉末,粒径大小为125-170μm。

33.优选的,所述高分子减阻剂为聚丙烯酰胺、瓜尔胶、黄蓍胶、刺槐豆胶及阿拉伯胶中一种或几种,粒径大小为125-170μm。

34.优选的,所述颜料为罗丹明b,为红棕色粉末,粒径大小为125-170μm。

35.本发明涉及一种水溶性高聚物复合涂层,是通过物理混合和化学复合制得的。制备方法具体采用球磨法。各种原材料在使用前均通过物理研磨使粒径达到20-50μm。

36.实施例一:

37.步骤1:采用电子天平称取50g聚乙烯吡咯烷酮,烧杯量取1000ml无水乙醇;将装有溶剂的烧杯置于悬臂式电动搅拌器下搅拌,搅拌器转速设置为200r/min,在搅拌过程中将称取好的聚乙烯吡咯烷酮以1-2g/s的速度加入烧杯中,待全部加入后,将搅拌器转速调至90r/min;用密封膜将搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

38.步骤2:用电子天平称取5g单宁酸加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应得到大分子聚乙烯吡咯烷酮溶液;

39.步骤3:取200ml步骤2制得的溶液,用电子天平称取0.5g膨润土和25g聚丙烯酰胺,烧杯量取200ml无水乙醇,一并加入球磨罐中,并加入0.2g颜料,物理研磨48h,制得水溶性高聚物复合涂料;

40.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合涂料,按涂层长度与试验平板长度比1/1,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合涂层。

41.实施例二:

42.步骤1:采用电子天平称取50g聚乙烯吡咯烷酮,烧杯量取1000ml无水乙醇;将装有溶剂的烧杯置于悬臂式电动搅拌器下搅拌,搅拌器转速设置为200r/min,在搅拌过程中将称取好的聚乙烯吡咯烷酮以1-2g/s的速度加入烧杯中,待全部加入后,将搅拌器转速调至90r/min;用密封膜将搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

43.步骤2:用电子天平称取5g单宁酸加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应得到大分子聚乙烯吡咯烷酮溶液;

44.步骤3:取200ml步骤2制得的溶液,用电子天平称取0.5g膨润土和25g聚丙烯酰胺,

烧杯量取200ml无水乙醇,一并加入球磨罐中,并加入0.2g颜料,物理研磨48h,制得水溶性高聚物复合涂料;

45.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合涂料,按涂层长度与试验平板长度比3/4,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合涂层。

46.实施例三:

47.步骤1:采用电子天平称取50g聚乙烯吡咯烷酮,烧杯量取1000ml无水乙醇;将装有溶剂的烧杯置于悬臂式电动搅拌器下搅拌,搅拌器转速设置为200r/min,在搅拌过程中将称取好的聚乙烯吡咯烷酮以1-2g/s的速度加入烧杯中,待全部加入后,将搅拌器转速调至90r/min;用密封膜将搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

48.步骤2:用电子天平称取5g单宁酸加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应得到大分子聚乙烯吡咯烷酮溶液;

49.步骤3:取200ml步骤2制得的溶液,用电子天平称取0.5g膨润土和25g聚丙烯酰胺,烧杯量取200ml无水乙醇,一并加入球磨罐中,并加入0.2g颜料,物理研磨48h,制得水溶性高聚物复合涂料;

50.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合涂料,按涂层长度与试验平板长度比1/2,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合涂层。

51.实施例四:

52.步骤1:采用电子天平称取50g聚乙烯吡咯烷酮,烧杯量取1000ml无水乙醇;将装有溶剂的烧杯置于悬臂式电动搅拌器下搅拌,搅拌器转速设置为200r/min,在搅拌过程中将称取好的聚乙烯吡咯烷酮以1-2g/s的速度加入烧杯中,待全部加入后,将搅拌器转速调至90r/min;用密封膜将搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

53.步骤2:用电子天平称取5g单宁酸加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应得到大分子聚乙烯吡咯烷酮溶液;

54.步骤3:取200ml步骤2制得的溶液,用电子天平称取0.5g膨润土和25g聚丙烯酰胺,烧杯量取200ml无水乙醇,一并加入球磨罐中,并加入0.2g颜料,物理研磨48h,制得水溶性高聚物复合涂料;

55.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合涂料,按涂层长度与试验平板长度比1/4,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合涂层。

56.实施例五:

57.步骤1:采用电子天平称取50g聚乙烯吡咯烷酮,烧杯量取1000ml无水乙醇;将装有溶剂的烧杯置于悬臂式电动搅拌器下搅拌,搅拌器转速设置为200r/min,在搅拌过程中将称取好的聚乙烯吡咯烷酮以1-2g/s的速度加入烧杯中,待全部加入后,将搅拌器转速调至90r/min;用密封膜将搅拌轴周围密封,持续搅拌3.5h,物理混合制得聚乙烯吡咯烷酮溶液;

58.步骤2:用电子天平称取5g单宁酸加入制备好的聚乙烯吡咯烷酮溶液中,持续搅拌3h,使聚乙烯吡咯烷酮充分发生共价键接枝复合反应得到大分子聚乙烯吡咯烷酮溶液;

59.步骤3:取200ml步骤2制得的溶液,用电子天平称取0.5g膨润土和25g聚丙烯酰胺,烧杯量取200ml无水乙醇,一并加入球磨罐中,并加入0.2g颜料,物理研磨48h,制得水溶性高聚物复合涂料;

60.步骤4:采用涂刷法将研磨均匀的水溶性高聚物复合涂料,按涂层长度与试验平板

长度比1/8,涂刷至带有凸台的试验平板上,室温下冷却6h制得水溶性高聚物复合涂层。

61.实施例一减阻率最高可达2%,实施例二、五减阻率最高可达4.5%,实施例三、四最高可达8%。采用部分涂刷的办法,按不同长度占比涂刷,将涂层区域缩短,高分子减阻剂实现减阻效果的区域提前,实现测试段达到理想的减阻效果。涂层不同长度占比涂刷的涂层达到最优减阻效果的雷诺数不同,在不同雷诺数下,需要适当的长度占比,才能达到最优减阻效果。

62.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1