一种高柔韧性紫外光固化油墨及其封装层的制作方法

1.本发明属于紫外光固化油墨技术领域,涉及一种高柔韧性紫外光固化油墨及其封装层。

背景技术:

2.有机发光二极管、有机太阳能电池、钙钛矿太阳能电池等光电器件对能源变革及信息技术发展非常关键。各种新型光电器件在各种使用条件下的稳定可靠性寿命备受关注。各种新型光电器件中的核心有机及无机材料在微纳米尺度下更容易受到水氧作用而退化变质,严重降低相关器件及元件的性能甚至使用寿命,因此在实际应用如何避免水氧对相关器件及元件的侵害非常关键。

3.有效阻隔水氧对各种新型光电器件侵害的办法是利用适当的方式进行封装。传统的封装方法采用刚性玻璃或金属盖板,但是金属盖板的不透光性以及玻璃盖板的韧性较差,易碎,因此传统的封装方法并不适用柔性电子器件封装。目前,对于柔性电子器件的封装通常采用的是有机层-无机层多层复合的barix封装技术,在所述多层结构中,无机层和有机层依序形成。无机层通过等离子体沉积形成,且有机层可能受等离子体刻蚀,这种刻蚀可能损害有机阻挡层的封装功能。

4.专利申请tw201538596a提供了封装发光二极管用的组成物和使用其制造的显示器,此专利通过光可固化单体,含硅单体以及引发剂制备了用于封装有机发光二极管的组成物,其在固化之后较低的等离子蚀刻率,较高的透光率和光固化率,但是专利中的含硅单体的取代基含有芳香环,因此会造成固化物具有一定刚性,柔韧性较差,同时耐黄变性能不佳。

5.专利申请cn111826024a公开了墨水组合物,封装结构及半导体器件,该墨水组合物包括可光固化含硅单体组分、活性稀释剂组分和光引发剂组分,制备的墨水组合物在固化之后具有较高光固化率、较低固化收缩率,但是其自由基-阳离子混杂固化体系,在固化之后,会造成固化膜的柔韧性不佳,不利于对柔性电子器件的封装。

技术实现要素:

6.本发明的目的在于克服上述现有技术的缺点,提出一种高柔韧性紫外光固化油墨及其封装层,解决了现有技术中墨水组合物在固化后柔韧性差、易黄变以及较高的等离子体蚀刻率的问题。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种高柔韧性紫外光固化油墨,其特征在于,按重量份计,原料至少包括:光可固化含硅单体50~90份,光可固化非硅单体10~40份,光引发剂0.01~10份。

9.进一步地,所述光可固化含硅单体不含芳香环结构。

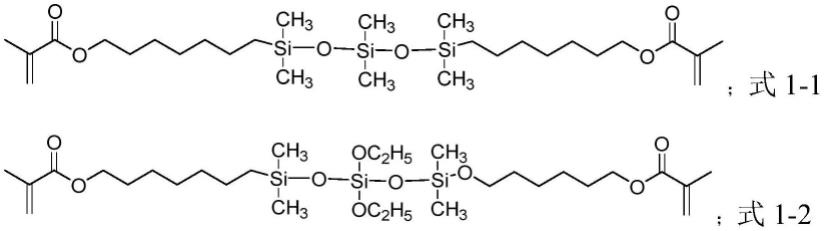

10.进一步地,所述光可固化含硅单体的结构式如下:

[0011][0012]

其中,r1,r2各自独立地选自氢、经取代或未经取代的c1~c50的烷基、经取代或未经取代的c1~c50的烷基醚基中的任意一种;

[0013]

x1,x2各自独立地选自单键,经取代或未经取代的c1~c50的亚烷基、经取代或未经取代的c1~c50的亚烷基醚基的任意一种;

[0014]

为了提高紫外光固化油墨的柔韧性,x1,x2各自独立地选自取代或未取代的c5~c12的亚烷基、取代或未取代的c5~c12的亚烷基醚基的任意一种。

[0015]

y1为式2的基团,y2为氢,经取代或未经取代的c1~c50的烷基,经取代或未经取代的c1~c50的烷基醚基,式2的基团中的任意一种;m为1~10的整数;式2如下:

[0016][0017]

式2中*表示化合物si上的连接位点,r3为氢或甲基。

[0018]

具体的,所述光可固化含硅单体的可以由化学式1-1和化学式1-2中的至少一种表示。

[0019][0020]

进一步地,所述光可固化非硅单体为光可固化单官能度非硅单体和光可固化多官能度非硅单体的混合物。

[0021]

进一步,所述光可固化单官能度非硅单体与光可固化多官能度非硅单体的质量比为(10~20):(2~8)。

[0022]

进一步地,所述光可固化单官能度非硅单体为含脂环基的单(甲基)丙烯酸酯单体。

[0023]

进一步地,所述含脂环基的单(甲基)丙烯酸酯单体为4-叔丁基环己基丙烯酸酯,双环戊烯基丙烯酸酯,双环戊烷基甲丙烯酸酯,双环戊烯基乙氧化丙烯酸酯,双环戊烯基乙氧化甲基丙烯酸酯,3,3,5-三甲基环己基丙烯酸酯,环三羟甲基丙烷甲缩醛丙烯酸酯,四氢化糠基丙烯酸酯,四氢化糠基甲基丙烯酸酯,异冰片基甲基丙烯酸酯,甲基丙烯酸环己酯中的一种或多种。

[0024]

进一步,所述光可固化多官能度非硅单体为三羟甲基丙烷三丙烯酸酯,季戊四醇三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷三丙烯酸酯、丙氧化甘油三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、双三羟甲基丙烷四丙烯酸酯、聚二季戊四醇

五丙烯酸酯、山梨糖醇五丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。

[0025]

进一步地,所述光可固化含硅单体与光可固化非硅单体的质量比为(55~85):(20~30)。

[0026]

术语“单官能度”单体是指含有一个光可固化官能团的单体;“双官能度”单体是指含有两个光可固化官能团的单体,“多官能度”单体是指含有三个或三个以上光可固化官能团的单体。

[0027]

进一步,所述光引发剂为自由基引发剂。

[0028]

优选的,所述自由基引发剂为基于三嗪的光引发剂,基于苯乙酮的光引发剂,基于二苯甲酮的光引发剂,基于噻吨酮的光引发剂,基于苯偶姻的光引发剂,基于磷的光引发剂和基于肟的光引发剂中的至少一种。

[0029]

进一步优选的,所述光引发剂为基于磷的光引发剂。

[0030]

进一步优选的,所述基于磷的光引发剂为光引发剂tpo,光引发剂tepo,光引发剂bapo的一种或多种。

[0031]

为了得到性能优良的高柔韧性紫外光固化油墨,从而满足喷墨打印的工艺要求。

[0032]

进一步地,所述高柔韧性紫外光固化油墨在25℃下的粘度为15~45mpa

·

s,表面张力为20~38mn/m。

[0033]

一种封装层,由权利要求1~9中任一项所述的高柔韧性紫外光固化油墨光固化后得到,所述封装层的厚度为1~20μm。

[0034]

与现有技术相比,本发明具有以下有益效果:

[0035]

1.本发明通过不含芳香环结构的光可固化含硅单体,利用自身的si-o-si链段较强的变形能力,在受到外力的作用时,能够起到应力分散的作用,因此提高了封装层的耐等离子体蚀刻性能,此外,结构中不含有刚性基团的芳香并限定结构中烷基链的长度,相比于含苯环的紫外光固化油墨具有更高的柔韧性和耐黄变性能。

[0036]

2.本发明通过采用不含芳香环结构的光可固化含硅单体与含脂环基的单(甲基)丙烯酸酯单体配合使用,有效地降低了封装层的等离子体蚀刻率和柔韧性的同时也减少了游离小分子的数量,从而降低杂气排放和水汽透过率。

[0037]

3.本发明通过紫外光固化油墨得到的封装层具有极低的水蒸气透过率,以及氧气渗透率,从而能够延长现有电子元器件的使用寿命。

[0038]

4.本发明通过使用特定比例的光可固化单官能度非硅单体和光可固化多官能度非硅单体,可有效地提高紫外光固化油墨的交联密度和封装层的光透过率,降低等离子体刻蚀速率,从而满足现有技术中电子元器件的封装要求。

具体实施方式

[0039]

这里将详细地对示例性实施例进行说明,以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

[0040]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合实施例对本发明作进一步详细描述。

[0041]

制备例1

[0042]

式1-1的合成路线如下:

[0043][0044]

在反应瓶中加入354.5g的1,6-己二醇、273.2g的三乙胺、1000ml的thf,置于0℃的冰浴中,氮气置换体系3次,将277.4g的1,5-二氯六甲基三硅氧烷溶于160ml的thf中,缓慢滴加进入体系,保证体系处于0~5摄氏度,3h左右滴加完毕,之后可缓慢升温至回流,反应20个小时,tlc监测反应至原料反应完毕,加入ea稀释有机相,用稀hcl和na2co3水溶液洗有机相,之后水洗一次,饱和食盐水洗一次,硫酸钠干燥,减压蒸馏除去溶剂,柱层析分离得中间体1-a,产率78%。

[0045]

在反应瓶中加入440.8g中间体1-a、189.4g甲基丙烯酸、1.96g浓硫酸、1.1g对苯二酚和200ml甲苯,110℃回流分水,tlc监测至中间体消耗完毕,冷却至室温后加入300ml乙醚稀释反应液,用0.2nnaoh溶液洗一次,水洗一次,无水硫酸镁干燥有机相,减压蒸馏去除溶剂后,柱层析分离得目标产物,产率90%。

[0046]

制备例2

[0047]

式1-2的合成路线如下:

[0048][0049]

在配置有回流分水装置的反应瓶中加入200.3g的5-己烯-1-醇、86g的甲基丙烯酸、2.5g的对苯二酚、10g的对甲苯磺酸、800ml的甲苯,加热回流分水8h,不断除水至分水器中基本无水分层时停止反应,冷却。用无水乙酸钠中和反应至混合溶液ph至6左右,过滤,滤液减压蒸馏,弃去无机盐残余物,馏出液加4g对苯二酚,减压蒸馏得到中间体2-a,产率83%。

[0050]

在氮气保护条件下,在反应瓶中加入168.2g中间体2-a、1.5g的ptz、3.8g卡斯特催化剂,加热体系至40

±

2℃条件下,将208.5g的1,1,3,3,5,5-六甲基三硅氧烷缓慢滴加进入体系中,反应8h,tlc监测至中间体消耗完毕,冷却至室温后减压蒸馏得到目标产物,产率93%。

[0051]

实施例1

[0052]

本实施例提供了一种高柔韧性紫外光固化油墨,按重量份计,原料包括:光可固化含硅单体70份,光可固化非硅单体25份,光引发剂5份。

[0053]

光可固化含硅单体为制备例1的式1-1;

[0054]

光可固化非硅单体为光可固化单官能度非硅单体和光可固化多官能度非硅单体的混合物,光可固化单官能度非硅单体和光可固化多官能度非硅单体的重量比为15:5。

[0055]

单官能度非硅单体为双环戊烯基丙烯酸酯,所述光可固化多官能度非硅单体为季

戊四醇三丙烯酸酯,均购买自上海麦克林生化科技有限公司。

[0056]

光引发剂为光引发剂tpo,购买自sigma-aldrich西格玛奥德里奇(上海)贸易有限公司。

[0057]

实施例2

[0058]

本实施例提供了一种高柔韧性紫外光固化油墨,按重量份计,原料包括:光可固化含硅单体50份,光可固化非硅单体10份,光引发剂2份。

[0059]

光可固化含硅单体为制备例1的式1-1;

[0060]

光可固化非硅单体为光可固化单官能度非硅单体和光可固化多官能度非硅单体的混合物。所述光可固化单官能度非硅单体和光可固化多官能度非硅单体的重量比为20:2。

[0061]

单官能度非硅单体为双环戊烯基丙烯酸酯,所述光可固化多官能度非硅单体为季戊四醇三丙烯酸酯,均购买自上海麦克林生化科技有限公司。

[0062]

光引发剂为光引发剂tpo,购买自sigma-aldrich西格玛奥德里奇(上海)贸易有限公司。

[0063]

实施例3

[0064]

本实施例提供了一种高柔韧性紫外光固化油墨,按重量份计,原料包括:光可固化含硅单体90份,光可固化非硅单体40份,光引发剂9份。

[0065]

光可固化含硅单体为制备例3的式1-3;

[0066]

光可固化非硅单体为光可固化单官能度非硅单体和光可固化多官能度非硅单体的混合物。所述光可固化单官能度非硅单体和光可固化多官能度非硅单体的重量比为15:5。

[0067]

所述单官能度非硅单体为双环戊烯基丙烯酸酯,所述光可固化多官能度非硅单体为季戊四醇三丙烯酸酯,均购买自上海麦克林生化科技有限公司。

[0068]

所述光引发剂为光引发剂tpo,购买自sigma-aldrich西格玛奥德里奇(上海)贸易有限公司。

[0069]

对比例1

[0070]

对比例1的具体实施方式同实施例1;与实施例1不同之处在于,对比例1中,所述光可固化含硅单体为

[0071][0072]

将300ml乙酸乙酯,21g 3,3-二苯基-1,1,5,5-四甲基三硅氧烷,43g烯丙醇加入反应器中,氮气置换三次,然后加入72ppm碳黑负载pt粉,加热至80℃,并将组份搅拌6h,蒸馏出溶剂,然后将68g所得化合物,37.1g三乙胺以及300ml二氯甲烷,在0℃下进行缓慢搅拌的同时添加28.7g甲基丙烯酰氯,反应1h,蒸馏出溶剂,得到目标产物。

[0073]

对比例2

[0074]

对比例2的具体实施方式同实施例1;与实施例1不同之处在于,所述光可固化含硅

单体的添加量为10份。

[0075]

对比例3

[0076]

对比例3的具体实施方式同实施例1;与实施例1不同之处在于,对比例3中光可固化非硅单体为光可固化单官能度非硅单体。

[0077]

对比例4

[0078]

对比例4的具体实施方式同实施例1;与实施例1不同之处在于,对比例4中光可固化非硅单体为光可固化多官能度非硅单体。

[0079]

性能测试:

[0080]

将上述实施例1~3和对比例1~4的原料各自混合均匀即可得到紫外光固化油墨,然后用喷墨打印机对封装物进行表面喷涂,厚度为10μm,然后用30mw/cm2的紫外光进行固化60s,形成封装层。

[0081]

(1)水蒸气透过率:使用水蒸气透过率测试仪(permatran-w3/33,由mocon制造),在85℃和85%相对湿度下持续24小时,测定水蒸气透过率。

[0082]

(2)等离子体蚀刻率:将用于薄膜封装的化合物涂布到硅晶片上进行固化,接着测量封装层的初始涂布高度(t1,单位:μm)。使封装层在icp功率:2500w;re功率:300w;直流偏压:200v;ar流速:50sccm;蚀刻时间:1分钟;压力:10毫托的条件下经等离子体处理,接着测量封装层的高度(t2,单位:μm)。通过以下方程式计算封装层的等离子体蚀刻率:

[0083]

等离子体蚀刻率(%)=(t

1-t2)/t1×

100%

[0084]

其中t1是封装层的初始高度,t2是在等离子体处理之后的封装层的高度。

[0085]

(3)断裂韧性(k

ic

):用深圳万测公司的微机控制电子万能试验机。按照gb/t 9341-2008进行弯曲性能实验,加载速度为10mm

·

min-1

。试样尺寸规格为60mm

×

10mm

×

3mm,缺口深度1mm,跨距40mm。

[0086]

(4)耐黄变性:将得到的封装层置于温度保持在(100

±

3)℃的烘箱72h,然后使用色差仪对其黄度进行测试,测定其白度和l、a、b(l代表明暗度,a代表红绿色,b代表黄蓝色值)。按下式计算黄变前后薄膜的色差:

[0087][0088]

式中:δe表示综合偏差量;δl表示黑白偏差量;δa表示红绿偏差量;δb表示黄蓝偏差量。

[0089]

性能测试结果见表1。

[0090]

表1

[0091][0092]

如表1所示,本发明制备的高柔韧性紫外光固化油墨固化之后形成的封装层具有更低的水蒸气透过率,更低的等离子蚀刻率,更高的断裂韧性和优异的耐黄变性能。反之,在对比例1中,当光可固化含硅单体的取代基连接有芳香环(苯环)时,断裂韧性有着明显的降低,其柔韧性较差,同时耐黄变性能也明显变差。在对比例2中,所述光可固化含硅单体添加量较少,等离子蚀刻率明显的增加,水蒸气透过率变大,断裂韧性变小。在对比例3和对比例4中,其光可固化非硅单体为光可固化单官能度非硅单体或者光可固化多官能度非硅单体,其水蒸气透过率,等离子蚀刻率,断裂韧性和耐黄变性能均有不佳的效果。

[0093]

本发明人发现,高柔韧性紫外光固化油墨所含组分种类及其用量影响油墨及其固化后膜层的特性,各组分虽可能具有不同的作用,但是并存于组合物中,交互影响彼此的作用,因此,要寻求兼具所有期望性质的组合物并非易事。本发明人经广泛地研究后,进而提出前述的高柔韧性紫外光固化油墨,该高柔韧性紫外光固化油墨具有更低的水蒸气透过率,更低的等离子蚀刻率,更高的断裂韧性和优异的耐黄变性能。

[0094]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0095]

应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1