一种高柔韧性光固化金属包装涂料及其制备方法与流程

1.本技术涉及金属包装涂料的领域,更具体地说,它涉及一种高柔韧性光固化金属包装涂料及其制备方法。

背景技术:

2.金属包装涂料是一种用于涂覆在喷雾罐、化工罐、罐头盒等金属包装表面的涂料,其通过隔绝外界的水、空气、溶剂等对金属材料产生的锈蚀作用,而起到保护效果。

3.金属包装涂料的特点是在涂装后还需要进行加工处理,因此必须具备一定的柔韧性和耐磨抗刮等加工性能。市面上常见的金属包装涂料基本上是热固型油性涂料,具备良好的柔韧性和耐磨抗刮性能,但在实际涂装过程中需要大量热能并释放大量voc,需要专门的设备进行尾气回收处理,给企业造成很大的负担并引来一系列环境问题。近年uvled光源有了极大的发展,给uvled固化技术在金属包装涂料中的应用提供了条件,因uvled固化更加高效、节能环保而具有广泛的应用前景,目前uvled油墨已经广泛应用于金属包装,而uvled固化涂料在金属包装领域还有待发展。

4.目前存在一种光固化涂料,其按重量百分比包括:含氟丙烯酸酯低聚物(b-864)45wt%、丙烯酸羟丙酯10wt%、丙烯酸羟乙酯10wt%、新戊二醇二丙烯酸酯12wt%、basf tp0光引发剂5wt%、流平剂(byk3510)2wt%、分散剂(byk163)0.8wt%、消泡剂(byk055)0.2wt%、消光粉(0k500)5wt%。

5.上述的光固化涂料,受限于含氟丙烯酸酯低聚物在固化后具有硬度大的特点,导致涂料在柔韧性方面有明显不足,不能很好的满足使用需要。因此,如何制造出一种无voc释放、柔韧性好的uvled固化涂料,是目前金属包装涂料领域需要解决的技术问题。

技术实现要素:

为了降低voc的释放量、同时提高uvled固化涂料的柔韧性,以更好的应用于金属包装表面,本技术提供一种高柔韧性光固化金属包装涂料及其制备方法。

7.第一方面,本技术提供一种高柔韧性光固化金属包装涂料,采用如下的技术方案:一种高柔韧性光固化金属包装涂料,包括如下重量份数的组分:改性聚氨酯丙烯酸酯30-50份;复合树脂0-15份;丙烯酸酯活性单体20-40份;光引发剂4-8份;填料10-25份;助剂1.4-6.3份;其中,改性聚氨酯丙烯酸酯的制备方法为:向脂肪族二异氰酸酯中加入多元醇,搅拌混合,得到混合物a;向混合物a中加入丙烯酸羟基酯,搅拌混合,得到改性聚氨酯丙烯酸酯;复合树脂的制备原料包括聚氨酯丙烯酸酯。

8.通过采用上述技术方案,脂肪族二异氰酸酯具有优异的柔韧性、坚韧耐磨、耐化学腐蚀、附着力强、耐久性好等特点,制得的聚氨酯丙烯酸酯不易黄变,具有优异的柔韧性,从而赋予固化后的涂料具有优异的柔韧性,且在金属包装表面具有较强的附着力。再通过聚氨酯丙烯酸酯与改性聚氨酯丙烯酸酯的复配以调节涂料的硬度。

9.对本技术制得的涂料进行性能检测,使用改性聚氨酯丙烯酸酯的涂料柔韧性测试结果低至1mm,表明涂料柔韧性优异,附着力高达1级,表明涂料的附着力较强;而未使用改性聚氨酯丙烯酸酯的涂料柔韧性测试结果为4mm,柔韧性不足,表明本技术中,通过使用改性聚氨酯丙烯酸酯,提高了涂料固化后的柔韧性,制得了一种柔韧性高、附着力强、且无voc释放的光固化金属包装涂料。

10.可选的,脂肪族二异氰酸酯、多元醇、丙烯酸羟基酯的重量比为(4-6):3:(1.5-2.5)。

11.通过采用上述技术方案,通过控制脂肪族二异氰酸酯、多元醇、丙烯酸羟基酯的重量比处于上述范围内时,对制得的涂料进行性能检测,老化前附着力为1级,柔韧性测试结果为1mm,制得的涂料附着力强、柔韧性高。

12.可选的,脂肪族二异氰酸酯为异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯的混合物。

13.通过采用上述技术方案,通过使用异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯复配得到的混合物,一方面提高涂料的柔韧性,另一方面使制得的涂料不易黄变,对制得的涂料进行性能检测,涂料老化前附着力为1级,柔韧性测试结果为1mm,制得的涂料附着力强、柔韧性高。

14.可选的,多元醇为1,6己二醇、1,7庚二醇中的一种或二者的混合物。

15.通过采用上述技术方案,当多元醇使用1,6己二醇、1,7庚二醇中的一种或二者的混合物时,对制得的涂料进行性能检测,老化前附着力为1级,柔韧性测试结果为1mm,制得的涂料附着力强、柔韧性高。

16.可选的,复合树脂由烯丙基二甘醇碳酸脂、四氢呋喃丙烯酸酯、聚氨酯丙烯酸酯复配得到。

17.可选的,复合树脂,其各组分重量百分比如下:烯丙基二甘醇碳酸脂43-65%、四氢呋喃丙烯酸酯12-20%、余量为聚氨酯丙烯酸酯。

18.通过采用上述技术方案,在涂料的固化过程中,由于分子间交联导致分子间距变短而存在收缩现象,当交联密度较大时,涂料的收缩率较大,降低了涂料的附着力,且固化后的涂料硬度高、脆性大,柔韧性较差;本技术中通过加入以烯丙基二甘醇碳酸脂为基体树脂的复合树脂,烯丙基二甘醇碳酸脂在涂料固化过程中不发生交联,降低交联密度,从而一方面改善涂料固化后收缩率较大的问题,提高附着力,另一方面提高了涂料的柔韧性;同时通过引入四氢呋喃丙烯酸酯,进一步提高涂料的附着力。

19.对本技术制得的涂料进行性能检测,相较于未使用烯丙基二甘醇碳酸脂和四氢呋喃丙烯酸酯,本技术中通过使用上述的树脂进行复配,老化前,涂料附着力由1级提升至0级,柔韧性测试结果保持在1mm;老化后,附着力由3级提升至2级,柔韧性测试结果由4mm降低至3mm,表明本技术中通过使用上述的树脂进行复配,整体提高了涂料的附着力和柔韧

性,尤其在老化后,仍保持优异的附着力和柔韧性。

20.可选的,丙烯酸酯活性单体为单官能团丙烯酸酯单体、三官能团丙烯酸酯单体按重量比1:(3-4)的混合物。

21.通过采用上述技术方案,涂料的光固化速度与活性单体的官能团含量有关,随着官能团含量的增加,涂料的光固化速度提高,但交联密度也随之提升,提高固化后脆性和硬度,从而过量的官能团含量会在一定程度上降低涂料的柔韧性;通过使用三官能团单体与一官能团单体进行复配,便于调节官能团含量,进而调节固化速度,且使制得的涂料具备良好的柔韧性。

22.可选的,光引发剂为1173、184、819、tpo中的一种或多种组成的混合物。

23.可选的,光引发剂为1173、tpo按重量比1:(0.25-0.75)的混合物。

24.第二方面,本技术提供一种高柔韧性光固化金属包装涂料的制备方法,采用如下的技术方案:一种高柔韧性光固化金属包装涂料的制备方法,其特征在于,包括以下步骤:s1,向改性聚氨酯丙烯酸酯中加入复合树脂、丙烯酸酯活性单体、光引发剂、搅拌混合,得到混合物b;s2,向混合物b中加入助剂、填料,搅拌混合,即得。

25.通过采用上述技术方案,步骤较少,操作简单、方便、快速,具有较高的效率,且反应条件温和,便于工业化大规模制备。

26.综上所述,本技术具有以下有益效果:1、本技术通过使用柔韧性好的脂肪族二异氰酸酯,制得柔韧性好的改性聚氨酯丙烯酸酯,从而制得一种无voc释放且柔韧性好的涂料;2、本技术通过使用烯丙基二甘醇碳酸脂、四氢呋喃丙烯酸酯、聚氨酯丙烯酸酯三者复配得到的复合树脂,提高涂料的附着力和柔韧性,同时保障老化后的涂料仍具备较优的附着力和柔韧性;3、本技术的方法,步骤较少、方便快速,具有较高的效率,且条件温和、便于大规模制备涂料。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

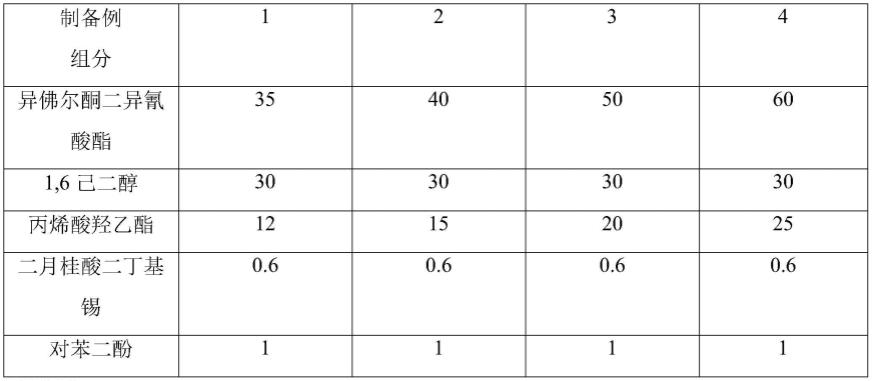

28.制备例制备例1-4一种改性聚氨酯丙烯酸酯,各组分及其相应的重量如表1所示,并通过如下制备方法制得:向脂肪族二异氰酸酯中加入多元醇,搅拌混合,50℃下反应1h,得到混合物a;向混合物a中加入丙烯酸羟基酯、二月桂酸二丁基锡和对苯二酚,搅拌混合,55℃下反应1.5h,得到改性聚氨酯丙烯酸酯;其中,脂肪族二异氰酸酯为异佛尔酮二异氰酸酯;多元醇为1,6己二醇;丙烯酸羟基酯为丙烯酸羟乙酯。

29.表1制备例1-4中各组分及其重量(kg)

制备例5一种改性聚氨酯丙烯酸酯,与制备例3的区别之处在于,脂肪族二异氰酸酯的使用情况不同,使用等量异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯按重量比1:0.2的混合物代替异佛尔酮二异氰酸酯。

30.制备例6一种改性聚氨酯丙烯酸酯,与制备例3的区别之处在于,脂肪族二异氰酸酯的使用情况不同,使用等量异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯按重量比1:0.35的混合物代替异佛尔酮二异氰酸酯。

31.制备例7一种改性聚氨酯丙烯酸酯,与制备例3的区别之处在于,脂肪族二异氰酸酯的使用情况不同,使用等量异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯按重量比1:0.5的混合物代替异佛尔酮二异氰酸酯。

32.制备例8一种改性聚氨酯丙烯酸酯,与制备例3的区别之处在于,多元醇的使用情况不同,使用等量的1,7庚二醇代替1,6己二醇。

33.制备例9一种改性聚氨酯丙烯酸酯,与制备例3的区别之处在于,多元醇的使用情况不同,使用等量1,6己二醇、1,7庚二醇按重量比1:1的混合物代替1,6己二醇。实施例

34.实施例1一种高柔韧性光固化金属包装涂料,各组分及其相应的重量如表2-1所示,并通过如下步骤制备获得:s1,向改性聚氨酯丙烯酸酯中加入复合树脂(聚氨酯丙烯酸酯)、丙烯酸酯活性单体(乙氧基化三羟甲基丙烷三丙烯酸酯)、光引发剂(1173),搅拌混合,50℃下反应50min,得到混合物b;s2,向混合物b中加入助剂(流平剂byk3500、蜡浆、附着力促进剂sy5620、分散剂byk110)、填料(钛白粉),搅拌混合,30℃下反应10min,即得。

35.其中,改性聚氨酯丙烯酸酯由制备例1制备获得;

聚氨酯丙烯酸酯,采自武汉华翔科洁生物技术有限公司,货号re4234;蜡浆,采自江西省龙海化工有限公司,型号w2525。

36.表2-1实施例1-5中各组分及其重量(kg)实施例6-13一种高柔韧性光固化金属包装涂料,与实施例3的区别之处在于,改性聚氨酯丙烯酸酯的使用情况不同,具体如表3。

37.表3实施例6-13中改性聚氨酯丙烯酸酯的使用情况表实施例14-19一种高柔韧性光固化金属包装涂料,与实施例7的区别之处在于,复合树脂的使用情况不同,复合树脂按每100kg的各组分用量如表4,并于25℃下搅拌混合20min,即得。

38.表4实施例14-19中复合树脂各组分及其重量(kg)

实施例20-23一种高柔韧性光固化金属包装涂料,与实施例17的区别之处在于,各组分的使用量不同,具体如表2-2所示。

39.表2-2实施例17、20-23中各组分及其重量(kg)实施例24-26一种高柔韧性光固化金属包装涂料,与实施例17的区别之处在于,丙烯酸酯活性单体的使用情况不同,使用等量单官能团丙烯酸酯单体(甲基丙烯酸羟乙酯)、三官能团丙烯酸酯单体(乙氧基化三羟甲基丙烷三丙烯酸酯)的混合物代替乙氧基化三羟甲基丙烷三丙烯酸酯,具体如表5。

40.表5实施例24-26中甲基丙烯酸羟乙酯、乙氧基化三羟甲基丙烷三丙烯酸酯的重量比

实施例27一种高柔韧性光固化金属包装涂料,与实施例25的区别之处在于,光引发剂的使用情况不同,使用等量的1173、tpo按重量比1:0.25的混合物代替1173。

41.实施例28一种高柔韧性光固化金属包装涂料,与实施例25的区别之处在于,光引发剂的使用情况不同,使用等量的1173、tpo按重量比1:0.5的混合物代替1173。

42.实施例29一种高柔韧性光固化金属包装涂料,与实施例25的区别之处在于,光引发剂的使用情况不同,使用等量的1173、tpo按重量比1:0.75的混合物代替1173。

43.对比例对比例1一种高柔韧性光固化金属包装涂料,与实施例1的区别之处在于,使用等量的含氟丙烯酸酯低聚物代替改性聚氨酯丙烯酸酯;其中,含氟丙烯酸酯低聚物为含氟丙烯酸酯低聚物b-864。

44.对比例2-3一种高柔韧性光固化金属包装涂料,与实施例1的区别之处在于,各组分的使用量不同,具体如表2-3。

45.表2-3对比例2-3中各组分及其重量(kg)3中各组分及其重量(kg)性能检测

对实施例和对比例中制得的光固化的金属包装涂料进行如下性能检测,检测结果记录在表6中,其中,固化时使用的光源来自1000w高压汞灯。

46.检测方法试验一、根据标准gb/t 9286-1998进行附着力测试,并依据该标准表1中的方法对涂料的附着力结果进行分级,结果记录为一次附着力等级,其中,0级为附着力最优,5级为最差,随后根据标准gb/t 1865-1997进行人工老化试验,并再次进行附着力等级测试,结果记录为二次附着力等级测试。

47.试验二、根据标准gb/t 1731-1993进行柔韧性测试,采用直径为1、2、3、4、5、6、7、8、9、10mm的轴棒进行测试,结果记录为一次柔韧性测试,数值越小表明涂料柔韧性越好;随后根据标准gb/t 1865-1997进行人工老化试验,并再次进行柔韧性测试,结果记录为二次柔韧性测试。

48.表6性能检测结果

实施例1-5中因使用制备例1中制得的改性聚氨酯丙烯酸酯,使制得的涂料的性能为,一次附着力等级达到1级,柔韧性测试结果低至1mm,二次柔韧性测试结果为4mm,柔韧性优异;而对比例1中因使用含氟丙烯酸酯低聚物b-864,使制得的涂料性能为,一次柔韧性测试结果为4mm,二次柔韧性测试结果为8mm,柔韧性较差;由此表明,通过使用改性聚氨酯丙烯酸酯,使制得的涂料的柔韧性显著提升,且老化后仍保障较优的柔韧性,以便于二次加工,具有极高的实用性;分析其原因可能在于,通过使用具有柔韧性的脂肪族二异氰酸酯,赋予涂料优异的柔韧性,且涂料的附着力强、固化

速度快。且在涂料的成分中加入蜡浆,提高涂料固化后的滑爽度,赋予涂料一定的抗划伤性能。

49.对比例2-3与实施例1-5的区别之处在于,各组分的使用量不同,对比例2-3的涂料的性能劣于实施例1-5表明当涂料组分处于实施例1-5的范围内时,涂料的各项性能优异,附着力强、固化速度快、柔韧性高。

50.实施例6-8与实施例3的区别之处在于,改性聚氨酯丙烯酸酯的制备过程中,各组分的使用量不同,当改性聚氨酯丙烯酸酯的各组分使用量处于实施例6-8的范围内时,制得一种柔韧性好、附着力强的光固化涂料。

51.实施例9-11与实施例7的区别之处在于,脂肪族二异氰酸酯的使用情况不同,实施例9-11中涂料一次附着力为1级,一次柔韧性为1mm,制得的为一种附着力强、柔韧性好的光固化涂料。

52.实施例12-13与实施例7的区别之处在于,多元醇的使用情况不同,实施例12-13中涂料一次附着力为1级,一次柔韧性为1mm,制得的为一种附着力强、柔韧性好的光固化涂料。

53.实施例14-19与实施例11的区别之处在于,复合树脂的使用情况不同,实施例14-19中通过使用烯丙基二甘醇碳酸脂、四氢呋喃丙烯酸酯、聚氨酯丙烯酸酯三者进行复配,二次柔韧性测试结果由4mm降低至3mm,二次附着力由3级降低至2级,柔韧性、附着力更高,表明当复合树脂采用上述三者进行复配,提高了涂料老化后仍保持较优的柔韧性,涂料的性能更优。

54.分析其原因可能在于,烯丙基二甘醇碳酸脂不参与到涂料的光固化交联中,降低了交联密度,从而一方面改善了由于涂料交联时因分子间距变短而收缩率较大的问题,进而保障涂料固化后的附着力,另一方面从而提高了涂料固化后的柔韧性,使得老化后的涂料仍具有优异的柔韧性,同时使用四氢呋喃丙烯酸酯,进一步提高涂料的附着力,保障老化后涂料仍保持较强的附着力。

55.实施例20-23与实施例17的区别之处在于,涂料各组分的使用量不同,实施例21、23中,二次附着力与实施例17相同,均为2级,实施例表明当使用较高含量的复合树脂,使涂料老化后仍保持较优的附着力,涂料的性能更优,而实施例20、22中因使用少量复合树脂,使得涂料的二次附着力相较于实施例17降低至3级,表明降低复合树脂的使用量降低了涂料老化后的附着力,而通过使用复合树脂提高了涂料老化后的附着力。

56.实施例24-26与实施例17的区别之处在于,丙烯酸活性单体的使用情况不同,本技术中,通过使用甲基丙烯酸羟乙酯、乙氧基化三羟甲基丙烷三丙烯酸酯进行复配,保障涂料具有较高的固化效率,同时使得反应速度易于控制,降低由于固化速度过快带来的收缩率高的影响,保障涂料性能。

57.实施例27-29与实施例25的区别之处在于,光引发剂的使用情况不同,实施例27-29与实施例25的性能相近,表明1173、tpo的重量比处于实施例27-29的范围内时,涂料的柔韧性好、附着力强。

58.需要说明的是,本技术中,光引发剂可为1173、184、819、tpo中的一种或多种组成的混合物,以满足涂料较优的固化效果,且并不对涂料的附着力和柔韧性的造成较大影响,本技术中仅以1173、tpo为例简要介绍。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1