一种含有光触媒的粉末涂料及其制备方法与流程

1.本发明涉及涂料制备领域,具体而言,涉及一种含有光触媒的粉末涂料及其制备方法。

背景技术:

2.光触媒是一种纳米级的金属氧化物材料,在光线的作用下,它能将空气中的水或氧气催化成氧化能力极强的羟基自由基、超氧阴离子自由基、活性氧等具有极强氧化能力的活性基团,与周围的有害气体、污染物、细菌接触后,进行氧化还原反应。这些强氧化性基团可强效分解各种具有不稳定化学键的有机化合物和部分无机物,并可破坏细菌的细胞膜和凝固病毒的蛋白质载体,具有极强的杀菌、除臭、防污自洁、净化空气功能。光触媒材料对于分解初始数量不多,且会生长的物质,如细菌、病毒等微生物是及其有效的。光触媒才开抗菌的优势在于还可以分解病菌死亡后的产生的物质进和污垢。

3.虽然现有技术中也有通过将光触媒材料应用于粉末涂料的领域,但是依然存在以下问题:现有技术中的光催化成分在粉末涂料中分散差,光催化涂料需要在较强的紫外光以及可见光的条件下才能一定的催化分解作用,导致催化效果以及抗菌效果差。

技术实现要素:

4.基于此,为了解决光催化成分在粉末涂料中分散差,光催化涂料需要在较强的紫外光以及可见光的条件下才能一定的催化分解作用,导致催化效果以及抗菌效果差的问题,本发明提供了一种含有光触媒的粉末涂料,具体技术方案如下:

5.一种含有光触媒的粉末涂料,按照重量份计,所述粉末涂料包括以下制备原料:超支化环氧树脂32份~40份、端羧基聚酯树脂26份~30份、硅树脂15份~20份、环氧改性丙烯酸树脂10份~15份、复合抗菌剂1份~5份、抗氧剂1份~4份、改性光触媒粉料5份~11份、复合填料1份~10份以及改性ptfe蜡1份~3份;

6.其中,所述复合抗菌剂由有机抗菌剂以及无机抗菌剂按照质量比1~3:1~5的比例复配得到;

7.所述改性光触媒由氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛按照质量比为1~5:1~7:1~2的比例混合后,再通过硅烷偶联剂处理得到。

8.进一步地,所述有机抗菌剂为甲基吡啶、n-碘炔丙基氧羰基氨基酸、辛酸亚锡以及碳纳米管接枝季按盐中的至少一种。

9.进一步地,所述无机抗菌剂为磷酸银、银粉以及溴化银中的至少一种。

10.进一步地,所述抗氧剂为三(2.4-二叔丁基苯基)亚磷酸酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯中的至少一种。

11.进一步地,所述复合填料为硫酸钡、碳酸钙、重晶石中的至少一种。

12.进一步地,所述硅烷偶联剂处理为:加入10~15倍量的硅烷偶联剂,设置温度为45℃~65℃,并在500r/min~800r/min的条件下搅拌10min,然后静置20min~30min,再继续

以同样的条件循环处理3~5次,干燥。

13.本技术还提供一种含有光触媒的粉末涂料的制备方法,包括以下步骤:

14.将抗菌剂、抗氧剂以及改性光触媒粉料混合,以250r/min~500r/min的搅拌速度搅拌均匀,得到混合物a;

15.将超支化环氧树脂、端羧基聚酯树脂、硅树脂、环氧改性丙烯酸树脂、复合抗菌剂、抗氧剂、改性光触媒粉料、复合填料以及改性ptfe蜡混合,以500r/min~1000r/min的搅拌速度搅拌均匀,得到混合物b;

16.将所述混合物a添加至所述混合物b中,继续以500r/min~1000r/min的搅拌速度,搅拌10min~40min,得到混合物c;

17.将所述混合物c送入双螺杆挤出机中进行熔融挤出,然后粉碎过筛,得到含有光触媒的粉末涂料。

18.进一步地,所述熔融挤出中加料段温度75℃~80℃,熔融段温度100℃~110℃,出料段温度120℃。

19.进一步地,粉碎过筛中过180-200目筛。

20.上述方案中通过将有机抗菌剂和无机抗菌剂复配使用,能赋予本技术粉末涂料优异的抗菌性能;改性光触媒由氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛在特定的比例下混合再进行改性处理,使得获得表面修饰的改性光触媒材料,进而能在粉末涂料体系中具有优异的分散性,且改性光触媒的成分协同作用,能减少杂化,使得较低能量的照射光线就能产生电子空穴对,结合复合抗菌剂的作用,能起到显著的催化效果以及抗菌效果;另外,本技术的粉末涂料整体上稳定,所形成的涂层也较为稳定,在长时间的持续性的光照下,依然具有显著的降解甲醛,减少有机物对室内环境的和人体产生的潜在危害的作用。

具体实施方式

21.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.本发明一实施例中的一种含有光触媒的粉末涂料,按照重量份计,所述粉末涂料包括以下制备原料:超支化环氧树脂32份~40份、端羧基聚酯树脂26份~30份、硅树脂15份~20份、环氧改性丙烯酸树脂10份~15份、复合抗菌剂1份~5份、抗氧剂1份~4份、改性光触媒粉料5份~11份、复合填料1份~10份以及改性ptfe蜡1份~3份;

24.其中,所述复合抗菌剂由有机抗菌剂以及无机抗菌剂按照质量比1~3:1~5的比例复配得到;

25.所述改性光触媒由氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛按照质量比为1~5:1~7:1~2的比例混合后,再通过硅烷偶联剂处理得到。

26.在其中一个实施例中,所述有机抗菌剂为甲基吡啶、n-碘炔丙基氧羰基氨基酸、

辛酸亚锡以及碳纳米管接枝季按盐中的至少一种。

27.在其中一个实施例中,所述无机抗菌剂为磷酸银、银粉以及溴化银中的至少一种。

28.在其中一个实施例中,所述抗氧剂为三(2.4-二叔丁基苯基)亚磷酸酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯中的至少一种。

29.在其中一个实施例中,所述复合填料为硫酸钡、碳酸钙、重晶石中的至少一种。

30.在其中一个实施例中,所述硅烷偶联剂处理为:加入10~15倍量的硅烷偶联剂,设置温度为45℃~65℃,并在500r/min~800r/min的条件下搅拌10min,然后静置20min~30min,再继续以同样的条件循环处理3~5次,干燥。

31.本技术还提供一种含有光触媒的粉末涂料的制备方法,包括以下步骤:

32.将抗菌剂、抗氧剂以及改性光触媒粉料混合,以250r/min~500r/min的搅拌速度搅拌均匀,得到混合物a;

33.将超支化环氧树脂、端羧基聚酯树脂、硅树脂、环氧改性丙烯酸树脂、复合抗菌剂、抗氧剂、改性光触媒粉料、复合填料以及改性ptfe蜡混合,以500r/min~1000r/min的搅拌速度搅拌均匀,得到混合物b;

34.将所述混合物a添加至所述混合物b中,继续以500r/min~1000r/min的搅拌速度,搅拌10min~40min,得到混合物c;

35.将所述混合物c送入双螺杆挤出机中进行熔融挤出,然后粉碎过筛,得到含有光触媒的粉末涂料。

36.在其中一个实施例中,所述熔融挤出中加料段温度75℃~80℃,熔融段温度100℃~110℃,出料段温度120℃。

37.在其中一个实施例中,粉碎过筛中过180-200目筛。

38.上述方案中通过将有机抗菌剂和无机抗菌剂复配使用,能赋予本技术粉末涂料优异的抗菌性能;改性光触媒由氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛在特定的比例下混合再进行改性处理,使得获得表面修饰的改性光触媒材料,进而能在粉末涂料体系中具有优异的分散性,且改性光触媒的成分协同作用,能减少杂化,使得较低能量的照射光线就能产生电子空穴对,结合复合抗菌剂的作用,能起到显著的催化效果以及抗菌效果;另外,本技术的粉末涂料整体上稳定,所形成的涂层也较为稳定,在长时间的持续性的光照下,依然具有显著的降解甲醛,减少有机物对室内环境的和人体产生的潜在危害的作用。

39.下面将结合具体实施例对本发明的实施方案进行详细描述。

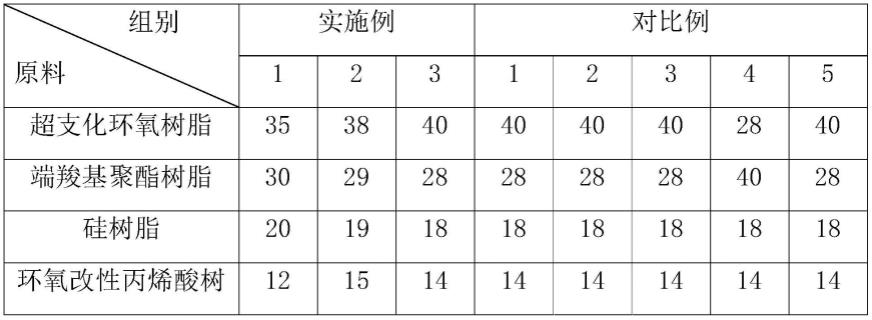

40.实施例1~3以及对比例1~5的制备原料以及制备原料配比不同,具体如表1所示:

41.实施例1~3以及对比例1~5中粉末涂料的制备工艺均如下:

42.一种含有光触媒的粉末涂料的制备方法,包括以下步骤:

43.将氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛按照一定质量比混合后,加入15倍量的硅烷偶联剂,设置温度为45℃~65℃,并在500r/min的条件下搅拌10min,然后静置20min,再继续以同样的条件循环处理5次,干燥得到改性光触媒粉料;

44.将抗菌剂、抗氧剂以及改性光触媒粉料混合,以500r/min的搅拌速度搅拌均匀,得到混合物a;

45.将超支化环氧树脂、端羧基聚酯树脂、硅树脂、环氧改性丙烯酸树脂、复合抗菌剂、抗氧剂、改性光触媒粉料、复合填料以及改性ptfe蜡混合,以1000r/min的搅拌速度搅拌均

匀,得到混合物b;

46.将所述混合物a添加至所述混合物b中,继续以1000r/min的搅拌速度,搅拌40min,得到混合物c;

47.将所述混合物c送入双螺杆挤出机中进行熔融挤出,然后粉碎过200目筛,得到含有光触媒的粉末涂料。

48.对比例6:

49.与实施例3的区别仅在于,对比例6中的氮掺杂二氧化钛、铁掺杂二氧化钛、锌掺杂二氧化钛未经过硅烷偶联剂的处理,其它与实施例3相同。

50.表1:单位重量份

[0051][0052][0053]

将实施例1-3以及对比例1-6得到的粉末涂料进行测试。

[0054]

性能测试:结果如表2所示。其中,按照hg/t2006-2006标准测试粉末涂料的胶化时间、涂膜外观、涂膜厚度、硬度、附着力、耐冲击性、耐弯曲性、光泽度、耐碱性、耐酸性、耐沸水性、耐湿热性、耐人工老化等常规性能。

[0055]

表2:

[0056][0057][0058]

从表1中的数据分析可知,本技术的成分以及成分配比不同,会导致涂膜的性能改变,且本技术的对光触媒成分的改性,有助于提高粉末涂料整体的分散性,使得形成表面光滑平整的涂膜,且整体的附着力、耐候性、耐酸碱性优异,人工处理后无开裂剥落,具有优异的使用性能。

[0059]

降解甲醛测试:依据jc/t1074 2008以及gb/t16129 1995进行去甲醛降解测试;试验方法:试样设备为1m3的试验舱、智能恒流大气采样器、紫外可见分光光度计,试验条件为环境温度(20

±

2)℃,环境湿度为(50

±

10)℃,5然后,测试操作将实施例1~3以及对比例1~6制备的粉末涂料进行涂覆后形成涂层后,将涂层样品(均为规格400mmx400mm),放入试验舱,设置空白试验舱,最后得到的结果如表3所示。

[0060]

表3:

[0061][0062]

由表3的数据分析可知,本技术的中的改性光触媒成分之间协同作用,能起到优异的降解甲醛作用,且结合复合抗菌剂的使用,对本技术的甲醛降解能起到一定的积极作用,说明由于成分以及成分配比发生的改变,使得本技术粉体涂料的体系的整体性能改变,说明本技术作为一个完整的技术配方具有创造性。另外,对比比6中未进行改性,未经过改性的成分添加至粉末涂料中,其发挥的降解效果。

[0063]

抗菌试验:参照gb/t30706-2014,得到的结果如表4所示。

[0064]

表4:

[0065][0066][0067]

由表4中记载的数据分析可知,本技术中的粉末涂料具有优异的抗菌作用,对比例1~2中抗菌成分的改变,导致抗菌性能明显下降,说明本技术中抗菌成分的添加起到的显著的抗菌性能,但是从对比例3~6可以看出,在添加了复合抗菌成分的前提下,改变了改性

光触媒的成分,导致抗菌性能依然不如实施例1~3中的抗菌性能,说明改性光触媒的成分改变以及工艺的改变也会影响本技术的抗菌作用,说明本技术的成分之间存在协同作用,起到一加一大于二的效果。

[0068]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0069]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1