一种无溶剂超薄水性聚氨酯砂浆自流平涂料及其制备方法与流程

1.本发明涉及水性聚氨酯砂浆自流平涂料技术领域,具体为一种无溶剂超薄水性聚氨酯砂浆自流平涂料及其制备方法。

背景技术:

2.水性聚氨酯砂浆自流平地坪是一种有机/无机杂化一体的绿色环保高端地坪材,具有较好的物理综合性能,如高抗压强度、抗冲击、抗裂性、耐磨、耐化学介质、耐高低温等性能,因此广泛应用于食品冷链、化学品腐蚀、高温湿热、低温冷冻、重荷载强冲击等高要求工业场所。由于传统的水性聚氨酯砂浆自流平涂料通常在施工厚度为4mm-6mm才有较好的施工流平性和表面效果,而在不要求承受重载,而必须满足耐磨、耐化学介质或高低温的场所,如食品厂的消防设备室、楼梯间等,地坪厚度1-2mm即可满足使用要求,因此超薄水性聚氨酯砂浆自流平涂料在该类场所具有较高的成本优势,对水性聚氨酯砂浆自流平地坪的发展具有重要意义。

3.蓖麻油是一种含多个羟基的可再生天然植物油多元醇,具有耐高温、不易氧化、凝固点低等特点,使用蓖麻油改性多元醇制得的聚氨酯产品具有力学性能较好、耐水性佳和热稳定性好等优点,本发明采用蓖麻油及少量多元醇与二元羧酸进行酯化反应制备蓖麻油改性聚酯多元醇树脂,并通过添加中和剂进行中和处理,以提高蓖麻油改性聚酯多元醇的内乳化能力,并通过外加乳化剂,消泡剂制备得到水性聚氨酯砂浆涂料的植物油基多元醇乳液,对于发展环保绿色涂料的发展具有重要意义。

技术实现要素:

4.本发明的目的在于提供一种无溶剂超薄水性聚氨酯砂浆自流平涂料及其制备方法,以解决上述背景技术提出现有的水性聚氨酯砂浆自流平地坪涂料厚度高,成本大的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

5.为实现上述目的,本发明提供如下技术方案:一种无溶剂超薄水性聚氨酯砂浆自流平涂料,所述涂料由多元醇乳液、异氰酸酯固化剂和粉料制备而成,具体的,

6.多元醇乳液包括如下重量份的原料:10-20重量份多元醇、0.5-2重量份二元羧酸、0.01-0.03重量份催化剂、1-2重量份消泡剂、0.5-5重量份乳化剂;

7.异氰酸酯固化剂包括如下重量份的原料:0-3重量份甲苯二异氰酸酯、0-3重量份二苯基甲烷二异氰酸酯、26-32重量份多亚甲基基多苯基异氰酸酯;

8.粉料包括如下重量份的原料:28-32重量份白水泥、1-2重量份聚羧酸盐类减水剂、5-9重量份氢氧化钙、60-65重量份石英石;

9.所述涂料中多元醇乳液、异氰酸酯固化剂和粉料的质量比为25:28:102。

10.优选的,所述植物油基多元醇乳液羟值为160-360mgkoh/g,酸值为1.5mgkoh/g~3mgkoh/g。

11.优选的,所述异氰酸酯固化剂采用甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、多亚甲基基多苯基异氰酸酯中的两种或三种混合制备而得。

12.优选的,所述多元醇包括蓖麻油以及三羟基丙烷、季戊四醇、二甘醇、1,4-丁二醇、一缩二乙二醇中的一种或多种,所述二元羧酸为己二酸、对苯二甲酸、癸二酸酐、间苯二甲酸的一种或多种,所述多元醇乳液中蓖麻油重量份为40~60%。

13.优选的,所述催化剂为钛酸四丁酯、浓硫酸和单丁基氧化锡中的一种。

14.优选的,所述石英砂为20-40目石英石、40-70目石英石和50-100目石英石中的一种或两种。

15.优选的,所述制备方法包括以下步骤:

16.s1:按照上述重量份比例关系,在配备冷凝分水器和温度计的反应釜中加入多元醇、二元羧酸和催化剂进行反应,并通入氮气保护,加热至140~210℃,进行酯化缩聚反应;

17.s2:在上述步骤s1的反应釜中,每间隔3h测定树脂酸值,直至树脂酸值介于1.5mgkoh/g和3mgkoh/g之间,通冷却水将反应釜内部降温至40℃;

18.s3:将一定量的中和剂naoh投入去离子水中,完全溶解后与步骤s2中制备的树脂进行中和,然后一起加入乳化剪切机内,然后按照上述重量份比例关系添加消泡剂和乳化剂,采用5000rpm乳化剪切机充分乳化后制备得到多元醇乳液;

19.s4:将甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)和多亚甲基基多苯基异氰酸酯(papi)按照上述重量份比例关系加入到干燥的反应釜中,调速至400r/min并搅拌1h后制得异氰酸酯固化剂;

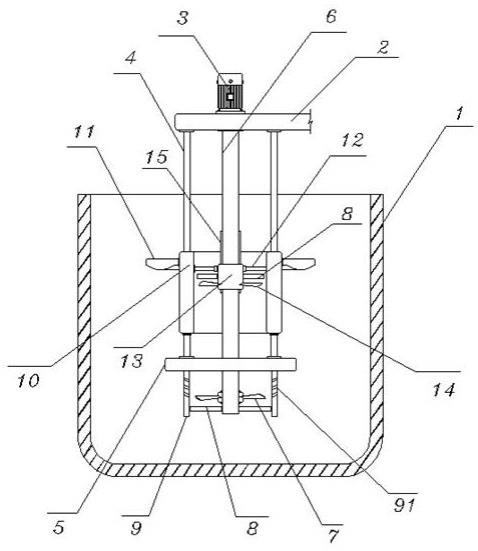

20.s5:按照上述重量份比例关系,将白水泥、聚羧酸盐类减水剂、氢氧化钙和石英石加入到混合机中混合分散1h制得粉料;

21.s6:按照上述重量份比例关系,在混合机中,将多元醇乳液加入到异氰酸酯固化剂内,调速900r/min并分散混合20s,然后再向混合机内缓慢加入粉料,调速900r/min,混合分散2min即可得到无溶剂超薄水性聚氨酯砂浆自流平涂料;

22.上述步骤s3中的乳化剪切机包括罐体,所述罐体内设置有安装架,并且安装架的顶部固定有电机,而且电机的输出端连接有转子轴,同时转子轴位于安装架的底部;

23.还包括定子轴,所述定子轴固定于安装架的底部位置,且定子轴位于转子轴的外侧,并且定子轴的底部固定有安装板,所述转子轴的底部位置安装有第一叶片和剪切板,且剪切板位于第一叶片下方,并且第一叶片位于安装板下方,所述安装板的下方固定有定子圈,且定子圈位于第一叶片和剪切板的外侧,所述定子轴上活动套设有活动筒,且活动筒位于安装板的上方,并且活动筒外侧的顶部边缘处固定有浮板,所述活动筒的内壁固定有横杆,且横杆的内端他通过轴承安装有安装套,并且安装套的外侧安装有第二叶片和另一剪切板,而且该剪切板位于横杆的下方,同时第二叶片位于该剪切板的下方,所述安装套套设在转子轴上,且转子轴的外侧设置有定位杆,并且定位杆滑动设置于定位槽内,而且定位槽开设于安装套内壁上,所述活动筒的内壁上贯通开设有第二导孔,且第二导孔内通过扭簧弹性转轴安装有浮片,并且第二导孔向下倾斜设置。

24.优选的,所述剪切板内周向贯通开设有剪切孔,且剪切孔的顶部固定有剪切网,并且剪切孔呈弧形倾斜结构设计,而且剪切孔的底部呈喇叭状结构设计,通过剪切孔的设计,对乳液进行引导和剪切。

25.优选的,所述定子圈内等角度开设有第一导孔,且第一导孔和第二导孔对向分布,并且定子圈内部位置的第一叶片与第二叶片朝向相反,通过第二导孔和第二导孔将上下位置导出的乳液在中部进行对冲分散,提高乳化效率。

26.与现有技术相比,本发明的有益效果是:

27.1.本发明,水性聚氨酯砂浆自流平涂料属于复合材料,其中包括了:粉料中无机水泥与多元醇乳液中水的水化反应;多元醇乳液中蓖麻油羟基树脂与异氰酸酯固化剂中异氰酸酯双组分聚氨酯化学反应;水与异氰酸酯固化剂中异氰酸酯化学反应;聚氨酯组份、水及水泥成分三者之间的化学反应等使最终产物成为成分均一、性能稳定、综合性能优异的水性聚氨酯砂浆自流平地坪材料;本发明采用蓖麻油及少量多元醇与二元羧酸进行酯化反应制备蓖麻油改性聚酯多元醇树脂,通过添加中和剂进行中和处理,以提高蓖麻油改性聚酯多元醇的内乳化能力,并通过外加乳化剂、消泡剂制备得到水性聚氨酯砂浆涂料的植物基多元醇乳液多元醇乳液,由于蓖麻油改性聚酯多元醇乳液是通过聚合形成内乳化树脂,且添加高耐碱性外乳化剂制备而来的,使得多元醇乳液对粉料的包裹性及相容性较好,此外多元醇乳液作为大分子乳化树脂对异氰酸酯固化剂同样具有乳化特性,从而使得多元醇乳液、异氰酸酯固化剂和粉料复配后得到的水性聚氨酯自流平砂浆相容性极佳,因此在施工厚度仅为1-2mm时,仍有较好的施工流平性;此外,蓖麻油是一种含多个羟基的可再生天然植物油多元醇,具有耐高温、不易氧化、凝固点低等特点,使得蓖麻油改性多元醇制得的聚氨酯产品具有力学性能较好、耐水性佳和热稳定性好等优点,因此,蓖麻油改性水性聚氨酯砂浆地坪同样具备了蓖麻油改性聚氨酯产品力学性能较好、耐水性佳和热稳定性好等特点,在整体原料的制备中,不添加任何有机溶剂,绿色环保;

28.2.本发明,设置高效乳化剪切结构,在乳化剪切机上下位置处安装第一叶片和第二叶片,第一叶片和第二叶片位置处均安装有剪切板,剪切板的转动,通过内部弧形倾斜结构的剪切孔对乳液进行引导,配合剪切网进行高效剪切的同时,可以减少剪切板本身带来的阻力,配合第一叶片和第二叶片朝向相反结构的设计,使得乳液内部流向分为两个部分,通过第一叶片使得乳液自下而上,通过第二叶片使得乳液自上而下,通过上下位置乳液的流动,极大提高剪切乳化效率,同时第一导孔与第一叶片配合进行分散和剪切,第二导孔和第二叶片进行分散和剪切,在浮力作用下,首先通过浮板维持第二叶片的位置,使得第二叶片处于液面下方位置,而后通过浮片配合扭簧的使用,使得针对不同深度的液位时,浮片得以受力倾斜不同的角度,进而使得浮片配合第二导孔与第二导孔喷出的乳液集中在中部进行对冲,进一步提高混合分散效果,本发明,利用剪切板和叶片,有效提高剪切效率,同时在不同深度的液面基础上,上下位置的乳液得以同步进行分散和剪切,进一步的,上下位置的乳液可以在中部进行对冲分散,极大提分散和剪切效率,进而提高乳液的乳化效率,提高乳液的后续合成和使用效果。

附图说明

29.图1为本发明正剖结构示意图;

30.图2为本发明剪切板俯视结构示意图;

31.图3为本发明剪切孔俯视剖面结构示意图;

32.图4为本发明安装套俯视剖面结构示意图;

33.图5为本发明活动筒正剖结构示意图。

34.图中:1、罐体;2、安装架;3、电机;4、定子轴;5、安装板;6、转子轴;7、第一叶片;8、剪切板;81、剪切孔;81、剪切网;9、定子圈;91、第一导孔;10、活动筒;101、第二导孔;102、浮片;11、浮板;12、横杆;13、安装套;14、第二叶片;15、定位杆;16、定位槽。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.请参阅图1-5,本发明提供一种技术方案:一种无溶剂超薄水性聚氨酯砂浆自流平涂料及其制备方法,罐体1、安装架2、电机3、定子轴4、安装板5、转子轴6、第一叶片7、剪切板8、剪切孔81、剪切网82、定子圈9、第一导孔91、活动筒10、第二导孔101、浮片102、浮板11、横杆12、安装套13、第二叶片14、定位杆15和定位槽16;

37.实施例1

38.该无溶剂超薄水性聚氨酯砂浆自流平涂料的原材组成如下:

39.11重量份蓖麻油

40.1.5重量份三羟甲基丙烷

41.1重量份己二酸

42.0.015重量份钛酸四丁酯

43.2份重量份毕克byk-066n消泡剂

44.1重量份甲苯二异氰酸酯tdi-80

45.3重量份二苯基甲烷二异氰酸酯mdi-50

46.26重量份多亚甲基基多苯基异氰酸酯papi

47.30重量份白水泥525

48.1.5重量份聚羧酸盐类减水剂cp1701x

49.6重量份氢氧化钙

50.60重量份40-70目石英砂

51.制备方法包括以下步骤:

52.s1:在配备冷凝分水器和温度计的反应釜中加入多元醇、二元羧酸和催化剂进行反应,并通入氮气保护,加热至145℃,进行酯化缩聚反应;

53.s2:在上述步骤s1的反应釜中,每间隔3h测定树脂酸值,直至树脂酸值介于1.5mgkoh/g和3mgkoh/g之间,通冷却水将反应釜内部降温至40℃;;

54.s3:将一定量的中和剂naoh投入去离子水中,完全溶解后与步骤s2中制备的树脂进行中和,然后一起加入乳化剪切机内,然后添加消泡剂和乳化剂,采用5000rpm乳化剪切机充分乳化后制备得到多元醇乳液;

55.s4:将甲苯二异氰酸酯(tdi-80)、二苯基甲烷二异氰酸酯(mdi-50)和多亚甲基基多苯基异氰酸酯(papi)加入到干燥的反应釜中,调速至400r/min并搅拌1h后制得异氰酸酯固化剂;

56.s5:将白水泥、聚羧酸盐类减水剂、氢氧化钙和石英石加入到混合机中混合分散1h制得粉料;

57.s6:在混合机中,将多元醇乳液加入到异氰酸酯固化剂内,调速900r/min并分散混合20s,然后再向混合机内缓慢加入粉料,调速900r/min,混合分散2min即可得到无溶剂超薄水性聚氨酯砂浆自流平涂料。

58.上述步骤s3中的乳化剪切机包括罐体1,罐体1内设置有安装架2,并且安装架2的顶部固定有电机3,而且电机3的输出端连接有转子轴6,同时转子轴6位于安装架2的底部;定子轴4固定于安装架2的底部位置,且定子轴4位于转子轴6的外侧,并且定子轴4的底部固定有安装板5,转子轴6的底部位置安装有第一叶片7和剪切板8,且剪切板8位于第一叶片7下方,并且第一叶片7位于安装板5下方,安装板5的下方固定有定子圈9,且定子圈9位于第一叶片7和剪切板8的外侧,定子轴4上活动套设有活动筒10,且活动筒10位于安装板5的上方,并且活动筒10外侧的顶部边缘处固定有浮板11,活动筒10的内壁固定有横杆12,且横杆12的内端他通过轴承安装有安装套13,并且安装套13的外侧安装有第二叶片14和另一剪切板8,而且该剪切板8位于横杆12的下方,同时第二叶片14位于该剪切板8的下方,安装套13套设在转子轴6上,且转子轴6的外侧设置有定位杆15,并且定位杆15滑动设置于定位槽16内,而且定位槽16开设于安装套13内壁上,活动筒10的内壁上贯通开设有第二导孔101,且第二导孔101内通过扭簧弹性转轴安装有浮片102,并且第二导孔101向下倾斜设置。优选的,剪切板8内周向贯通开设有剪切孔81,且剪切孔81的顶部固定有剪切网82,并且剪切孔81呈弧形倾斜结构设计,而且剪切孔81的底部呈喇叭状结构设计。优选的,定子圈9内等角度开设有第一导孔91,且第一导孔91和第二导孔101对向分布,并且定子圈9内部位置的第一叶片7与第二叶片14朝向相反;在进行乳化剪切时,将所需原料倒入罐体1,根据乳液的液面,浮板11受力带动活动筒10在定子轴4上滑动,同时活动筒10通过横杆12带动安装套13滑动,安装套13内的定位槽16在定位杆15上滑动,使得浮板11位于液面上,而活动筒10内的第二叶片14和剪切板8位于液面下方位置,启动电机3,电机3带动定子轴4转动,定子轴4带动底部的第一叶片7和剪切板8转动,剪切板8内弧形倾斜结构的剪切孔81对乳液进行一定程度的引导,并配合剪切网82对乳液进行剪切,同时通过第一叶片7带动乳液快速流动和剪切,使得乳液通过定子圈9内的第一导孔91向上导出,同理,定子轴4通过定位杆15和定位槽16带动上方第二叶片14和剪切板8转动,通过剪切板8内的剪切孔81和剪切网82对乳液进行引导和剪切,同时通过第二叶片14将液面位置的乳液向下引导并由活动筒10外侧的第二导孔101导出,使得上下位置的乳液处产生强力的剪断、分散、冲击、乱流等过程使得乳液被高效剪切,同时通过对向分布的第一导孔91和第二导孔101,将乳液对冲集中在中间区域,提高对冲混合效率,而根据浮板11给活动筒10提供的浮力,使得第二导孔101内的浮片102得以处于不同深度位置,进而利用浮力可以使得浮片102在第二导孔101内自适应调节角度,配合剪切时乳液的冲击,使得在对不同深度的乳液进行乳化操作时,第二导孔101可以保持与第一导孔91的有效朝向和良好的对冲混合效果,浮片102的浮力设置,可以根据自身材料和扭簧的扭力进行实际情况下的选择;

59.实施例2

60.该无溶剂超薄水性聚氨酯砂浆自流平涂料的原材组成如下:

61.12重量份蓖麻油

62.1.5重量份季戊四醇

63.1.5重量份三羟甲基丙烷

64.2重量份对苯二甲酸

65.0.015重量份钛酸四丁酯

66.2份重量份毕克byk-066n消泡剂

67.3重量份二苯基甲烷二异氰酸酯mdi-50

68.26重量份多亚甲基基多苯基异氰酸酯papi

69.30重量份白水泥525

70.1.5重量份聚羧酸盐类减水剂cp1701x

71.6重量份氢氧化钙

72.40重量份50-100目石英砂

73.20重量份40-70目石英砂

74.制备方法包括以下步骤:

75.s1:在配备冷凝分水器和温度计的反应釜中加入多元醇、二元羧酸和催化剂进行反应,并通入氮气保护,加热至160℃,进行酯化缩聚反应;

76.s2:在上述步骤s1的反应釜中,每间隔3h测定树脂酸值,直至树脂酸值介于1.5mgkoh/g和3mgkoh/g之间,通冷却水将反应釜内部降温至40℃;

77.s3:将一定量的中和剂naoh投入去离子水中,完全溶解后与步骤s2中制备的树脂进行中和,然后一起加入乳化剪切机内,然后添加消泡剂和乳化剂,采用5000rpm乳化剪切机充分乳化后制备得到多元醇乳液;

78.s4:将二苯基甲烷二异氰酸酯(mdi-50)、多亚甲基基多苯基异氰酸酯(papi)加入到干燥的反应釜中,调速至400r/min并搅拌1h后制得异氰酸酯固化剂;

79.s5:将白水泥、聚羧酸盐类减水剂、氢氧化钙和石英石加入到混合机中混合分散1h制得粉料;

80.s6:在混合机中,将多元醇乳液加入到异氰酸酯固化剂内,调速900r/min并分散混合20s,然后再向混合机内缓慢加入粉料,调速900r/min,混合分散2min即可得到无溶剂超薄水性聚氨酯砂浆自流平涂料;

81.实施例3

82.该无溶剂超薄水性聚氨酯砂浆自流平涂料的原材组成如下:

83.16重量份蓖麻油

84.2重量份对苯二甲酸

85.0.01重量份单丁基氧化锡

86.2份重量份毕克byk-066n消泡剂

87.3重量份甲苯二异氰酸酯tdi-80

88.32重量份多亚甲基基多苯基异氰酸酯papi

89.30重量份白水泥525

90.1.5重量份聚羧酸盐类减水剂cp1701x

91.6重量份氢氧化钙

92.40重量份50-100目石英砂

93.20重量份40-70目石英砂

94.制备方法包括以下步骤:

95.s1:在配备冷凝分水器和温度计的反应釜中加入多元醇、二元羧酸、催化剂进行反应,并通入氮气保护,加热至175℃,进行酯化缩聚反应;

96.s2:在上述步骤s1的反应釜中,每间隔3h测定树脂酸值,直至树脂酸值介于1.5mgkoh/g和3mgkoh/g之间,通冷却水将反应釜内部降温至40℃;;

97.s3:将一定量的中和剂naoh投入去离子水中,完全溶解后与步骤s2中制备的树脂进行中和,然后一起加入乳化剪切机内,然后添加消泡剂和乳化剂,采用5000rpm乳化剪切机充分乳化后制备得到多元醇乳液;

98.s4:将甲苯二异氰酸酯(tdi-80)、多亚甲基基多苯基异氰酸酯(papi)加入到干燥的反应釜中,调速至400r/min并搅拌1h后制得异氰酸酯固化剂;

99.s5:将白水泥、聚羧酸盐类减水剂、氢氧化钙和石英石加入到混合机中混合分散1h制得粉料;

100.s6:在混合机中,将多元醇乳液加入到异氰酸酯固化剂内,调速900r/min并分散混合20s,然后再向混合机内缓慢加入粉料,调速900r/min,混合分散2min即可得到无溶剂超薄水性聚氨酯砂浆自流平涂料。

101.对实施例1-3制得的无溶剂超薄水性聚氨酯砂浆自流平涂料分别采用jc/t 2327-2015《水性聚氨酯地坪》进行检测,施工厚度均为1.5mm。结果见下表。

102.[0103][0104]

通过上述测试可以发现:

[0105]

以蓖麻油改性的多元醇乳液作为多元醇乳液,配合相应异氰酸酯固化剂及粉料,在施工厚度为1.5mm时,仍有较好的流平性,涂膜外观较好,力学强度可达jc/t 2327-2015《水性聚氨酯地坪》测试标准。

[0106]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1