一种低温固化的薄涂层绝缘粉末涂料及其制备方法与流程

本发明属于粉末涂料领域,具体涉及一种低温固化的薄涂层绝缘粉末涂料及其制备方法。

背景技术:

1、不同于传统的液态涂料,粉末涂料是完全不含有任何有机溶剂的固态粉体材料,通常以静电喷涂或流化床浸涂等涂装工艺,再经过高温熔融、流平、固化成膜等过程形成涂层。因其低voc排放在环境保护方面(ecology)方面的显著优势,以及表现出的高效生产率(efficiency)、优异的涂膜性能(excellence)和高附加值的经济性(economy),被认为是新时代的4e型化工产品。自20世纪80年代以来,粉末涂料以每年超过10%的增速成为全球各种涂料产品中发展速度最快的品种。我国粉末涂料的研发起步较晚,大部分国内涂料企业仍以传统低功能性产品为主,相关核心技术仍受制于国外,尤其是在高附加值的功能性粉末涂料领域,配方研发和生产工艺能力相较于国外落后明显。以2020年涂料企业的销售额为参考,全球排名前20的均为欧美企业,相关技术主要掌握在sherwin-williams(宣伟)、ppg industries(ppg工业)、akzonobel(阿克苏诺贝尔)等国际巨头企业。

2、随着电子行业、新能源汽车等领域的发展,对新型功能性绝缘粉末涂料的需求日益增加。与传统粉末涂料产品不同,用于电气绝缘的粉末涂料要求成膜性能优异、耐击穿电压高、薄涂层、低温固化等综合性能。而国内市售相关产品普遍存在涂膜较厚(300μm-500μm)、固化温度较高(200℃)、成膜覆盖不均匀、以及耐击穿电压不稳定等问题。本发明专利针对国产产品的上述不足,采用棒状或针状无机填料复合有机填料,复配增强粉末涂料的树脂体系,这种各向异性的填料在熔融挤出过程中将形成有序取向,不仅能够显著的增强漆膜的轴向力学性能和抗冲击性能,同时改善粉末涂料在熔融固化过程中的流平效应,提升漆膜覆盖率和致密程度。研发出一种可在135℃-150℃低温固化的薄涂层(100μm-200μm)粉末涂料,实验证明该产品经静电喷涂后成膜效果稳定,具有优异的耐击穿电压和耐冲击性能效果。

3、为此,有必要设计一种低固化温度、薄涂层、成膜均匀、耐击穿电压高的电气绝缘粉末涂料,能够克服现有技术不能兼顾的问题。

技术实现思路

1、针对现有产品存在的问题,本发明的目的是解决现有产品和技术中粉末涂料成膜覆盖不均匀、流平性较差、喷涂后电阻率较低绝缘性差、固化温度较高等问题。与传统粉末涂料工艺配方设计不同,本发明采用棒状或针状无机填料复合有机填料,复配增强树脂体系,并选用低温固化体系和流平剂、消泡剂、颜料等助剂原料,获得成膜性能稳定的新型薄涂层高强电绝缘性粉末涂料。

2、为实现上述目的,本发明所采取的技术方案是:一种低温固化的薄涂层绝缘粉末涂料,所述粉末涂料包括如下重量百分比的原料:

3、树脂30-70%,

4、棒状或针状无机填料10-30%,

5、棒状或针状有机填料5-15%,

6、固化剂1-10%,

7、促进剂0.1-2%,

8、流平剂0.5-5%,

9、消泡剂0.5-5%,

10、颜料1-10%。

11、上述各组分含量的选择范围主要基于粉末涂料各种性能需求的综合考量。其中,作为主体成分的树脂和填料,当树脂含量低于30%时,可能导致成膜性能的降低,如附着力、光泽度等,当树脂含量高于70%时,不利于粉末态的形成以及成膜后的硬度过低导致漆面易被划伤;棒状或针状无机填料含量低于10%时,成膜后的漆面硬度不够,棒状或针状无机填料高于30%时,填料易浮出树脂表面导致漆面平整度较差和漆膜抗冲击性能的降低;棒状或针状有机填料低于5%时,可能导致成膜后的漆面硬度不够或者漆面平整度较差,棒状或针状有机填料高于15%时,则会导致漆膜抗冲击性能的降低;固化剂含量低于1%时,会导致树脂固化不完全,固化剂含量高于10%时,会导致固化剂残留析出;促进剂含量低于0.1%时,会导致固化时间过长,影响固化效率,促进剂含量高于2%时,一方面会导致残留析出的问题,另一方面使成型时间过短,不利于树脂基质的展平及填料的均匀分散;流平剂含量低于0.5%时,树脂基质展平较慢,粉末涂料尚未流平就已经完成固化成型,流平剂含量高于5%时,存在小分子析出问题,影响漆面外观;消泡剂含量低于0.5%时,固化过程中的气泡消除不干净;消泡剂含量高于5%时,同样存在小分子析出问题,影响漆面外观。

12、所述树脂包括环氧树脂和/或聚酯树脂。

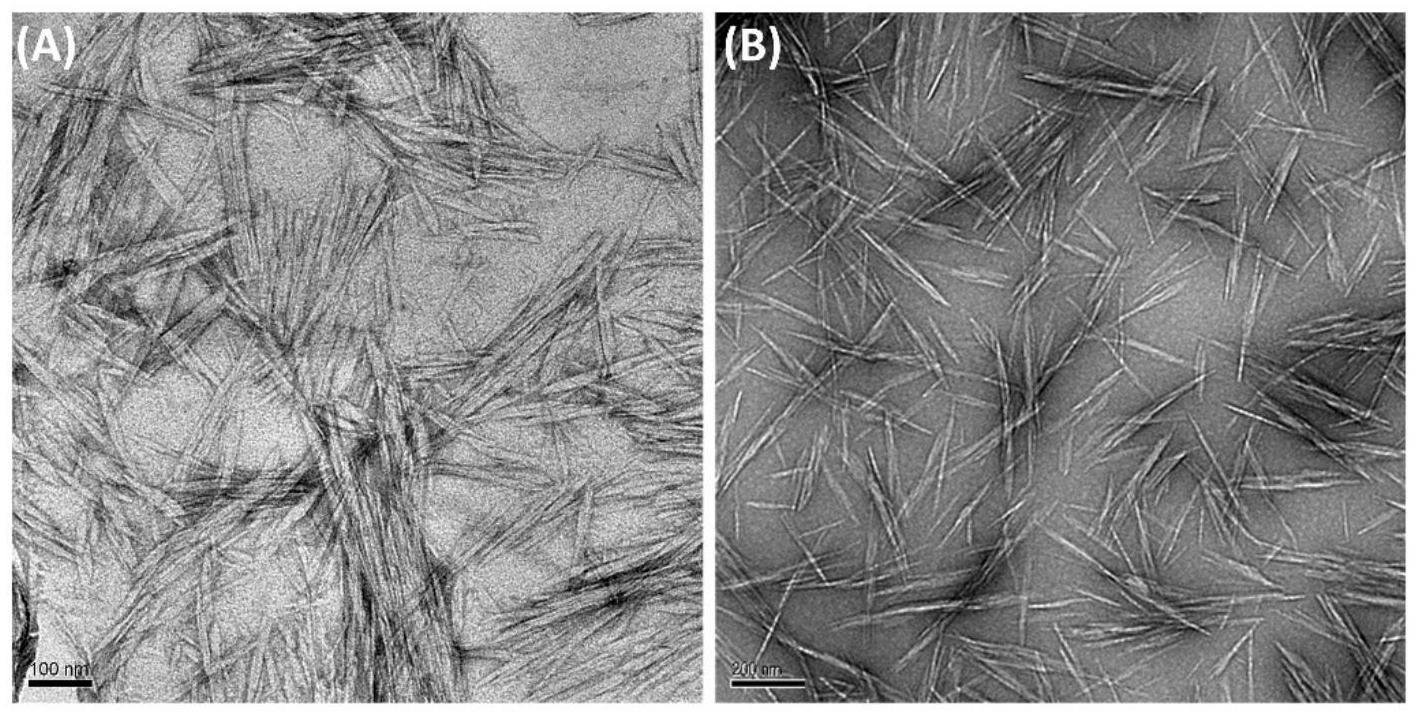

13、所述棒状或针状无机填料包括玄武岩纤维粉和/或玻璃纤维粉。不同于传统如碳酸钙、硅微粉无机填料的球形形貌,上述两种无机填料具有棒状或针状形貌特性,这种各向异性的填料在熔融挤出过程中将形成有序取向,有利于提升漆膜的轴向力学性能和抗冲击性能。同时,上述两种无机填料能显著改善漆膜的的耐磨性和耐刮擦性。

14、所述固化剂包括改性双氰胺类、聚酰胺类固化剂中的任意一种或多种。上述固化剂为多官能团胺类固化剂,其多反应位点的特性有利于加快在低温下与树脂基体的交联反应的进行,实现低温固化的目的。

15、所述促进剂为咪唑类促进剂,其作用在于在低温固化过程和树脂进行反应,促进固化反应的进行。

16、所述流平剂包括脂肪酸类流平剂,其作用在于粉末涂料熔融固化过程中,降低熔体粘度,提升漆膜流平性。

17、所述消泡剂为安息香,其作用在于消除粉末涂料成膜过程中气泡的形成。

18、所述棒状或针状有机填料是通过对来自于动物或天然植物的部分组织进行酸水解而获得的刚性有机纤维。这些天然有机纤维具有无毒、可再生、具有棒状或针状形貌的特点,且表面含有多羟基官能团,与树脂基质易形成氢键,改善无机填料与树脂基质的相容性,与前述无机填料复合,协同提升粉末涂料成膜后的力学性能和耐磨、耐刮擦性能。

19、进一步地,所述来自于动物的部分组织为甲壳素,所述酸水解而获得的刚性有机纤维为甲壳素纳米晶。通过以浓度为2mol/l-4mol/l的盐酸水溶液在90℃-110℃下对棉花进行水解2h-4h,除去纤维素纤维中的无定形区,获得高度结晶的刚性甲壳素纳米晶。甲壳素纳米晶不仅具有来源丰富、可再生性、无毒性、生物可降解性和生物相容性等优点,还展现出低密度、高模量、高结晶度以及独特棒状形貌等特性。通过上述水解工艺条件可制备出结构和分散性稳定的甲壳素纳米晶,通过熔融共混引入粉末涂料体系,有利于提升成膜后的力学性能和耐磨、耐刮擦性能。

20、进一步地,所述来自于天然植物的部分组织为棉花,所述酸水解而获得的刚性有机纤维为纤维素纳米晶。通过以浓度为2mol/l-4mol/l的盐酸水溶液在50℃-80℃下对棉花进行水解3h-6h,除去纤维素纤维中的无定形区,获得高度结晶的刚性纤维素纳米晶。纤维素纳米晶是从植物纤维素纤维中除去无定形区而得到的一种高结晶、刚性的生物纳米粒子。这种生物质纳米粒子具有可再生性、低毒、生物降解性、良好的生物相容性、显著的比模量(是钢的4-5倍)、高比表面积(100-500m2/g)等优点。通过上述水解工艺条件可制备出结构和分散性稳定的纤维素纳米晶,通过熔融共混引入粉末涂料体系,有利于提升成膜后的力学性能和耐磨、耐刮擦性能。

21、基于上述发明构思,本发明还提供了一种低温固化的薄涂层绝缘粉末涂料的制备方法,所述制备方法具体包括以下步骤:

22、s1、将原料树脂、无机填料、有机填料、固化剂、促进剂、流平剂、消泡剂、颜料按比例搅拌混合,获得初混物;

23、s2、将所述初混物经过粉体冷冻干燥设备处理,除去固体粉末表面吸附的湿气,以免影响后续固化成膜性能;

24、s3、将所述干燥后的粉末混合物通过双螺杆挤出机熔融挤出,经过压片机压片获得1-5mm的片材;

25、s4、将所述片材通过固体粉碎机进行粉碎研磨获得粒径为10-30μm的超细粉末涂料;

26、所述粉末冷冻干燥的时间为1-5小时;

27、所述双螺杆挤出过程的温度为80-130℃;

28、所述粉碎过程的时间为1-3分钟。

29、与现有技术相比,本发明具有如下优点:

30、1.本发明采用棒状或针状有机填料复合无机填料,复配增强粉末涂料的树脂体系,这种各向异性的填料在熔融挤出过程中将形成有序取向,能够显著的增强漆膜的轴向力学性能和抗冲击性能。

31、2.本发明采用棒状或针状有机填料复合无机填料,显著改善无机填料与树脂之间的表面相容性,从而改善粉末涂料在熔融固化过程中的流平效应,提升了漆膜覆盖率和致密程度,有助于光泽度的提高。

32、3.本发明的制备方法简单,条件温和,生产成本低,具有较好的市场应用前景,所制备的粉末涂料质量稳定,具有良好的绝缘性能和耐腐蚀性。

33、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

34、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!