一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆及其制备方法与流程

1.本发明是属于特种涂料领域,尤其涉及一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆及其制备方法。

背景技术:

2.金属基材在各个行业随处可见,每年因金属腐蚀造成的损失高达数亿元之巨,而环氧富锌底漆对金属基材具有优异的保护作用,尤其是防腐蚀性能尤为突出。

3.环氧富锌底漆的防腐蚀作用主要依靠起到阴极保护作用的锌粉,但由于锌粉密度较大,加入环氧树脂中后,经过一段时间锌粉会慢慢沉积在底部,导致其在树脂中分散不均,进而只刷涂成膜固化后,有近一半的锌粉起不到阴极保护用,导致了锌粉的极大浪费。另外,传统环氧富锌底漆在使用一段时间后还会出现微裂纹,从而空气或海水中的氯离子会通过裂纹进入漆膜,到达金属基材后对其表面氧化膜进一步破坏,加速金属基材的腐蚀;空心玻璃微珠的加入可以阻止漆膜微裂纹的扩展,但空心玻璃微珠作为低密度无机轻质材料,很难在树脂基体中分散均匀,与树脂基体材料的结合强度较低,同时存放一段时间后还容易出现上浮的现象。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆及其制备方法,本发明提供的环氧富锌底漆的锌粉利用率高,且底漆中的空心玻璃微珠与树脂基体的结合强度高,空心玻璃微珠不易出现上浮现象。

5.本发明提供了一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆,包括甲组份和乙组份;

6.以重量份数计,所述甲组份包括:10~20份的环氧树脂,3~10份的导电聚苯胺包覆空心玻璃微珠,40~60份的锌粉,1~2份的分散剂,0.5~1份的流平剂,0.5~1份的防沉淀剂,10~20份的溶剂;

7.所述乙组份为环氧固化剂,所述环氧固化剂与所述环氧树脂的质量比为1:(1.5~2.5)。

8.优选的,所述环氧树脂为环氧树脂e-44、环氧树脂e-51和环氧树脂e-21中的一种或多种。

9.优选的,所述导电聚苯胺包覆空心玻璃微珠中的导电聚苯胺为质子酸掺杂导电聚苯胺、光诱导掺杂导电聚苯胺和电化学掺杂导电聚苯胺中的一种或多种。

10.优选的,所述导电聚苯胺包覆空心玻璃微珠中的空心玻璃微珠的密度为0.15~0.7g/cm3,粒径为10~100μm。

11.优选的,所述锌粉的粒径为400~800目。

12.优选的,所述溶剂为丙酮、甲苯、二甲苯和二丁酯中的一种或多种。

13.优选的,所述分散剂的牌号为byk-161、byk-162、byk-163和byk-164中的一种或多种。

14.优选的,所述流平剂的牌号为byk-346、byk-341、byk-337和byk-354中的一种或多种。

15.优选的,所述防沉淀剂为有机膨润土、蓖麻油衍生物和聚酰胺蜡中的一种或多种。

16.本发明提供了一种上述技术方案所述环氧富锌底漆的制备方法,包括以下步骤:

17.将环氧树脂、导电聚苯胺包覆空心玻璃微珠、锌粉、分散剂、流平剂、防沉淀剂和溶剂进行混合,得到甲组份;将环氧固化剂作为乙组份;

18.使用时,将所述甲组份和乙组份按比例进行调配。

19.优选的,所述导电聚苯胺包覆空心玻璃微珠按照以下步骤制备得到:

20.将空心玻璃微珠在导电聚苯胺溶液中浸泡,取出干燥,得到导电聚苯胺包覆空心玻璃微珠。

21.优选的,所述导电聚苯胺溶液的浓度为8~20wt%;所述浸泡的温度为20~40℃;所述浸泡的时间为30~60min。

22.与现有技术相比,本发明提供了一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆及其制备方法。本发明提供的环氧富锌底漆包括甲组份和乙组份;以重量份数计,所述甲组份包括:10~20份的环氧树脂,3~10份的导电聚苯胺包覆空心玻璃微珠,40~60份的锌粉,1~2份的分散剂,0.5~1份的流平剂,0.5~1份的防沉淀剂,10~20份的溶剂;所述乙组份为环氧固化剂,所述环氧固化剂与所述环氧树脂的质量比为1:(1.5~2.5)。本发明通过在环氧富锌底漆中添加一定量的导电聚苯胺包覆空心玻璃微珠,可以在上层锌粉和底部锌粉之间形成导电的桥梁,使沉积在底部的锌粉活化,充分发挥环氧富锌底漆中锌粉的阴极保护作用,极大提高锌粉的利用率;同时,相较于传统空心玻璃微珠,导电聚苯胺包覆空心玻璃微珠可以在树脂基体中更好的分散,能够显著增强空心玻璃微珠与树脂基体的结合强度,并有效避免由于空心玻璃微珠密度较小而出现的上浮问题。

具体实施方式

23.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供了一种含有导电聚苯胺包覆空心玻璃微珠的环氧富锌底漆,包括甲组份和乙组份;

25.以重量份数计,所述甲组份包括:10~20份的环氧树脂,3~10份的导电聚苯胺包覆空心玻璃微珠,40~60份的锌粉,1~2份的分散剂,0.5~1份的流平剂,0.5~1份的防沉淀剂,10~20份的溶剂;

26.所述乙组份为环氧固化剂,所述环氧固化剂与所述环氧树脂的质量比为1:(1.5~2.5)。

27.在本发明提供的环氧富锌底漆中,甲组份中,所述环氧树脂优选为环氧树脂e-44、环氧树脂e-51和环氧树脂e-21中的一种或多种;所述环氧树脂的环氧当量优选180~250,

具体可为180、185、190、195、200、210、215、220、225、230、235、240、245或250。

28.在本发明提供的环氧富锌底漆中,甲组份中,所述环氧树脂在甲组份中的含量具体可为10重量份、11重量份、12重量份、13重量份、14重量份、15重量份、16重量份、17重量份、18重量份、19重量份或20重量份。

29.在本发明提供的环氧富锌底漆中,甲组份中,所述导电聚苯胺包覆空心玻璃微珠中的导电聚苯胺优选为质子酸掺杂导电聚苯胺、光诱导掺杂导电聚苯胺和电化学掺杂导电聚苯胺中的一种或多种,更优选为盐酸磷酸掺杂导电聚苯胺;所述盐酸磷酸掺杂导电聚苯胺的分子量优选为726;所述盐酸磷酸掺杂导电聚苯胺的密度优选为0.7~0.9g/cm3,更优选为0.804g/cm3。

30.在本发明提供的环氧富锌底漆中,甲组份中,所述导电聚苯胺包覆空心玻璃微珠中的空心玻璃微珠的密度优选为0.15~0.7g/cm3,具体可为0.15g/cm3、0.2g/cm3、0.25g/cm3、0.3g/cm3、0.35g/cm3、0.38g/cm3、0.4g/cm3、0.45g/cm3、0.5g/cm3、0.55g/cm3、0.6g/cm3、0.65g/cm3或0.7g/cm3;所述导电聚苯胺包覆空心玻璃微珠中的空心玻璃微珠的粒径优选为10~100μm,具体可为10μm、20μm、30μm、40μm、50μm、60μm、65μm、70μm、80μm、90μm或100μm。

31.在本发明提供的环氧富锌底漆中,甲组份中,所述导电聚苯胺包覆空心玻璃微珠优选由空心玻璃微珠在导电聚苯胺溶液中浸泡后,取出干燥制成;其中,所述导电聚苯胺溶液中的溶剂优选为n,n-二甲基甲酰胺和/或n-甲基吡咯烷酮;所述导电聚苯胺溶液的浓度优选为8~20wt%,具体可为8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%;所述浸泡的温度优选为20~40℃,具体可为20℃、25℃(室温)、30℃、35℃或40℃;所述浸泡的时间优选为30~60min,具体可为30min、35min、40min、45min、50min、55min或60min;所述干燥的温度优选为60~80℃,具体可为60℃、65℃、70℃、75℃或80℃;所述干燥的时间优选为1~3h,具体可为1h、1.5h、2h、2.5h或3h。

32.在本发明提供的环氧富锌底漆中,甲组份中,所述导电聚苯胺包覆空心玻璃微珠在甲组份中的含量具体可为3重量份、3.5重量份、4重量份、4.5重量份、5重量份、5.5重量份、6重量份、6.5重量份、7重量份、7.5重量份、8重量份、8.5重量份、9重量份、9.5重量份或10重量份。

33.在本发明提供的环氧富锌底漆中,甲组份中,所述锌粉优选为球状锌粉和/或片状锌粉;所述锌粉的粒径优选为400~800目,具体可为400目、425目500目、600目、625目、650目、700目或800目。

34.在本发明提供的环氧富锌底漆中,甲组份中,所述锌粉在甲组份中的含量具体可为40重量份、41重量份、42重量份、43重量份、44重量份、45重量份、46重量份、47重量份、48重量份、49重量份、50重量份、51重量份、52重量份、53重量份、54重量份、55重量份、56重量份、57重量份、58重量份、59重量份或60重量份。

35.在本发明提供的环氧富锌底漆中,甲组份中,所述分散剂的牌号优选为byk-161、byk-162、byk-163和byk-164中的一种或多种。

36.在本发明提供的环氧富锌底漆中,甲组份中,所述分散剂在甲组份中的含量具体可为1重量份、1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份、1.6重量份、1.7重量份、1.8重量份、1.9重量份或2重量份。

37.在本发明提供的环氧富锌底漆中,甲组份中,所述流平剂的牌号优选为byk-346、byk-341、byk-337和byk-354中的一种或多种。

38.在本发明提供的环氧富锌底漆中,甲组份中,所述流平剂在甲组份中的含量具体可为0.5重量份、0.55重量份、0.6重量份、0.65重量份、0.7重量份、0.75重量份、0.8重量份、0.85重量份、0.9重量份、0.95重量份或1重量份。

39.在本发明提供的环氧富锌底漆中,甲组份中,所述防沉淀剂优选为有机膨润土、蓖麻油衍生物和聚酰胺蜡中的一种或多种,所述蓖麻油衍生物优选为氢化蓖麻油。

40.在本发明提供的环氧富锌底漆中,甲组份中,所述防沉淀剂在甲组份中的含量具体可为0.5重量份、0.55重量份、0.6重量份、0.65重量份、0.7重量份、0.75重量份、0.8重量份、0.85重量份、0.9重量份、0.95重量份或1重量份。

41.在本发明提供的环氧富锌底漆中,甲组份中,所述溶剂优选为丙酮、甲苯、二甲苯和二丁酯中的一种或多种,更优选为丙酮与二甲苯的混合物;混合物中,所述丙酮与二甲苯的体积比优选为(0.5~2):1,更优选为1:1。

42.在本发明提供的环氧富锌底漆中,甲组份中,所述溶剂在甲组份中的含量具体可为10重量份、11重量份、12重量份、13重量份、14重量份、15重量份、16重量份、17重量份、18重量份、19重量份或20重量份。

43.在本发明提供的环氧富锌底漆中,乙组份中,所述环氧固化剂优选为脂肪胺类固化剂、芳香胺类固化剂和胺改性类固化剂中的一种或多种,具体可为聚酰胺651。

44.在本发明提供的环氧富锌底漆中,所述甲组份中的环氧树脂与所述乙组份中的环氧固化剂的质量比具体可为1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2:1、2.1:1、2.2:1、2.3:1、2.4:1或2.5:1,最优选为2:1。

45.本发明还提供了一种上述技术方案所述的环氧富锌底漆的制备方法,包括以下步骤:

46.将环氧树脂、导电聚苯胺包覆空心玻璃微珠、锌粉、分散剂、流平剂、防沉淀剂和溶剂进行混合,得到甲组份;将环氧固化剂作为乙组份;

47.使用时,将所述甲组份和乙组份按比例进行调配。

48.在本发明提供的制备方法中,各组分的原料信息和用量配比在上文中已经介绍,在此不再赘述;制备甲组份时,所述混合的具体过程优选为:先将环氧树脂、导电聚苯胺包覆空心玻璃微珠、锌粉、分散剂、流平剂和防沉淀剂混合均匀,然后再与溶剂进行混合。

49.在本发明提供的制备方法中,所述导电聚苯胺包覆空心玻璃微珠优选按照以下步骤制备得到:

50.将空心玻璃微珠在导电聚苯胺溶液中浸泡,取出干燥,得到导电聚苯胺包覆空心玻璃微珠。

51.在本发明提供的上述导电聚苯胺包覆空心玻璃微珠的制备步骤中,所述导电聚苯胺溶液由导电聚苯胺与溶剂混合制成;所述导电聚苯胺的粒径优选为≤50nm,更优选为≤30nm;所述溶剂优选为n,n-二甲基甲酰胺和/或n-甲基吡咯烷酮;所述导电聚苯胺溶液的浓度优选为8~20wt%,具体可为8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%。

52.在本发明提供的上述导电聚苯胺包覆空心玻璃微珠的制备步骤中,所述浸泡的温

度优选为20~40℃,具体可为20℃、25℃(室温)、30℃、35℃或40℃;所述浸泡的时间优选为30~60min,具体可为30min、35min、40min、45min、50min、55min或60min;所述干燥的温度优选为60~80℃,具体可为60℃、65℃、70℃、75℃或80℃;所述干燥的时间优选为1~3h,具体可为1h、1.5h、2h、2.5h或3h。

53.本发明提供的技术方案通过在环氧富锌底漆中添加一定量的导电聚苯胺包覆空心玻璃微珠,可以在上层锌粉和底部锌粉之间形成导电的桥梁,使沉积在底部的锌粉活化,充分发挥环氧富锌底漆中锌粉的阴极保护作用,极大提高锌粉的利用率;同时,相较于传统空心玻璃微珠,导电聚苯胺包覆空心玻璃微珠可以在树脂基体中更好的分散,能够显著增强空心玻璃微珠与树脂基体的结合强度,并有效避免由于空心玻璃微珠密度较小而出现的上浮问题。

54.为更清楚起见,下面通过以下实施例进行详细说明。

55.在本发明提供的下述实施例中,所使用的导电聚苯胺包覆空心玻璃微珠按照以下步骤进行制备:

56.先用n,n-二甲基甲酰胺将导电聚苯胺(盐酸磷酸掺杂导电聚苯胺,粒径≤30nm,密度为0.804g/cm3,分子量为726)溶解,得到浓度为10wt%的导电聚苯胺溶液;然后将空心玻璃微珠(密度为0.38g/cm3,粒径为65μm)加入导电聚苯胺溶液中搅拌均匀,浸泡30min;之后将空心玻璃微珠过滤出,放在干燥箱中,温度70℃烘干两小时,得到导电聚苯胺包覆的空心玻璃微珠。

57.在本发明提供的下述实施例中,底漆产品的具体制备步骤如下:先将甲组份中除溶剂之外的原料搅拌均匀,然后加入溶剂搅拌均匀,得到甲组份;使用时,将甲组份和乙组份(环氧固化剂)按适当比例调配即可。

58.实施例1

59.导电聚苯胺包覆空心玻璃微珠在环氧树脂中分散情况的考察:

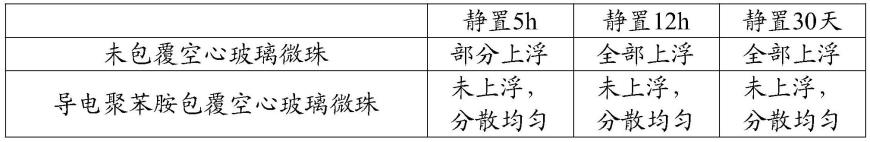

60.分别将导电聚苯胺包覆空心玻璃微珠和未包覆的空心玻璃微珠投加到环氧树脂e-51中,投加量为环氧树脂质量的3wt%,搅拌均匀后静置,观察其上浮情况。结果如表1所示:

61.表1空心玻璃微珠在环氧树脂中的分散情况

[0062][0063]

实施例2

[0064]

漆膜腐蚀电流、腐蚀电位的测试:

[0065]

(1)配制导电聚苯胺包覆空心玻璃微珠添加量不同的环氧富锌底漆,原料组成如表2所示:

[0066]

表2实施例2性能测试所用底漆的原料信息

[0067][0068]

(2)将上述底漆1~底漆5涂覆于马口铁基材上,干燥后形成厚度为80μm的漆膜;将漆膜在0.5mol/l的h2so4溶液中浸泡1h,然后用腐蚀速度测量仪测试其腐蚀电流和腐蚀电位,腐蚀电流越大,腐蚀电位越高,说明腐蚀速度越快。测试结果如表3所示:

[0069]

表3腐蚀电流和腐蚀电位测试结果

[0070] 腐蚀电流/(μa

·

cm-2

)腐蚀电位/ev底漆115.54-3.55底漆211.790.072底漆37.830.324底漆44.560.433底漆52.780.539

[0071]

实施例3

[0072]

漆膜附着力等级、耐盐雾、冲击强度、抗裂性的测试:

[0073]

(1)配制一系列成分组成不同的环氧富锌底漆,其中底漆a~底漆c的原料组成如表4~表6所示:

[0074]

表4实施例3性能测试所用底漆a的原料信息

[0075][0076][0077]

表5实施例3性能测试所用底漆b的原料信息

[0078][0079]

表6实施例3性能测试所用底漆c的原料信息

[0080][0081]

底漆d的原料信息如下:

[0082]

聚酰胺65012重量份,二丙二醇丁醚10重量份、聚乙烯蜡(巴斯夫af30)3重量份、氧化石墨烯10重量份,锌粉(球状,625目)300重量份、byk3480.2重量份、byk-1910.5重量份,制备成甲组分;lp15011水性环氧乳液为乙组分;两者使用时的质量比例为4:1。

[0083]

底漆e的原料信息如下:

[0084]

聚酰胺类固化剂8重量份,二丙二醇丁醚7重量份、有机膨润土(bp-186c,浙江丰虹先新材料)2重量份、聚苯胺接枝氧化石墨烯修饰的锌粉65重量份、byk-3480.2重量份、byk-1910.3重量份,制备成甲组分;6520水性环氧乳液为乙组分;两者使用时的质量比例为5:1;

[0085]

底漆e中,所述聚苯胺接枝氧化石墨烯修饰的锌粉按照以下步骤制备获得:

[0086]

①

制备对苯二胺接枝氧化石墨烯:

[0087]

将对苯二胺加入温度为60℃的氧化石墨烯水分散液中至所述对苯二胺完全溶解,恒温反应4h后,利用平均孔径为0.2μm的聚丙烯滤膜进行过滤得沉淀,将所述沉淀先采用去离子水离心洗涤4次后再用无水乙醇离心洗涤4次,抽滤后在60℃下真空干燥10h,制得对苯二胺接枝氧化石墨烯粉末;所述对苯二胺与氧化石墨烯的质量比为1:0.8,所述氧化石墨烯的片层直径为2μm;

[0088]

②

聚苯胺接枝氧化石墨烯:

[0089]

将步骤

①

中对苯二胺接枝氧化石墨烯粉末的水分散液加入苯胺的盐酸溶液中,搅拌混匀,滴加过硫酸铵溶液,获得混合液,将所述混合液在冰浴条件下以500r/min的速度搅拌10h后利用平均孔径为0.2μm的聚丙烯滤膜进行过滤,得沉淀,将所述沉淀先采用去离子水离心洗涤3次后再用无水乙醇离心洗涤3次,抽滤后在60℃下真空干燥8h,制得聚苯胺接枝氧化石墨烯粉末;所述混合液中对苯二胺接枝氧化石墨烯粉末、苯胺和过硫酸铵的质量

比为4:1:2,所述苯胺的盐酸溶液在配制过程中所用的盐酸溶液的浓度为2mol/l;

[0090]

③

聚苯胺接枝氧化石墨烯修饰锌粉:

[0091]

向步骤

②

中聚苯胺接枝氧化石墨烯粉末的水分散液中加入byk191,使其中byk191与对苯二胺接枝氧化石墨烯粉末的质量比为8:15,然后将该分散液加入锌粉水分散液中,获得混合液,搅拌12h后利用平均孔径为0.2μm的聚丙烯滤膜进行过滤得沉淀,将所述沉淀先采用去离子水离心洗涤3次后再用无水乙醇离心洗涤3次,抽滤后在60℃下真空干燥8h,粉碎过300目筛,取筛下物,制得聚苯胺接枝氧化石墨烯修饰的锌粉;所述混合液中聚苯胺接枝氧化石墨烯粉末和锌粉的质量比为10:300,所述锌粉粒径为1000目。

[0092]

(2)将上述底漆a~底漆e涂覆于马口铁基材上,干燥后形成厚度为80μm的漆膜;对所述漆膜的附着力等级、耐盐雾、冲击强度、抗裂性进行测试。结果如表7所示:

[0093]

表7附着力等级、耐盐雾、冲击强度、抗裂性测试结果

[0094][0095][0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1