一种超亲水磷酸钛油水分离涂层及其制备方法

1.本发明涉及油水分离处理技术领域,尤其是一种超亲水磷酸钛油水分离涂层及其制备方法。

背景技术:

2.在油水分离领域中,常采用具有超疏水或超亲水的膜技术实现高效的物理分离。其中,超疏水膜可以阻挡水的浸润,只允许油通过分离膜,但油的粘度大且成分复杂,易造成膜堵塞;超亲水膜因遇水可在其表面迅速形成一层水膜,从而抵挡油污的粘附,在高效持续允许水通过分离膜的同时阻隔油的浸润,因此超亲水涂层在油水分离方面显示出更大的优势。

3.目前,现有技术中常用的超亲水涂层材料主要包括亲水性高分子、无机微纳米材料、水凝胶等。其中,无机微纳米材料因具有良好的耐磨性,从而在油水分离领域显示出较大的潜力。目前,现有技术中用于油水分离的无机微纳米材料主要包括超亲水金属氧化物(如sio2、tio2纳米颗粒等)、无机盐类(如硅酸盐、磷酸盐等)、陶瓷类(如碳化硅、氧化铝等)材料等。其中,磷酸盐类材料因含丰富的含氧基团和超低的水吸附能,从而展示出很强且稳定的水键合能力,具有自清洁抗油粘附的性质。现已报道的超亲水磷酸盐涂层材料主要有磷酸铜[1]、磷酸钛[2-3]等。

[0004]

例如,日本的mitsunoriyada等人报道了利用水热法在金属钛基材表面制备了多种形貌的磷酸钛涂层(mitsunoriyada,*yuko inoue,ayako sakamoto,toshio torikai,and takanoriwatari,synthesis and controllable wettability ofmicro-and nanostructured titanium phosphate thin films formed on titanium plates,acs appl.mater.interfaces 2014,6,7695-7704)。他们所采取的制备方法是水热法(高温高压长时间反应),采用的前驱体化学材料是双氧水、磷酸和基材金属钛片。该技术存在以下不足之处:

[0005]

第一,以金属钛为基底材料和前驱物,磷酸双氧水的化学反应只能发生在金属钛上,因此,该方法制备的磷酸钛涂层无法构建到其它非钛基材上;

[0006]

第二,其采用的水热反应温度介于120-140℃,反应时间为24h,且反应釜体积仅几十毫升,因此制备过程能耗高,时间长,且无法规模化制备出体积较大的涂层改性产品;

[0007]

第三,前驱体化学材料双氧水和磷酸分别具有较强的氧化性和一定的毒性,反应结束后无法重复利用,既是对前驱物材料的浪费,又易引起水体富营养化。

[0008]

另外,吉林大学的孙俊奇等人报道了利用层层组装法在基材表面制备了超薄磷酸钛(ti(hpo4)2)涂层(qifengwang,lingzhong,junqi sun,*andjiacongshen,a facile layer-by-layeradsorption and reaction method to the preparation of titanium phosphate ultrathin films,chem.mater.2005,17,3563-3569)。他们所采取的制备方法是液相浸泡层层组装法,采用的前驱体化学材料主要是ti(so4)2水溶液、na2hpo4/nah2po4水溶液。该技术存在以下不足之处:

[0009]

第一,所采用的前驱物,ti(so4)2水溶液、na2hpo4/nah2po4水溶液均需要精确调控溶液的ph值才能制备上涂层;

[0010]

第二,该方法在组装过程中,每个循环周期所生长的涂层厚度很薄,约3.6纳米左右。

[0011]

因此,急需要提出一种涂层厚度可控、制备工艺简单的超亲水磷酸钛油水分离涂层及其制备方法。

技术实现要素:

[0012]

针对上述问题,本发明的目的在于提供一种超亲水磷酸钛油水分离涂层及其制备方法,本发明采用的技术方案如下:

[0013]

一种超亲水磷酸钛油水分离涂层,其采用前驱体溶液浸泡而成;所述前驱体溶液由a溶液、b溶液和c溶液组成;所述a溶液为聚二烯丙基二甲基氯化铵与nacl的混合溶液;所述b溶液为钛酸四丁酯和无水乙醇的共混溶液;所述c溶液为磷酸氢二氨和磷酸二氢氨的磷酸盐混合溶液。

[0014]

优选地,所述a溶液中聚二烯丙基二甲基氯化铵的浓度为0.5-1.0g/l;所述a溶液中nacl的浓度为0.5-1.0mol/l。

[0015]

优选地,所述b溶液中钛酸四丁酯与无水乙醇的体积比为0.1~10:40~50。

[0016]

进一步地,所述钛酸四丁酯与无水乙醇的体积比为0.1:50。

[0017]

优选地,所述c溶液中磷酸氢二氨和磷酸二氢氨的浓度均为0.1-1.0mol/l。

[0018]

一种超亲水磷酸钛油水分离涂层的制备方法,其包括以下步骤:

[0019]

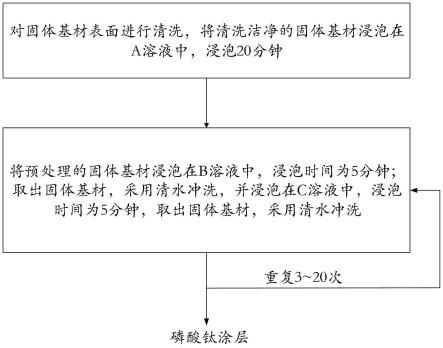

基材预处理:对固体基材表面进行清洗,将清洗洁净的固体基材浸泡在a溶液中,浸泡20分钟;所述a溶液为聚二烯丙基二甲基氯化铵与nacl的混合溶液;所述a溶液中聚二烯丙基二甲基氯化铵的浓度为0.5-1.0g/l;所述a溶液中nacl的浓度为0.5-1.0mol/l;

[0020]

层层组装制备涂层:将预处理的固体基材浸泡在b溶液中,浸泡时间为5分钟;取出固体基材,采用清水冲洗,并浸泡在c溶液中,浸泡时间为5分钟,取出固体基材,采用清水冲洗;所述b溶液为钛酸四丁酯和无水乙醇的共混溶液;所述钛酸四丁酯与无水乙醇的体积比为0.1~10:40~50;所述c溶液为磷酸氢二氨和磷酸二氢氨的磷酸盐混合溶液;所述c溶液中磷酸氢二氨和磷酸二氢氨的浓度均为0.1-1.0mol/l;

[0021]

重复3~20次上述层层组装制备涂层的步骤,得到超亲水磷酸钛油水分离涂层。

[0022]

优选地,所述钛酸四丁酯与无水乙醇的体积比为0.1:50。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

(1)本发明巧妙地制备磷酸钛涂层,其采用液相层层组装的方式,其制备不受基底材质、大小和形状的限制;并且,本发明的磷酸钛涂层的制备在室温下进行,其能够降低生产能耗;

[0025]

(2)本发明的前驱体溶液无需精确调节ph值,并且可重复利用,降低了制备成本;

[0026]

(3)本发明制备的磷酸钛涂层具有超亲水性和自清洁性,可用于油水分离膜基材的改性使其具有抗油粘附的特性。

[0027]

综上所述,本发明具有涂层厚度可控、制备工艺简单等优点,在油水分离处理技术领域具有很高的实用价值和推广价值。

附图说明

[0028]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0029]

图1为本发明的逻辑流程图。

[0030]

图2为本发明中磷酸钛涂层的低倍扫描电子显微镜照片。

[0031]

图3为本发明中磷酸钛涂层的高倍扫描电子显微镜照片。

[0032]

图4为本发明中磷酸钛涂层制备到不锈钢网表面的超亲水(水呈圆形铺展)照片。

[0033]

图5为本发明中磷酸钛涂层制备到不锈钢网表面的原油/水分离的照片。

[0034]

图6为本发明中磷酸钛涂层抗油粘附的照片。

具体实施方式

[0035]

为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0036]

本本实施例中,术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

[0037]

本实施例的说明书和权利要求书中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述对象的特定顺序。例如,第一目标对象和第二目标对象等是用于区别不同的目标对象,而不是用于描述目标对象的特定顺序。

[0038]

在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

[0039]

在本技术实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个处理单元是指两个或两个以上的处理单元;多个系统是指两个或两个以上的系统。

[0040]

如图1至图6所示,本实施例提供了一种超亲水磷酸钛油水分离涂层及其制备方法,其采用液相层层组装的方式,其制备不受基底材质、大小和形状的限制。

[0041]

具体来说,本实施例的超亲水磷酸钛油水分离涂层,其采用前驱体溶液浸泡而成,该前驱体溶液由a溶液、b溶液和c溶液组成。其中,a溶液为浓度为0.5-1.0g/l的聚二烯丙基二甲基氯化铵与浓度为0.5-1.0mol/l的nacl的混合溶液;所述b溶液为钛酸四丁酯和无水乙醇的共混溶液,其中,钛酸四丁酯与无水乙醇的体积比为0.1:50;所述c溶液为浓度均为0.1-1.0mol/l的磷酸氢二氨和磷酸二氢氨的磷酸盐混合溶液。

[0042]

下面详细阐述其制备过程:

[0043]

第一步,基材预处理:对固体基材表面进行清洗,使其表面洁净;将清洗洁净的固体基材浸泡在a溶液中,浸泡20分钟。在此,目的是使基材表面吸附上带正电荷的聚二烯丙基二甲基氯化铵分子,增强表面与下述步骤中第一层钛离子的络合作用使涂层在基材表面

有更好的黏附性。

[0044]

第二步,层层组装制备涂层:将预处理的固体基材浸泡在b溶液中,浸泡时间为5分钟。在此,反应机理是基材表面钛酸四丁酯的水解反应:

[0045]

ti(o-bu)4+4h2o

→

ti(oh)4+4c4h9oh

[0046]

在此过程中,上述基材表面带正电的聚二烯丙基二甲基氯化铵分子与钛酸四丁酯水解生成的ti(oh)4通过化学络合的方式相结合。

[0047]

取出固体基材,采用清水冲洗,并浸泡在c溶液中,浸泡时间为5分钟,取出固体基材,采用清水冲洗;同理地,此过程的反应机理是:基材转移到磷酸盐溶液中时,溶液含有的磷酸氢根和磷酸二氢根与ti(oh)4反应在基材表面形成磷酸钛和磷酸氢钛。该反应可以分为两步,首先磷酸盐溶液里面的氢离子和ti(oh)4反应将之还原为四价的钛离子,之后溶液里的磷酸氢根和磷酸二氢根与钛离子结合形成磷酸钛和磷酸氢钛。具体化学反应式如下:

[0048]

ti(oh)4+4h

+

=ti

4+

+4h2o

[0049]

ti

4+

+2h2po

4-=ti(hpo4)2+2h

+

[0050]

3ti

4+

+4hpo

42-=ti3(po4)4+4h

+

[0051]

重复3~20次上述层层组装制备涂层的步骤,得到超亲水磷酸钛油水分离涂层。

[0052]

为了验证本实施例的磷酸钛涂层具有良好的抗油粘附的特性,特进行以下试验:将尼罗红染色的油(十六烷)滴加至涂层表面,其在紫外光下荧光明显,但一经水洗,表面的油很容易被清洁完全,在紫外灯下无任何荧光,如图6a所示;另外,涂层在水相中同样具有极好的抗油粘附的特性,水相中向其表面挤压油红染色的油(十六烷),挤压完毕后无任何油污粘附,如图6b所示。

[0053]

综上所述,本发明具有具有涂层厚度可控、制备工艺简单等优点,与现有技术相比,具体突出的实质性特点和显著的进步,在油水分离处理技术领域具有很高的实用价值和推广价值。

[0054]

上述实施例仅为本发明的优选实施例,并非对本发明保护范围的限制,但凡采用本发明的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1