一种环氧胶粘剂及其制备方法和应用与流程

1.本发明属于胶粘剂领域,尤其涉及一种环氧胶粘剂及其制备方法和应用。

背景技术:

2.环氧树脂是一类含有环氧基的化合物总称,由于其具有良好的粘接、耐腐蚀、电气绝缘、高强度等特点,被广泛用作胶粘剂、涂覆剂、密封剂、模塑料等领域,涉及到电子、工业、航空等行业。

3.绝大多数单组分环氧胶粘剂都属于热激发固化型的产品,按照公知,根据其固化温度,60~90℃固化的产品属于低温固化产品,而消费电子模组产品,如摄像头模组、指纹模组、声学模组等由于模组器件本身不耐温,低温固化单组分环氧胶粘剂被应用在消费电子模组产品中用来粘接不同类型的模组材料,如玻璃、不锈钢、聚碳酸酯(pc)、液晶聚合物(liquid crystal polymer,lcp)、热塑性聚氨酯弹性体(tpu)等。其中lcp因为具有高强度、高模量、尺寸稳定性高等特点,是消费电子模组中最常见的一类材料。同时,这些模组由于其应用场景复杂、精度要求高,对跌落过程中粘接和应力缓冲要求严苛,不同用胶点对胶粘剂的粘接性能和模量都有严格的要求。而模量是衡量材料产生变形难易程度的指标,其值越大,使材料发生一定变形的应力也越大,即材料的刚度越大,在冷热冲击或者跌落应力冲击的情况下,其缓冲应力的能力也越弱。

4.根据公开专利,cn111849403a公开了一种用于fpc上元器件封装保护的柔性环氧胶粘剂,采用硫醇固化体系,具有高的断裂伸长率,可以实现对不锈钢基材一定程度的粘接,但专利中没有提及80℃及以下是否能快速固化,同时对消费电子模组用难粘接基材lcp粘接性能也未提及。cn105331316a公开了一种基于巯基固化体系的可以实现80℃快速固化的柔性环氧胶粘剂,但关于该种柔性胶粘剂模量能到多少没有公开,同时也没有介绍对lcp材料粘接性。cn112708384a公开了一种利用酸酐类固化剂制备的柔性环氧树脂胶粘剂组合物,专利中没有介绍固化条件,但根据固化体系可以判断80℃是无法完全固化的,同时粘接的基材限定在硅和铜。cn112646525a公开了一种高粘接低模量环氧胶粘剂的制备方法,主要是通过添加含异氰酸盐的硅烷偶联剂改性的环氧树脂,配合硫醇类固化剂实现80℃快速固化,但是专利中并没有提到模量数据,被粘物是属于常规的玻璃材质。

5.因此,目前已有的关于低温固化环氧胶粘剂的相关公开专利,模量一般都属于比较高(gpa级别)或者并没有关注模量。模量太高,可能导致在跌落或者冷热冲击过程中应力太大,导致精密器件失效,同时上述报道也没有公开对lcp材料的粘接性能。

6.综上,开发一种低模量高粘接低温固化环氧胶粘剂,在解决冷热冲击或者跌落应力冲击开裂问题的同时实现对lcp材料的高粘接成为行业发展的一个重要方向。

技术实现要素:

7.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种环氧胶粘剂,所述环氧胶粘剂具有低模量、模量可调、高粘接、低温固化的特点,能够解决电子模组受

冷热冲击或者跌落应力冲击开裂的问题,同时还能实现对电子模组的高粘接。

8.本发明的目的之二在于提供一种上述环氧胶粘剂的制备方法。

9.本发明的目的之三在于提供一种上述环氧胶粘剂在电子模组中的应用。

10.为了实现上述目的,本发明所采取的技术方案是:

11.本发明的第一方面提供了一种环氧胶粘剂,所述环氧胶粘剂包括以下质量份的组分:20~80份环氧树脂、0.05~7份稳定剂、10~60份固化剂、0.1~7份固化促进剂、3~25份填料、0.05~7份偶联剂、0.1~7份触变剂;所述环氧树脂包括聚醚环氧树脂、芴系环氧树脂或聚醚型聚氨酯改性环氧树脂中的至少一种。

12.优选的,所述环氧胶粘剂中,环氧树脂的质量份为30~70份;进一步优选的,所述环氧胶粘剂中,环氧树脂的质量份为40~65份;更进一步优选的,所述环氧胶粘剂中,环氧树脂的质量份为50~60份。

13.优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:0~60份聚醚环氧树脂、5~30份芴系环氧树脂、0~60份聚醚型聚氨酯改性环氧树脂;所述聚醚环氧树脂和所述聚醚型聚氨酯改性环氧树脂的质量份不同时为0。

14.优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:10~60份聚醚环氧树脂、5~30份芴系环氧树脂;进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:20~55份聚醚环氧树脂、8~25份芴系环氧树脂;更进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:30~50份聚醚环氧树脂、10~20份芴系环氧树脂。

15.优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:5~30份芴系环氧树脂、10~60份聚醚型聚氨酯改性环氧树脂;进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:8~25份芴系环氧树脂、20~55份聚醚型聚氨酯改性环氧树脂;更进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:10~20份芴系环氧树脂、30~50份聚醚型聚氨酯改性环氧树脂。

16.优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:5~60份聚醚环氧树脂、5~30份芴系环氧树脂、5~60份聚醚型聚氨酯改性环氧树脂;进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:10~50份聚醚环氧树脂、8~25份芴系环氧树脂、10~50份聚醚型聚氨酯改性环氧树脂;更进一步优选的,所述环氧胶粘剂中,环氧树脂包括以下质量份的组分:15~40份聚醚环氧树脂、10~20份芴系环氧树脂、15~40份聚醚型聚氨酯改性环氧树脂。

17.优选的,所述环氧树脂中,聚醚环氧树脂的环氧当量在180~300g/eq;进一步优选的,所述环氧树脂中,聚醚环氧树脂的环氧当量在190~280g/eq;更进一步优选的,所述环氧树脂中,聚醚环氧树脂的环氧当量在200~260g/eq。

18.优选的,所述环氧树脂中,聚醚环氧树脂在25℃下的粘度为12000~40000mpa

·

s;进一步优选的,所述环氧树脂中,聚醚环氧树脂在25℃下的粘度为15000~35000mpa

·

s;进一步优选的,所述环氧树脂中,聚醚环氧树脂在25℃下的粘度为18000~30000mpa

·

s。

19.优选的,所述环氧树脂中,芴系环氧树脂的环氧当量在350~550g/eq;进一步优选的,所述环氧树脂中,芴系环氧树脂的环氧当量在400~500g/eq;更进一步优选的,所述环氧树脂中,芴系环氧树脂的环氧当量在420~480g/eq。

20.优选的,所述环氧树脂中,芴系环氧树脂在25℃下的粘度为4000~12000mpa

·

s;

进一步优选的,所述环氧树脂中,芴系环氧树脂在25℃下的粘度为5000~11000mpa

·

s;更进一步优选的,所述环氧树脂中,芴系环氧树脂在25℃下的粘度为6000~10000mpa

·

s。

21.优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂的环氧当量在350~550g/eq;进一步优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂的环氧当量在400~500g/eq;更进一步优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂的环氧当量在420~480g/eq。

22.优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂在25℃下的粘度为25000~55000mpa

·

s;进一步优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂在25℃下的粘度为30000~50000mpa

·

s;更进一步优选的,所述环氧树脂中,聚醚型聚氨酯改性环氧树脂在25℃下的粘度为35000~45000mpa

·

s。

23.优选的,所述环氧胶粘剂中,环氧树脂还包括双酚a型环氧树脂、双酚f型环氧树脂、有机硅改性环氧树脂、酚醛环氧树脂、聚酯型聚氨酯改性环氧树脂、双环戊二烯环氧树脂中的至少一种;进一步优选的,所述环氧胶粘剂中,环氧树脂还包括双酚a型环氧树脂、双酚f型环氧树脂、有机硅改性环氧树脂、酚醛环氧树脂中的至少一种;更进一步优选的,所述环氧胶粘剂中,环氧树脂还包括双酚a型环氧树脂、双酚f型环氧树脂中的至少一种。

24.优选的,所述环氧胶粘剂中,稳定剂的质量份为0.1~5份;进一步优选的,所述环氧胶粘剂中,稳定剂的质量份为0.15~3份;更进一步优选的,所述环氧胶粘剂中,稳定剂的质量份为0.18~1份。

25.优选的,所述环氧胶粘剂中,稳定剂由包括如下的原料制得:有机酸、环氧树脂、触变剂。

26.优选的,所述环氧胶粘剂中,稳定剂由包括以下质量份的组分制得:5~40份有机酸、60~95份环氧树脂、0.1~5份触变剂;进一步优选的,所述环氧胶粘剂中,稳定剂由包括以下质量份的组分制得:10~30份有机酸、65~90份环氧树脂、0.5~3份触变剂;更进一步优选的,所述环氧胶粘剂中,稳定剂由包括以下质量份的组分制得:15~25份有机酸、70~85份环氧树脂、0.8~2份触变剂。

27.优选的,所述稳定剂中,有机酸包括富马酸、巴比妥酸、水杨酸、有机硼酸、柠檬酸中的至少一种;进一步优选的,所述稳定剂中,有机酸包括富马酸、巴比妥酸、水杨酸中的至少一种;更进一步优选的,所述稳定剂中,有机酸包括富马酸、巴比妥酸中的至少一种。

28.优选的,所述稳定剂中,环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂、有机硅改性环氧树脂、酚醛环氧树脂、聚醚环氧树脂、聚氨酯改性环氧树脂、双环戊二烯环氧树脂、芴系环氧树脂中的至少一种;进一步优选的,所述稳定剂中,环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂、有机硅改性环氧树脂、酚醛环氧树脂、聚醚环氧树脂中的至少一种;更进一步优选的,所述稳定剂中,环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂中的至少一种。

29.优选的,所述稳定剂中,触变剂包括气相法二氧化硅、沉淀法二氧化硅、有机膨润土、纳米碳酸钙、聚酰胺蜡粉中的至少一种;进一步优选的,所述稳定剂中,触变剂包括气相法二氧化硅、纳米碳酸钙、聚酰胺蜡粉中的至少一种;更进一步优选的,所述稳定剂中,触变剂包括气相法二氧化硅、聚酰胺蜡粉中的至少一种。

30.优选的,所述稳定剂由以下方法制备得到:将有机酸、环氧树脂、触变剂在真空的

条件进行混合,出料过辊研磨,再在真空的条件下进行混合,制得所述稳定剂。

31.优选的,所述稳定剂的制备方法中,所述混合的转速为1000~1500rpm。

32.优选的,所述稳定剂的制备方法中,所述混合时间为30~60min。

33.优选的,所述稳定剂的制备方法中,研磨后得到的材料的颗粒粒径在5μm以下。

34.优选的,所述环氧胶粘剂中,固化剂的质量份为10~50份;进一步优选的,所述环氧胶粘剂中,固化剂的质量份为15~45份;更进一步优选的,所述环氧胶粘剂中,固化剂的质量份为18~40份。

35.优选的,所述环氧胶粘剂中,固化剂包括硫醇固化剂、双氰胺固化剂、酚类固化剂中的至少一种;进一步优选的,所述环氧胶粘剂中,固化剂包括硫醇固化剂、双氰胺固化剂中的至少一种;更进一步优选的,所述环氧胶粘剂中,固化剂包括硫醇固化剂。

36.优选的,所述环氧胶粘剂中,固化剂包括三羟甲基丙烷三(3-巯基丙酸酯)、季戊四醇四-3-巯基丙酸酯、季戊四醇四巯基乙酸酯、四(3-巯基丁酸)季戊四醇酯、三(β-巯基丙基)-季戊四醇醚中的至少一种;进一步优选的,所述环氧胶粘剂中,固化剂包括三羟甲基丙烷三(3-巯基丙酸酯)、季戊四醇四-3-巯基丙酸酯、季戊四醇四巯基乙酸酯、四(3-巯基丁酸)季戊四醇酯中的至少一种;更进一步优选的,所述环氧胶粘剂中,固化剂包括三羟甲基丙烷三(3-巯基丙酸酯)、四(3-巯基丁酸)季戊四醇酯中的至少一种。

37.优选的,所述环氧胶粘剂中,巯基当量和环氧基当量的比值为0.6~1.4;进一步优选的,所述环氧胶粘剂中,巯基当量和环氧基当量的比值为0.8~1.2;更进一步优选的,所述环氧胶粘剂中,巯基当量和环氧基当量的比值为0.9~1.1。

38.优选的,所述环氧胶粘剂中,固化促进剂的质量份为0.5~5份;进一步优选的,所述环氧胶粘剂中,固化促进剂的质量份为0.8~4份;更进一步优选的,所述环氧胶粘剂中,固化剂固化促进剂的质量份为1~3份。

39.优选的,所述环氧胶粘剂中,固化促进剂包括酰肼、咪唑加成物、胺类衍生物、微胶囊型固化剂中的至少一种;进一步优选的,所述环氧胶粘剂中,固化促进剂包括酰肼、咪唑加成物、胺类衍生物中的至少一种;更进一步优选的,所述环氧胶粘剂中,固化促进剂包括酰肼、咪唑加成物中的至少一种。

40.优选的,所述环氧胶粘剂中,填料的质量份为5~20份;进一步优选的,所述环氧胶粘剂中,填料的质量份为7~18份;更进一步优选的,所述环氧胶粘剂中,填料的质量份为10~15份。

41.优选的,所述环氧胶粘剂中,填料包括硅微粉、碳酸钙、氢氧化铝、氧化铝、滑石粉、云母粉、钛白粉、炭黑、玻璃微珠中的至少一种;进一步优选的,所述环氧胶粘剂中,填料包括硅微粉、碳酸钙、氢氧化铝、氧化铝、滑石粉、云母粉中的至少一种;更进一步优选的,所述环氧胶粘剂中,填料包括硅微粉、碳酸钙、滑石粉中的至少一种。

42.优选的,所述环氧胶粘剂中,偶联剂的质量份为0.1~5份;进一步优选的,所述环氧胶粘剂中,偶联剂的质量份为0.2~3份;更进一步优选的,所述环氧胶粘剂中,偶联剂的质量份为0.3~2份。

43.优选的,所述环氧胶粘剂中,偶联剂包括环氧基硅烷偶联剂、含氮硅烷偶联剂、巯基硅烷偶联剂、钛酸酯偶联剂中的至少一种;进一步优选的,所述环氧胶粘剂中,偶联剂包括环氧基硅烷偶联剂、含氮硅烷偶联剂、巯基硅烷偶联剂中的至少一种;更进一步优选的,

所述环氧胶粘剂中,偶联剂包括环氧基硅烷偶联剂、含氮硅烷偶联剂中的至少一种。

44.优选的,所述环氧胶粘剂中,偶联剂包括2-(3,4-环氧环己基)乙烷基三甲氧基硅烷、3-缩水甘油丙基三甲氧基硅烷、3-缩水甘油丙甲基二乙氧基硅烷、3-缩水甘油丙基三乙氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中、n-(β一氨乙基)-γ-氨丙基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷的至少一种;进一步优选的,所述环氧胶粘剂中,偶联剂包括2-(3,4-环氧环己基)乙烷基三甲氧基硅烷、3-缩水甘油丙基三甲氧基硅烷、3-缩水甘油丙甲基二乙氧基硅烷、3-缩水甘油丙基三乙氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中、n-(β一氨乙基)-γ-氨丙基三甲氧基硅烷的至少一种;更进一步优选的,所述环氧胶粘剂中,偶联剂包括3-缩水甘油丙基三甲氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中、n-(β一氨乙基)-γ-氨丙基三甲氧基硅烷的至少一种。

45.优选的,所述环氧胶粘剂中,触变剂的质量份为0.5~5份;进一步优选的,所述环氧胶粘剂中,触变剂的质量份为1~4份;更进一步优选的,所述环氧胶粘剂中,触变剂的质量份为2~3份。

46.优选的,所述环氧胶粘剂中,触变剂包括气相法二氧化硅、沉淀法二氧化硅、有机膨润土、纳米碳酸钙、聚酰胺蜡粉中的至少一种;进一步优选的,所述稳定剂中,触变剂包括气相法二氧化硅、纳米碳酸钙、聚酰胺蜡粉中的至少一种;更进一步优选的,所述稳定剂中,触变剂包括气相法二氧化硅、聚酰胺蜡粉中的至少一种。

47.优选的,所述环氧胶粘剂包括以下质量份的组分:30~70份环氧树脂、0.1~5份稳定剂、10~50份固化剂、0.5~5份固化促进剂、5~20份填料、0.1~5份偶联剂、0.5~5份触变剂;

48.进一步优选的,所述环氧胶粘剂包括以下质量份的组分:40~65份环氧树脂、0.15~3份稳定剂、15~45份固化剂、0.8~4份固化促进剂、7~18份填料、0.2~3份偶联剂、1~4份触变剂;

49.更进一步优选的,所述环氧胶粘剂包括以下质量份的组分:50~60份环氧树脂、0.18~1份稳定剂、18~40份固化剂、1~3份固化促进剂、10~15份填料、0.3~2份偶联剂、2~3份触变剂。

50.本发明的第二方面提供了一种本发明第一方面所述的环氧胶粘剂的制备方法,包括以下步骤:将各组分混合,得到所述环氧胶粘剂。

51.优选的,所述环氧胶粘剂的制备方法中,在进行混合前,预先将环氧树脂、填料进行干燥。

52.优选的,所述环氧胶粘剂的制备方法中,环氧树脂的干燥温度为90~110℃。

53.优选的,所述环氧胶粘剂的制备方法中,环氧树脂的干燥时间为2~4h。

54.优选的,所述环氧胶粘剂的制备方法中,填料的干燥温度为110~130℃。

55.优选的,所述环氧胶粘剂的制备方法中,填料的干燥时间为2~4h。

56.优选的,所述环氧胶粘剂的制备方法中,先将环氧树脂、稳定剂、偶联剂进行混合,再分步加入填料、固化剂、固化促进剂、触变剂分别进行混合。

57.优选的,所述环氧胶粘剂的制备方法中,将环氧树脂、稳定剂、偶联剂进行混合的转速为800~1200rpm。

58.优选的,所述环氧胶粘剂的制备方法中,将环氧树脂、稳定剂、偶联剂进行混合的时间为30~60min。

59.优选的,所述环氧胶粘剂的制备方法中,加入填料后进行混合的转速为1200~1500rpm。

60.优选的,所述环氧胶粘剂的制备方法中,加入填料后进行混合的时间为1~2h。

61.优选的,所述环氧胶粘剂的制备方法中,分步加入固化剂、固化促进剂、触变剂分别进行混合的转速均为800~1200rpm。

62.优选的,所述环氧胶粘剂的制备方法中,分步加入固化剂、固化促进剂、触变剂分别进行混合的时间均为30~60min。

63.优选的,所述环氧胶粘剂的制备方法中,分步加入固化剂、固化促进剂、触变剂分别进行混合的温度均在30℃以下。

64.优选的,所述环氧胶粘剂的制备方法中,所述混合都在真空条件下进行。

65.本发明的第三方面提供了一种本发明第一方面所述的环氧胶粘剂在电子模组中的应用。

66.优选的,所述电子模组包括摄像头模组、指纹模组、声学模组中的至少一种。

67.优选的,所述电子模组的材料包括玻璃、不锈钢、聚碳酸酯、液晶聚合物、热塑性聚氨酯弹性体中的至少一种。

68.本发明的有益效果是:

69.本发明提供的环氧胶粘剂具有低模量、模量可调、高粘接、低温固化的特点,能够解决电子模组受冷热冲击或者跌落应力冲击开裂的问题,同时还能实现对电子模组的高粘接,能够很好的满足不同消费电子模组对不同低模量高粘接的要求。

70.具体而言,与现有技术相比,本发明具有如下优点:

71.(1)本发明的环氧胶粘剂是基于聚醚环氧树脂、芴系环氧树脂、聚醚型聚氨酯改性环氧树脂组成的树脂组合物,具有低模量的特点,并且,由于这几类环氧树脂本身结构的差异,通过调整各类环氧树脂的加入比例,可以实现模量自由调整的目的。

72.(2)由于环氧树脂柔韧性优异,配合可以实现低温快速固化的硫醇类固化剂,降低固化过程中的收缩应力,提高界面亲和性,同时辅以含环氧基和含氮的硅烷偶联剂,提升对消费电子模组类材料lcp的粘接性,其中玻璃对lcp的粘接可达到15mpa,pc对lcp粘接力高达12.1mpa,能够很好的满足不同消费电子模组对不同低模量高粘接的要求,同时也具有良好的耐冷热冲击特性。

73.(3)通过添加含氮硅烷偶联剂不仅有利于改善粘接性,同时还能弥补柔性环氧树脂导致的固化速度变慢的不足,提升固化速度。

附图说明

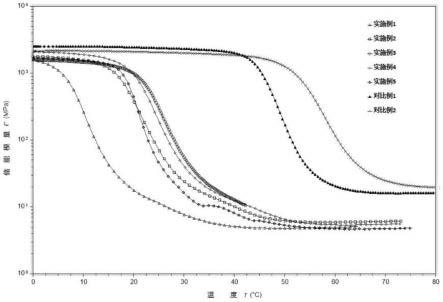

74.图1为实施例1~5和对比例1~2的储能模量数据。

具体实施方式

75.以下通过具体的实施例对本发明的内容作进一步详细的说明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域技

9)中的一种或多种组合。

85.其中,本发明的一个实施例中,所述的固化剂是三羟甲基丙烷三(3-巯基丙酸酯),另外的实施例中,所述的固化剂是四(3-巯基丁酸)季戊四醇酯。

86.四、固化促进剂

87.本发明实施例和对比例的固化促进剂是一类在常温下处于稳定状态,而在加热到60~80℃时,能催化固化剂中的巯基与环氧树脂中的环氧基进行开环反应的化合物。包括酰肼、咪唑加成物、胺类衍生物以及微胶囊型固化剂中的一种或多种组合。其中市面上公知的有日本fuijicure公司的fxr系列产品,日本ajinomoto公司的pn系列、my系列产品,日本adeka公司的eh-50系列产品。

88.其中,在本发明的实施例和对比例中,所述的固化促进剂是ajinomoto公司的pn23。

89.五、填料

90.本发明实施例和对比例的填料是一类在固化过程中不参与反应,有一定粒径分布的无机材料,根据配方组成及功能要求可以选择不同种类,例如导热功能、阻燃功能、颜色调整、热膨胀系数调整、降低固化收缩等等。包括硅微粉、碳酸钙、氢氧化铝、氧化铝、滑石粉、云母粉、钛白粉、炭黑、玻璃微珠中的一种或多种组合。

91.其中,在本发明的实施例和对比例中,所述的填料选用的是碳酸钙。

92.六、偶联剂

93.本发明实施例和对比例的偶联剂是一类在胶粘剂中能改善填料分散性能,同时也能改善胶粘剂与被粘物界面浸润和粘接的化合物。包括硅系偶联剂、钛酸酯偶联剂中的一种或多种组合。

94.硅系偶联剂包括2-(3,4-环氧环己基)乙烷基三甲氧基硅烷、3-缩水甘油丙基三甲氧基硅烷、3-缩水甘油丙甲基二乙氧基硅烷、3-缩水甘油丙基三乙氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中、n-(β一氨乙基)-γ-氨丙基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷中的一种或多种组合。

95.钛酸酯偶联剂可选ajinomoto公司的plenact tts,46b,55,44等型号以及其他同类型产品。

96.其中,在本发明的一些实施例中,所述的偶联剂选用的是含氮类硅烷偶联剂(n-苯基-3-氨丙基三甲氧基硅烷,kbm-573,信越)和环氧基硅烷偶联剂(3-缩水甘油丙基三甲氧基硅烷,kbm-403,信越),另外的实施例中,偶联剂选用的是环氧基硅烷偶联剂(3-缩水甘油丙基三甲氧基硅烷,kbm-403,信越)。

97.七、触变剂

98.本发明实施例和对比例的触变剂是一类在胶粘剂中改善产品流动性的功能性材料,以满足不同使用场景的工艺需求。该类材料均匀分散在胶粘剂中后,可以在环氧胶粘剂的极性体系中形成独立的网络结构。包括白炭黑、蓖麻油、气相二氧化硅、沉淀二氧化硅、有机膨润土、纳米碳酸钙、聚酰胺蜡粉中的一种或多种。

99.其中,在本发明的实施例和对比例中,所述的触变剂为气相二氧化硅(r202,evonik)。

100.实施例1~5和对比例1~2的环氧胶粘剂分别按照表1~7的组分及用量以及如下

制备方法制得,具体包含如下步骤:

101.第一步:先制备稳定剂,制备方法包括以下步骤:选取富马酸20质量份,双酚a型环氧树脂79质量份,白炭黑1质量份,按照比例投入带有冷却和抽真空的行星搅拌机中,公转15rpm,高速分散不开(0rpm),待白炭黑吸收完全后。开启抽真空,同时公转调至30rpm,高速分散1200rpm,搅拌60min,出料过辊研磨,使用exakt三辊机通过逐渐降低辊间隙的方法(最终辊间隙设定为5μm)将混合物研磨至5μm粒径以下,并用刮板细度计确认粒径尺寸,最后将过辊后的材料返回行星搅拌机中,开启抽真空,同时公转调至30rpm,高速分散1200rpm,搅拌60min。最后出料备用。

102.第二步,根据实施例和对比例,将涉及到的环氧树脂在105℃条件下预先烘烤3小时备用,同时将填料在120℃条件下预先烘烤4小时备用。

103.第三步,按照本发明中提及的胶粘剂组合物的组成比例,先将混合环氧树脂、自制稳定剂、偶联剂加入带冷却功能和高速分散功能的行星搅拌机中,抽真空,公转30rpm,高速分散1000rpm搅拌60min。

104.第四步,加入对应份数的填料,低速搅拌待粉体吸收完毕后,抽真空,公转40rpm,高速分散1500rpm搅拌2h。

105.第五步,加入对应份数的固化剂,抽真空,公转40rpm,高速分散1000rpm搅拌60min,同时通过通冰水的方式控制胶液温度≤30℃。

106.第六步,加入对应份数的固化促进剂,抽真空,公转40rpm,高速分散1000rpm搅拌60min,同时通过通冰水的方式控制胶液温度≤30℃。最后,加入对应份数的触变剂,先低速搅拌待粉体吸收完毕后,抽真空,公转40rpm,高速分散1000rpm搅拌60min。

107.第七步,出料分装、测试。

108.实施例1~5和对比例1~2的环氧胶粘剂中,巯基(-sh)当量:环氧基当量=0.95~1.05,为了控制其他物料添加量不变,计算出固化剂的添加量会发生变化,导致总质量份数不为100份。

109.实施例1

110.按照表1配比及前面所述工艺制备环氧胶粘剂。

111.表1实施例1材料组成

112.[0113][0114]

实施例2

[0115]

按照表2配比及前面所述工艺制备环氧胶粘剂。

[0116]

表2实施例2材料组成

[0117][0118]

实施例3

[0119]

按照表3配比及前面所述工艺制备环氧胶粘剂。

[0120]

表3实施例3材料组成

[0121]

[0122][0123]

实施例4

[0124]

按照表4配比及前面所述工艺制备环氧胶粘剂。

[0125]

表4实施例4材料组成

[0126][0127]

实施例5

[0128]

按照表5配比及前面所述工艺制备环氧胶粘剂,相比于实施例2,本实施例少添加n-苯基-3-氨丙基三甲氧基硅烷。

[0129]

表5实施例5材料组成

[0130]

[0131][0132]

对比例1

[0133]

按照表6配比及前面所述工艺制备环氧胶粘剂。

[0134]

表6对比例1材料组成

[0135][0136]

对比例2

[0137]

按照表7配比及前面所述工艺制备环氧胶粘剂。

[0138]

表7对比例2材料组成

[0139]

[0140][0141]

本发明采用的测试方法如下:

[0142]

(1)拉伸剪切强度:钢化玻璃/lcp、pc/lcp,采用80℃热固化30min条件制备,用万能电子拉力机(岛津ag-ic20kn)测试,拉伸速率10mm/min。取10组样品平均值。

[0143]

(2)冷热冲击测试:钢化玻璃/lcp、pc/lcp剪切样件,采用80℃热固化30min条件制备,冷热冲击条件为-40/80℃,1cycle/h,240cycle,各放10组样品。

[0144]

(3)低温固化性能评估:采用ta公司dsc25,称取5~10mg放置于铝坩埚中,程序设定:jump到80℃,然后恒温30min,通过积分曲线计算固化程度达到98%所需固化时间。

[0145]

(4)储能模量:用ta公司dma850测试,拉伸模式,样条厚度0.5mm,采用80℃热固化30min条件制备;测试参数:温度范围0~80℃,取25℃对应值,频率1hz,1~5℃/min扫描。

[0146]

本发明实施例1~5及对比例1~2的测试结果如下表8:

[0147]

表8实施例1~5及对比例1~2测试结果

[0148][0149]

图1是实施例1~5和对比例1~2的储能模量数据,如图1所示,在25℃时,实施例1~5的储能模量依次为11mpa、71mpa、300mpa、193mpa、46mpa,而对比例1和2的储能模量依次为2300mpa、2100mpa。

[0150]

通过表8以及图1中实施例和对比例的比较,可以发现,对比例1和对比例2中常规用双酚f环氧树脂以及酚醛环氧树脂制备出的环氧胶粘剂的模量高达2300mpa和2100mpa,而实施例1~5采用聚醚环氧树脂、芴系环氧树脂、聚醚型聚氨酯改性环氧树脂的混合环氧树脂制备出的环氧胶粘剂具有模量更低的特点,根据配比的不同,本发明能够实现模量从10mpa级别到300mpa级别的自由调整。

[0151]

与此同时,通过表8的对比,我们可以发现,模量越高,在80℃下固化速度会越快,不过,即使实施例5的配方在80℃下达到98%固化程度所需固化时间达到8min左右,也能满

足一般消费电子模组粘接所需的80℃/30min的固化工艺。

[0152]

通过实施例2和实施例5的对比,可以发现,添加含氮类的偶联剂(不局限于n-苯基-3-氨丙基三甲氧基硅烷)可以在一定程度上提高粘接性和固化速度,粘接力提高约10%,固化速度从8min提高到6.5min。因为n含有孤对电子,通过分子间作用力提高对塑料与环氧胶本体之间的粘接力。同时,含氮化合物可以作为环氧固化体系的固化促进剂,包含伯胺、仲胺、叔胺都能实现加速固化的效果,本发明通过少量添加含氮类的偶联剂来实现提高固化速度的效果。

[0153]

最后,通过添加聚醚环氧树脂、芴系环氧树脂、聚醚型聚氨酯改性环氧树脂复配制备出的实施例1~5,具有对lcp高的拉伸剪切性能,其中实施例2,钢化玻璃对lcp的剪切强度高达15mpa,pc对lcp的剪切强度高达12.1mpa,而相对而言,对比例1和2的剪切强度均较低。其原因之一是聚醚环氧树脂、芴系环氧树脂以及聚醚型聚氨酯改性环氧树脂分子链较柔软,对被粘界面亲和性更好,另外一个原因是环氧树脂分子链变柔性之后,固化过程中的收缩应力较小,固化完成之后,胶层界面和内部的缺陷更少。同时,对于钢化玻璃与lcp粘接,在经过冷热冲击之后,发现对比例1和2存在大比例的界面开裂现象,主要表现在做完冷热冲击后,玻璃-胶水界面直接脱落。其主要原因是玻璃属于低热膨胀系数材料,而胶水和lcp热膨胀系数远大于玻璃,导致在快速热胀冷缩的过程中,玻璃-胶层界面出现较大的相对位移,简单的应用胡克定律,应力=应变

×

模量,在界面粘接强度本就不高的情况下,模量高,冷热冲击过程中的应力更大,当应力大于界面粘接强度,就出现了界面破坏。所以刚性的对比例1和2出现界面脱落,而实施例1~5由于其本身粘接强度高,模量较低,冷热冲击过程中的应力较小,所以未发现脱落的情况。

[0154]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干修改和变形,所作的任何修改和变形等同替代,也应视为本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1